提高低磷合金钢纯净度生产实践

2022-02-23邢维义陈晨于海岐王富亮殷东明

邢维义,陈晨,于海岐,王富亮,殷东明

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部(以下简称“炼钢部”)的铁水磷含量偏高,平均达到0.12%。为了冶炼出合格的高级别管线钢、容器钢等低磷合金钢,需要转炉过氧化操作,由此造成终点渣氧化性强,精炼处理困难,钢中夹杂多,钢水纯净度低。为了提高低磷合金钢水纯净度,炼钢部在现有工艺条件下,对冶炼全工序优化控制,包括优化铁水预处理、优化转炉冶炼及LF精炼工艺,在确保磷含量达到成品控制目标的同时,提高了低磷合金钢水的纯净度。本文对此作以介绍。

1 装备概况

炼钢部低磷合金钢生产基本装备情况为:3套铁水倒罐装置、3套铁水脱硫装置、3座260 t顶底复吹转炉、2台 LF钢包精炼炉、1套ANS-OB钢包精炼炉、2台RH-TB真空脱气装置、2台一机双流直弧型1450连铸机、1台一机一流直弧型厚板连铸机。低磷合金钢生产的工艺路线为:铁水预处理-转炉冶炼-LF精炼-RH脱气-连铸。

2 优化铁水预处理及抑制转炉回硫工艺

2.1 硫的危害

硫是低磷钢中最有害的元素,会严重恶化钢的低温冲击韧性和钢材的抗氢致裂纹(HIC)性能[1],并且钢中的硫属于易偏析元素,如果在连铸坯中心部位出现,会导致钢材中裂纹的产生。对于低磷合金钢,只有当钢中硫的质量分数降低到0.002 0%以下时,硫对钢材低温冲击韧性和抗HIC的影响才会基本消除。低磷合金钢成品硫含量一般控制在0.001 0%,LF脱硫任务重,因此严格要求铁水百分之百预处理并控制转炉冶炼过程回硫,保证转炉炉后硫含量≤0.006 0%。

2.2 脱硫原理

转炉炼钢过程中,熔池的脱硫方式为熔渣脱硫和气化脱硫。FeS既溶于铁液,又溶于渣中。脱硫的基本反应是:首先,钢液中的硫扩散至熔渣中,即[Fe]→(FeS);然后与熔渣中的 CaO 或 MnO结合生成稳定的、只溶于熔渣的CaS或MnS。影响转炉回硫主要有两方面原因:一方面是转炉入炉料总硫含量的影响;另一方面是转炉冶炼过程工艺参数的影响。为了减少转炉回硫量,必须首先减少转炉入炉料的原始硫含量,提高转炉终点硫的分配比 Ls[2]。

2.3 优化铁水预处理工艺

炼钢部冶炼低磷钢时,S含量控制主要存在两个方面问题:一是使用的铁水含Ti量较高(高炉使用Ti球护炉),平均达到了0.10%,最高时达到0.20%,铁水渣粘稠、流动性差,渣铁不易分离,易导致铁水渣扒不净带入转炉,增大炉内回硫量;二是扒渣铁损增大,增加冶炼成本。据此采取如下措施:

(1)采用钛含量<0.050%的低钛铁水冶炼低磷合金钢;

(2) 倒罐出铁量控制在 270~275 t,保证铁水罐净空,为脱硫扒渣创造条件;

(3)采用“两扒一脱”工艺,即铁水脱硫前先扒出部分铁水渣,脱硫处理后再将剩余铁水渣彻底扒出;

(4)采用铁水涌动扒渣工艺;

(5)脱硫目标按0.003%控制,要求脱后硫含量≤0.005%。

2.4 抑制转炉回硫工艺

转炉冶炼过程中,采取以下措施控制入炉原料的纯净度以减少硫的带入。

(1)洗炉。转炉冶炼低磷合金钢时,使用深脱硫扒渣铁水对转炉进行刷洗,主要目的是减少溅渣过程附着在炉衬上炉渣的含硫量。洗炉铁水硫含量与炉内回硫量的关系如图1所示,由图1看出,随着洗炉铁水硫含量的增加,炉内回硫量呈增加趋势,但只要保证洗炉铁水S含量≤0.005%,炉内回硫量可稳定控制在0.002 5%以内。

图1 洗炉铁水硫含量与炉内回硫量的关系Fig.1 Relationship between Content of Sulfur in Prepurged Hot Metal in Converter and Resulfurization in Converter

(2)控制废钢的使用。入炉要求使用低硫废钢,严禁使用渣钢、唐麻铁等高硫废钢。

(3)控制入炉原料。严格控制入炉活性石灰和轻烧白云石的硫含量,要求二者均≤0.020%。

3 优化转炉冶炼工艺

3.1 优化转炉造渣制度

(1)优化渣料加入方案。转炉采用双渣法进行操作,吹炼4~5 min炉渣活跃时抬枪放渣,将炉内部分高磷渣放掉,降低渣中磷含量,然后继续下枪吹炼,重新造渣,提高脱磷效果。双渣法加料模型见表1。

表1 双渣法加料模型Table 1 Model for Adding Materials by Double Slag Method

(2)优化渣的碱度。转炉冶炼终点提高炉渣的碱度,石灰的活度也随之增加。充足的CaO固定渣中的SiO2和P2O5,P2O5将与CaO结合成稳定的磷酸钙,降低P2O5的活度,从而有利于炉渣的脱磷。高碱度、高氧化性的炉渣能使磷呈现强烈的氧化趋势,从这个角度来说,提高炉渣碱度可以大大提高脱磷效率。但是碱度高需增大石灰的加入量,将使炉渣变粘,化渣受阻,降低炉渣的流动性,反而不利于脱磷反应的顺利进行。为了获得较好的终点脱磷率,终点渣的碱度控制在3.5左右较合适。

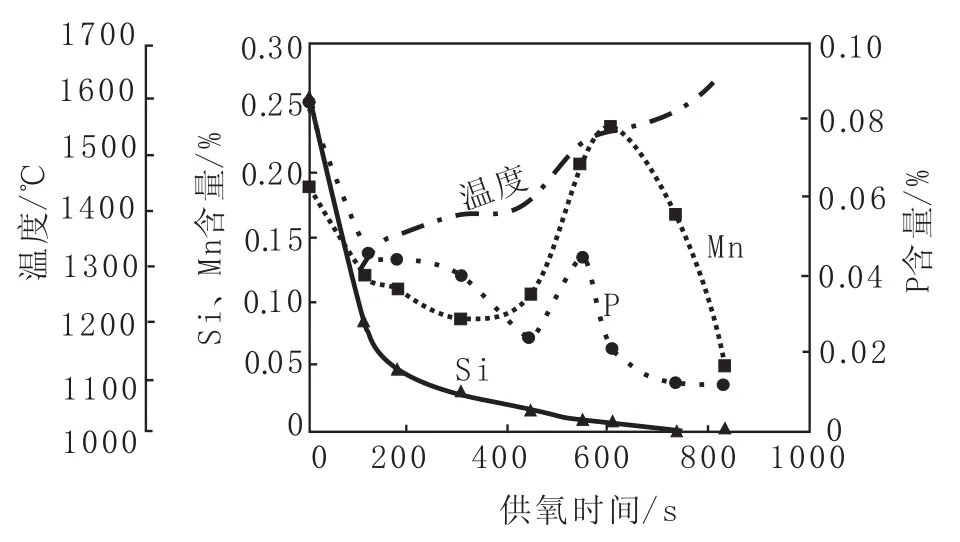

(3)优化放渣时机。图2为转炉吹炼过程中主要元素含量的变化规律,吹炼前期,硅锰迅速氧化,随后,磷开始氧化,随着脱磷反应的进行,熔池升温速度加快,脱磷反应减弱。实际生产中,当铁水Si含量为0.27%,供氧时间达到200 s以后,脱磷速率基本为零,这时硅锰氧化期也已经基本结束,需要抬枪放渣。炼钢部铁水平均硅含量为0.25%~0.35%,放渣时机确定在吹氧200~300 s。

图2 转炉吹炼过程中主要元素含量的变化规律Fig.2 Variation Regularity of Content of Main Elements during Converter Blowing

3.2 优化转炉温度制度

(1) 优化控制过程的碳温(T+C 含量×10 000)。统计转炉吹炼过程碳温与过程P含量、终点P含量的关系,结果如图3所示。

图3 转炉吹炼过程碳温与过程P含量、终点P含量的关系Fig.3 Relationship among Temperature-carbon,Phosphorus Content during Smelting and Phosphorus Content at End Point by Converter

从图3中可以看出,过程碳温≤1 570℃时,过程P含量最低,但终点磷分布范围较宽,控制精度不好,分析与过程温度低化渣不好有关;过程碳温≥1 610℃时,过程P含量和终点P含量都较高;过程碳温在1 570~1 610℃分布时,过程磷和终点磷的分布都在合理范围内。因此生产高级别低磷合金钢时,过程温度要求控制在1 540~1 560℃,过程碳含量控制在0.30%~0.50%之间较合理。

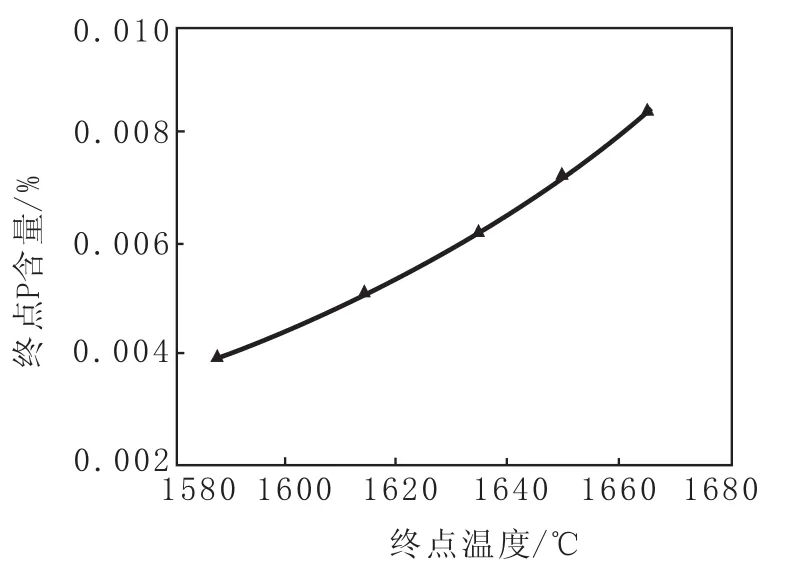

(2)优化终点温度制度。统计实验数据得出不同终点温度下的终点P含量如图4所示,根据图4中的曲线方程,结合低磷合金钢的出钢温降和液相线温度的关系,再综合考虑生产节奏的要求,最终确定出钢温度控制在1 620~1 640℃。

图4 不同终点温度下的终点P含量Fig.4 Phosphorus Content at Different Temperatures at End Point

3.3 优化转炉挡渣工艺

原工艺使用挡渣标挡渣,挡渣成功率90%,渣厚平均107 mm。为减少下渣量和回磷量,同时降低钢中氧化物,减少非金属夹杂,采用了转炉出钢口滑动水口闸阀挡渣出钢技术。该技术将红外下渣检测信号、转炉出钢开始信号和转炉倾动角度信号由转炉PLC送到转炉滑动水口挡渣系统PLC,以控制滑板的开闭。出钢开始后,迅速启动滑动水口挡渣系统,并将滑板置于关闭状态;当转炉倾动到正常的出钢位置时,自动开启滑板延迟出钢,实现对转炉出钢前期渣的全量控制;出钢3/4时,加入挡渣标,稳定钢流状态,减少卷渣;出钢近终了时,根据红外下渣检测报警信号在1 s内迅速关闭滑板控制转炉出钢后期下渣。

该技术实现了判渣和挡渣的全自动操作,与采用挡渣镖的挡渣法相比,减少30%以上的转炉出钢下渣量,明显提高了合金收得率并改善了钢水质量。此外,由于避免了出钢结束抬炉时钢渣溢出钢包沿口及钢包外,最大限度地实现了安全清洁生产,减少了钢包及钢包台车等设备的损坏。

4 优化LF精炼工艺

4.1 优化LF造渣制度

钢中夹杂物是造成铸坯和钢板探伤不合的主要原因,必须严格控制钢中夹杂物的含量、形态及分布[1]。冶炼低磷合金钢的过程中,LF精炼处理的主要任务是去除钢液中的S,力争将S含量降至最低,最大限度降低硫化物类夹杂。精炼渣对控制钢中夹杂物起着重要作用,优化LF精炼渣系成分,不仅能够有效控制钢中S含量在质量要求范围之内,更重要的是具备优良的吸附夹杂能力。

LF快速深脱硫需要适当增加LF造渣料,并尽快熔化。优化前,白灰和化渣剂同时加入,比例为4:1,结果渣面发粘。优化后先加入化渣剂,其中助熔渣加入350~500 kg,其余使用萤石,后加入白灰,结果渣表面光滑,脱硫前白灰熔化效果良好。

4.2 优化LF温度制度

提升温度有利于脱硫,LF进站温度一般约为1 540℃,LF搬出温度一般约为1 640℃,一罐钢的升温时间约占40 min。如前期升温过高,LF脱硫等样的时间不能完全用于升温,浪费LF处理时间。如前期升温不足,化渣不好,LF脱硫效果差,硫含量达不到深度脱硫的要求。因此,需要在LF处理前期控制合适的钢水温度。LF常规钢种需要将钢水温度提升至1 580℃以上脱硫,低磷合金钢生产时间较严格,必须保证一次脱硫成功,开始脱硫温度不低于1 620℃,脱硫结束钢水温度一般为1 595℃,既可以保证较高的脱硫温度,又保证了后期充足的升温时间。

4.3 优化LF脱氧剂

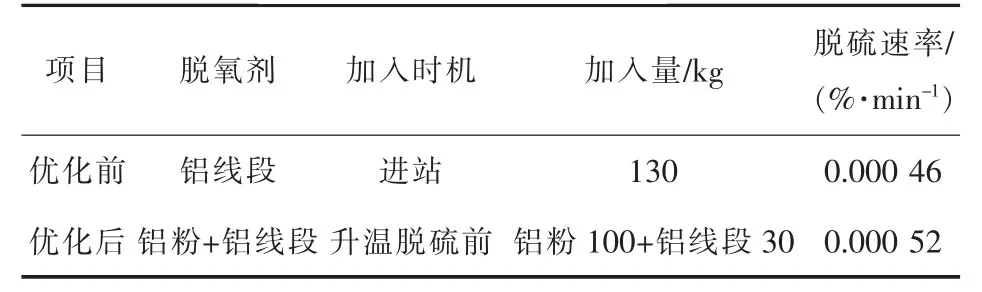

LF深脱硫必须先深脱氧,常规脱氧剂使用铝线段,方法为吹开LF渣面,加入铝线段搅拌,使钢水中Als含量达到0.03%以上。这种脱氧方式可以迅速脱除钢水中的氧,但难以迅速脱除渣中的氧。优化后采用铝粉和铝线段脱氧,优化前后脱硫速率的对比见表2。由表2计算得出,优化后深脱硫速率提高0.000 06%/min。此举可缩短LF脱硫时间5 min。

表2 优化前后脱硫速率的对比Table 2 Comparison of Desulfurization Velocity before and after Optimization

4.4 优化底吹氩搅拌工艺

钢包吹氩效果对脱硫以及造渣影响很大,在生产低磷合金钢时,透气砖的使用次数不能超过3次。氩站处理后,若不能直接到达LF,要求每10 min吹氩30 s,保证透气砖透气效果。LF精炼全过程要求底吹氩气,控制炉内微正压,升温时氩气流量控制在20~30 m3/h,温度升至1 620℃以上时采用大氩气流量80 m3/h以上搅拌。

5 取得的效果

采取上述各项措施后,低磷合金钢入炉S含量稳定控制在0.005%以下,氩站S含量控制在0.006%以下。转炉钢水终点P含量可稳定控制在0.006%,终点C含量控制在0.04%以内。LF精炼搬出S含量有效控制在0.001%以下,精炼处理后可将夹杂物尺寸控制在15 μm以内,满足了批量生产低磷合金钢的要求。

6 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司在冶炼低磷合金钢的生产中,铁水预处理采用低钛铁水、“两扒一脱”并配合涌动式扒渣工艺;转炉冶炼工序采用双渣法和出钢口滑动水口闸阀挡渣出钢技术,过程温度控制为1 540~1 560℃,过程碳含量控制在0.30%~0.50%之间,出钢温度控制在1 620~1 640℃;LF精炼工序全程吹氩,控制炉内微正压,升温氩气流量为20~30 m3/h,1 620℃以上时采用大氩气流量80 m3/h搅拌脱硫。采取上述措施后,LF炉搬出S含量有效控制在0.001%以下,精炼处理后可将夹杂物尺寸控制在15 μm以内,满足了批量生产低磷合金钢的要求。