涡轮盘榫槽工作面波纹问题分析与改善*

2022-02-23□苏和

□ 苏 和

1.甘肃省炼化特种装备工程技术研究中心 兰州 730060 2.渤海装备兰州石油化工装备分公司 兰州 730060

1 存在的问题

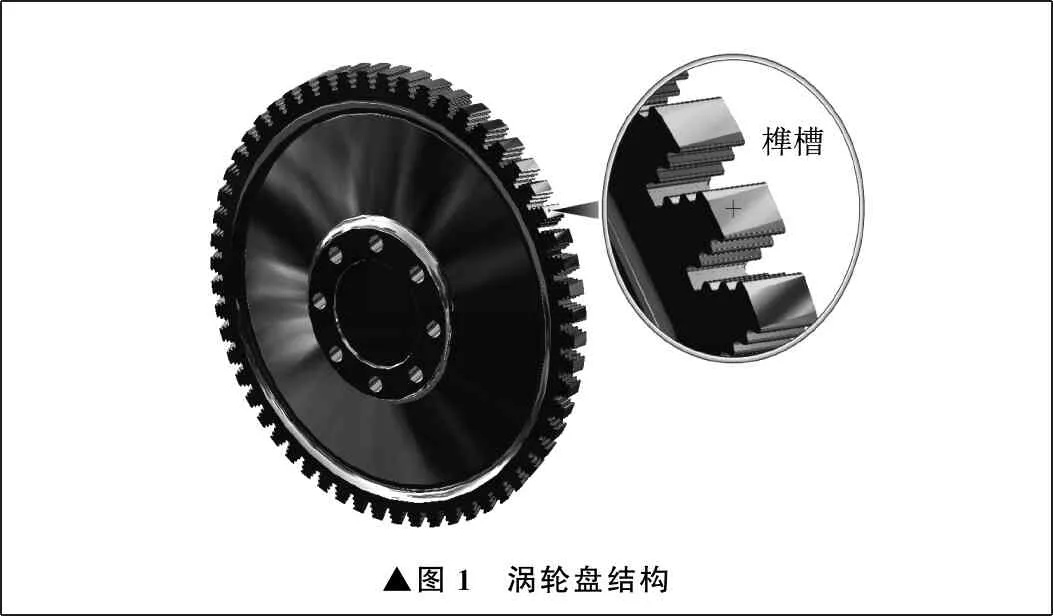

涡轮盘结构如图1所示。涡轮盘是催化裂化装置用烟气轮机的核心零件,外端安装动叶片,中部与主轴连接,组成烟气轮机的关键部件转子组件。烟气轮机工作时,涡轮盘与动叶片在高温高压的气固双相介质流中高速旋转,工作环境恶劣,受力复杂,对材质性能和加工精度有很高的要求。涡轮盘与动叶片通过榫槽与榫齿啮合,在工作状态下,涡轮盘榫槽动与叶片榫齿只在对应的工作面接触,如图2所示。相比整个安装配合面,工作面占比很小,因此,工作面的接触率是评价涡轮盘榫槽与动叶片榫齿加工精度的重要指标。

▲图1 涡轮盘结构

▲图2 涡轮盘与动叶片工作面

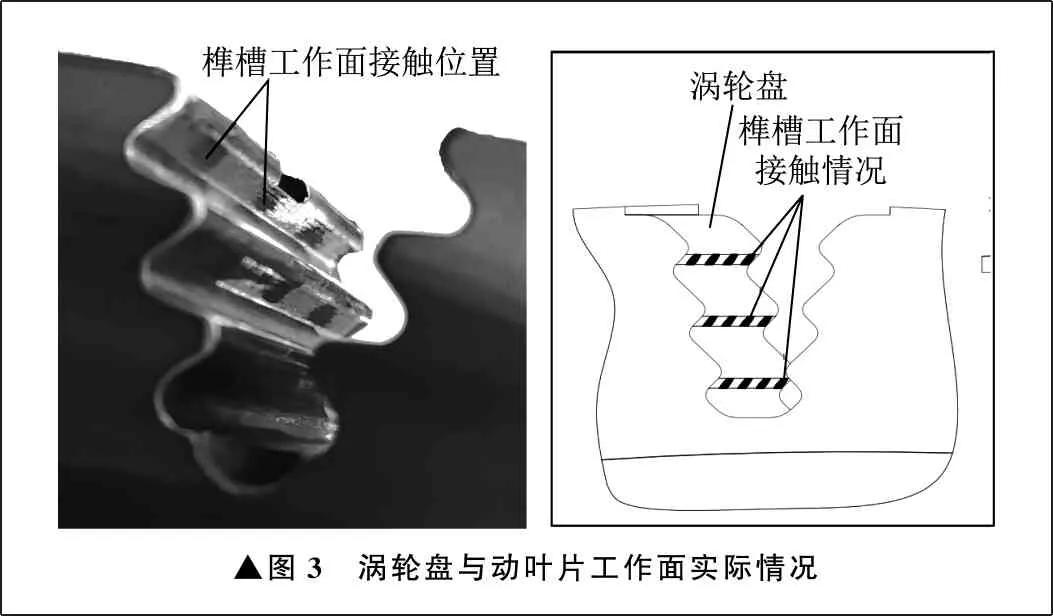

在理论情况下,涡轮盘榫槽与动叶片榫齿在相应工作面应全部接触。但这只是理想情况,通过多次对使用后的涡轮盘榫槽和动叶片榫齿接触情况进行观察,发现在每个单条工作面上,实际接触痕迹为规则的几段,并不是全部接触。对于新制的涡轮盘与动叶片,通过红丹粉对研后再检查工作面接触情况,发现涡轮盘榫槽工作面也是规则的分段接触,如图3所示。这说明涡轮盘榫槽工作面不是平整的,涡轮盘榫槽和动叶片榫齿对应的工作面接触精度不高。虽然烟气轮机经过长期运行,涡轮盘榫槽还未出现问题,但是这对烟气轮机而言终究是不足和隐患,应该引起足够重视,进行原因分析,研究改善措施。

▲图3 涡轮盘与动叶片工作面实际情况

2 原因分析

涡轮盘上分布着多个榫槽,单个榫槽的尺寸精度要求很高,以保证动叶片可以正确安装。与此同时,每个榫槽在涡轮盘上的位置精度要求也很高,以保证动叶片榫齿在涡轮盘上精确的位置分布。涡轮盘榫槽形状复杂,涡轮盘材质为极难加工的高温合金材料。由此,涡轮盘加工是烟气轮机制造的难点,而涡轮盘榫槽又是涡轮盘加工中的难点。

涡轮盘榫槽加工的常用手段有拉削和铣削两种。相对于铣削,拉削加工虽然需要的工装和刀具复杂,但是具有加工精度高、效率高、互换性好等优势。因此,在结构允许的情况下,拉削加工是涡轮盘榫槽最常用的加工工艺。

由于涡轮盘榫槽形状复杂且加工量大,因此拉削加工采用多把拉刀分次切削逐步成形的加工模式,每把拉刀分工明确且作用唯一,榫槽的最终成形面主要由最后一把精拉刀拉削确定。由此,要分析榫槽工作面的波纹问题,就要分析最后这把拉刀的拉削过程。

榫槽在涡轮盘上的安装角β如图4所示,这一安装角使拉削方向与涡轮盘轴线不一致。精拉刀拉削方向及拉削成形截面如图5所示。精拉刀不同拉削成形截面切入和切出涡轮盘的过程如图6所示。由于安装角的存在,造成拉削成形截面从点1到点2、点3逐步切入工件,从点4到点5、点6逐步切出工件。精拉刀拉削成形截面从点1到点2、点3逐步切入工件时,不断增大的切削分力f造成切削抗力合力变化,如图7所示。点1开始逐步增大,到点2时最大,到点3时两边受力平衡,合力为零。同样,从点4到点5、点6切出工件时,造成了合力的反向变化。

▲图4 涡轮盘榫槽安装角▲图5 精拉刀拉削成形▲图6 精拉刀拉削过程▲图7 拉削成形截面切入切出工件

合力的变化曲线就像一个完整正弦波的上、下两半,周期性作用于精拉刀,造成精拉刀随着拉削成形截面的切入和切出呈周期性波动让刀运动,这样的让刀必然造成涡轮盘榫槽工作面周期性高低现象,产生波纹问题。这种波纹问题的周期与精拉刀齿距和涡轮盘厚度有关,反映于涡轮盘榫槽工作面,表现为与动叶片榫齿分段接触。这就是涡轮盘榫槽工作面波纹问题产生的原因。

3 改善措施

通过多年对烟气轮机涡轮盘的加工研究,笔者发现想要彻底解决涡轮盘榫槽拉削加工的波纹问题是非常困难的。首先,拉削加工的波纹问题是由安装角引起的,安装角为0可以避免拉削过程的逐步切入和切出,但是使安装角为0就要影响产品的设计性能,这是不允许的。其次,改变加工工艺手段,采用铣削加工可以避免波纹问题产生的环境,但高温合金材质铣削涡轮盘榫槽将造成成本高、效率低、精度低、互换性差等一系列问题,是不可接受的。

对此,笔者采取一些措施改善波纹问题,具体措施如下:

(1) 提高拉床夹具的刚性,减小夹具受力变形对拉刀与涡轮盘相对位置的影响;

(2) 及时调整拉刀盒与拉床夹具的间隙,使拉床夹具和拉刀的运动定位件既能保持最小间隙,又能相对平滑运动,这需要丰富的拉床操作经验;

(3) 及时修磨拉刀,保持拉刀的锋利性,减小切削抗力,进而减小拉削时拉刀的受力波动;

(4) 通过对精拉刀进行改进设计,利用先进多轴数控拉刀磨床的磨削手段,优化精拉刀切削刃结构,优化切削力分布,减小合力的波动幅度,进而减小精拉刀拉削时波动引起的让刀和过切。

这些措施的实施,起到了明显的效果,改善了涡轮盘榫槽工作面的波纹问题,涡轮盘榫槽工作面的接触率明显提高。

4 效果对比

用对研方法检查涡轮盘榫槽工作面的接触情况,改善前后接触效果对比如图8所示。改善前三个齿的工作面均被接触点和非接触点分成多段,接触边缘不规则,整体接触率不足70%。改善后接触情况较为满意,榫槽的第一齿和中间的第二齿工作面实现了连续接触,接触带边缘规整,与涡轮盘榫槽工作面设计基本吻合。下面的第三齿工作面接触还不连续,有不规则的非接触带,但改善后涡轮盘榫槽工作面的整体接触率已明显高于改善前。

5 结束语

烟气轮机涡轮盘榫槽的主要加工手段是拉削,由于涡轮盘榫槽设计的安装角和拉削加工的特殊性,造成涡轮盘榫槽工作面存在规则的微观高低不平现象,即波纹问题。这种波纹问题是无法从根本上解决的,只能通过改进拉刀和拉削工装来进行改善。笔者通过改善,使烟气轮机涡轮盘榫槽的加工质量得到提高。

▲图8 接触情况对比