卧式加工中心立柱有限元分析与优化*

2022-02-23李太松罗和平王树青

□ 王 锐 □ 李太松 □ 罗和平 □ 王树青

沈阳机床股份有限公司 沈阳 110141

1 研究背景

卧式加工中心是军工、航空、航天、能源、汽车、工程机械等不可或缺的重要加工设备,具有加工范围广、加工效率高、刚性好的特点,特别适用于箱体类零件的加工。立柱是卧式加工中心的主要部件,起到连接床身和主轴箱的作用,其静力学性能直接影响卧式加工中心的加工精度和使用性能。采用传统经验类比设计的方法,在设计过程中难以预知立柱实际的动静态特性。为了做到一次性设计成功和结构最优化,需要在立柱结构设计过程中引入现代设计方法,将有限元技术全面应用于结构设计[1]。

针对机床立柱力学性能及优化,国内学者进行了大量研究[2-4]。李德刚[5]对重型单柱立式车铣复合机床立柱进行了有限元分析,结果表明,增大筋板厚度并不能提高立柱的刚度。申保俊[6]对龙门机床立柱进行了静力学和模态分析,根据分析结果加强了薄弱环节,进而提高了立柱的静动态性能。周自阳等[7]对铣齿机床立柱进行了研究,比较四种不同筋型立柱的动静态性能,并进行优化,结果表明,井字型筋结构的立柱刚性质量较好。金美付等[8]采用拓扑优化的方法,对成型磨齿机床立柱进行了优化设计,减小了立柱质量,并提高了立柱的动静态性能。笔者基于拓扑优化的研究方法,对卧式加工中心立柱进行优化设计,并通过有限元方法分析立柱的静力学性能。

2 有限元静力学分析理论

对于大型复杂结构,通常采用有限元方法进行静力学分析。有限元方法是一种随着计算机技术的发展而迅速发展起来的现代设计计算方法[9],属于基于结构离散技术的数值方法。结构离散后,有限元方法通过单元形函数进行插值,使单元内部满足位移连续性条件、位移协调条件、单元边界条件。有限元静力学分析主要过程有五步。

(1) 连续体离散化。对整个结构进行离散化,分割为若干单元,单元间彼此通过节点相连。

(2) 单元分析。采用有关的力学原理建立单元平衡方程,求得单元内节点位移与节点力之间的关系矩阵,即单元刚度矩阵:

{F}(e)=[K](e){q}(e)

(1)

式中:[K](e)为单元刚度矩阵;{F}(e)为单元节点力矩阵;{q}(e)为单元节点位移矩阵。

式(1)为单元有限元方程,代表单元载荷与位移之间的联系。

(3) 整体分析。将各单元的刚度矩阵集成为总体刚度矩阵,并将各单元的节点力向量集成为总力向量,求得整体力平衡方程:

{F}=[K]{q}

(2)

式中:[K]为整体结构的刚度矩阵;{F}为整体总节点载荷列阵;{q}为所有节点的位移列阵。

式(2)为整体有限元方程。

(4) 确定约束条件。求解之前,需要根据具体情况,分析求解对象的边界约束条件,并对力平衡方程进行适当修正。

(5) 有限元方程求解。求得各节点的位移,进而根据位移计算单元的应力和应变。

3 立柱有限元建模

有限元计算的准确性依赖于正确有效的有限元建模,有限元模型反映卧式加工中心立柱的实际结构。根据立柱的外形特点,传统立柱内部的筋板通常设计为横竖交叉形式。在不影响计算精度的前提下,对模型进行适当简化,忽略螺纹孔、倒角等细小结构。应用SolidWorks软件对立柱进行建模,立柱模型如图1所示。将建立的模型导入SolidWorks软件Simulation插件,模型的材料为灰铸铁,弹性模量为120 GPa,泊松比为0.27,密度为7 200 kg/m3。

▲图1 立柱模型

考虑最不利工况时立柱的受力情况,主轴箱位于立柱最上部,刀具做横向即X轴方向切削,如图2所示。此时,刀具主要受到切削工件产生的轴向抗力、径向抗力、扭矩,这些力和扭矩会通过主轴箱与立柱连接的滑块、丝杠作用于立柱。

▲图2 最不利工况切削状态

根据卧式加工中心的切削性能,进给力即径向抗力取 1 300 N,轴向抗力取1 380 N,扭矩取200 N·m。根据模拟切削状态下的刀尖位置,对主轴箱和立柱连接部位施加相应载荷。立柱自身质量为850 kg,Y轴丝杠预紧力为9 000 N,主轴箱质量为450 kg。尽可能准确模拟立柱真实受力状态,对立柱的丝母座端面、滑块安装面进行相应约束,进而完成立柱边界条件的设定。应用Simulation插件的自动网格划分功能划分网格,模型节点数为21 643,网格单元数为11 210。

4 立柱静力学分析

Simulation插件拥有强大的解算能力及后处理能力,并可根据具体模型自动选择最佳的解算器。卧式加工中心立柱在最不利工况下的有限元分析云图如图3所示。由图3可以看出,最大应力出现在立柱轴承座与右侧壁连接处,最大应力值为8.2 MPa;最大变形主要集中在立柱上部,其中A点处变形对机床精度影响最大,变形量为0.1 mm。

5 拓扑优化

为寻求立柱的最佳结构,合理分配立柱材料,并减小立柱在最不利工况下的应力和变形,笔者采用拓扑优化的方法进行研究。拓扑优化是一种在确定的结构空间中,通过施加约束条件和载荷作用,搜寻结构内孔洞大小、分布、形状、数量来减少材料的优化设计方法。在线性静态载荷和约束的条件下,拓扑优化从有限元网格中移除元素,直到达至目标质量或最佳刚度与质量比为止[10]。

▲图3 最不利工况下立柱有限元分析云图

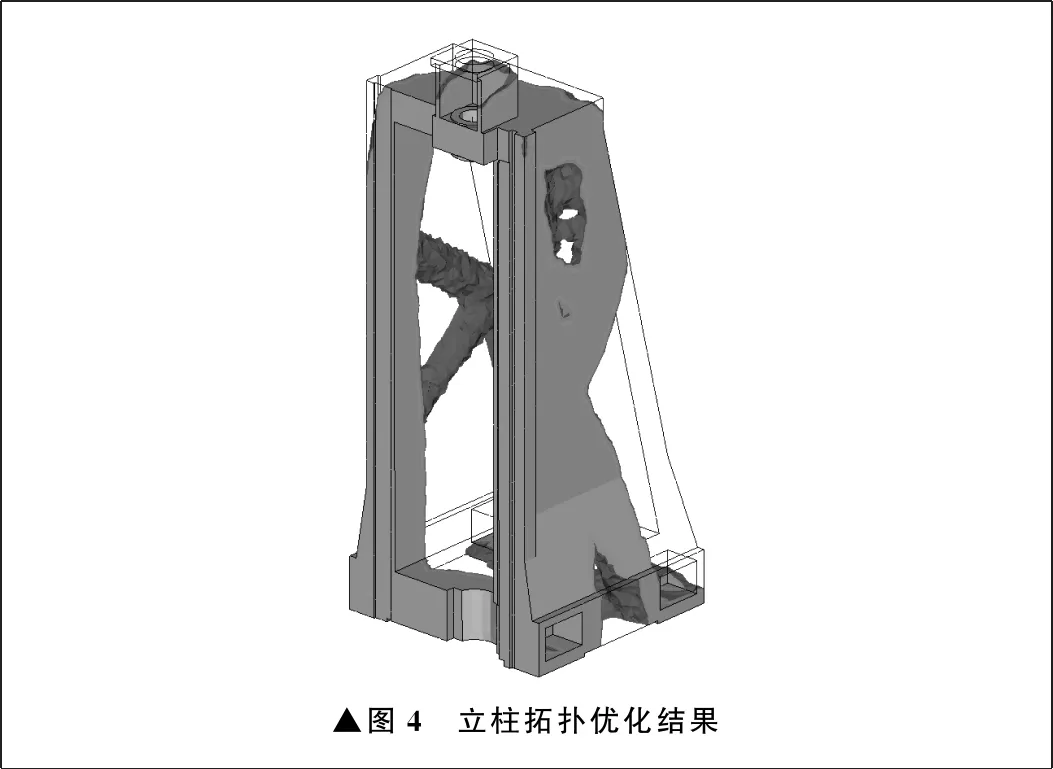

将立柱模型填充为实体结构,在Simulation插件中建立拓扑算例,依照上述立柱在最不利工况下的受力情况,对实体立柱设置边界条件,选择目标约束为最佳刚度质量比,去除材料70%,所得到的优化结果如图4所示。

▲图4 立柱拓扑优化结果

由图4可以看出,保留的材料主要分布在立柱前侧,并且材料分布为倾斜交叉形式。根据这一思路,对原有立柱的筋型进行重新设计和优化,采用交叉斜筋形式,如图5所示。优化后立柱质量为850 kg,与优化前质量保持一致。

▲图5 优化后立柱筋型

6 优化后静力学分析

同样采用Simulation插件,对优化后立柱模型设置与优化前相同的材料属性,并进行同样的边界条件设定,进行静力学分析。优化后模型节点数为30 708,网格单元数为15 887。优化后最不利工况下立柱有限元分析云图如图6所示。

▲图6 优化后最不利工况下立柱有限元分析云图

由图6可以看出,优化后立柱最大应力出现在立柱轴承座与右侧壁连接处,最大应力值为10 MPa,比优化前最大应力值8.2 MPa略大,但依然远小于材料的极限应力250 MPa。优化后A点处变形量为0.085 mm,与优化前A点处变形量0.1 mm相比,减小了15%,表明优化后立柱在最不利工况下刚度有所提高。

7 结束语

笔者应用SolidWorks软件对卧式加工中心立柱进行建模,并通过Simulation插件对立柱进行静力学分析。为优化立柱结构,提高立柱刚度,采用拓扑优化方法,基于Simulation插件的拓扑算例,以最佳刚度质量比为目标,得到优化结果。在与优化前立柱质量保持相同的情况下,根据优化结果对立柱的筋型进行重新设计和排布,之后再对立柱进行静力学分析。结果表明,在相同的受力情况下,采用拓扑优化方法优化后,立柱的变形量减小了15%,刚度有明显提高。