臂座压铸模抽芯结构的改进

2022-02-23谈永忠杨光辉

谈永忠,杨光辉

(航空工业贵阳万江航空机电有限公司,贵州贵阳550018)

1 引言

压铸模作为压铸生产的三要素之一,其结构质量直接影响着铸件质量、压铸生产效率和后期模具维护成本与维护周期。压铸模主要有定模和动模两个部分,其中动模上主要包含顶出复位机构和抽芯机构,用于实现铸件顶出与成形元件复位。臂座是公司汽车雨刮器的重要连接件,其为铝合金压铸件,头部侧面有两个销孔,其出模方向与压铸机开模方向不一致,需要抽芯结构才能实现臂座正常出模。在实际生产过程中,前期公司臂座压铸模抽芯机构,采用方形镶件滑块结构,其主要问题点为滑块断裂频繁,加工周期长,制造成本高,从而导致模具维修成本过高,后面经过验证,采用异形直伸滑块结构,提高滑块使用寿命,缩短了加工周期,也降低了制造成本,目前我厂臂座异形直伸抽芯机构已被普遍采用。

2 臂座压铸工艺分析

2.1 铸件工艺分析

臂座是为铝合金压铸件,原材料为ADC12,其造型如图1所示,头部侧面有两个销孔,销孔尺寸公差为0.04mm,因为压铸件至少需要0.5°的脱模斜度,所以压铸生产不能达到其精度要求,必须依靠机加补充铰孔才能保证,为了减少臂座机加工作量,压铸时需将侧面销孔底孔铸出,留0.3mm加工余量。

图1 臂座零件图

2.2 抽芯机构

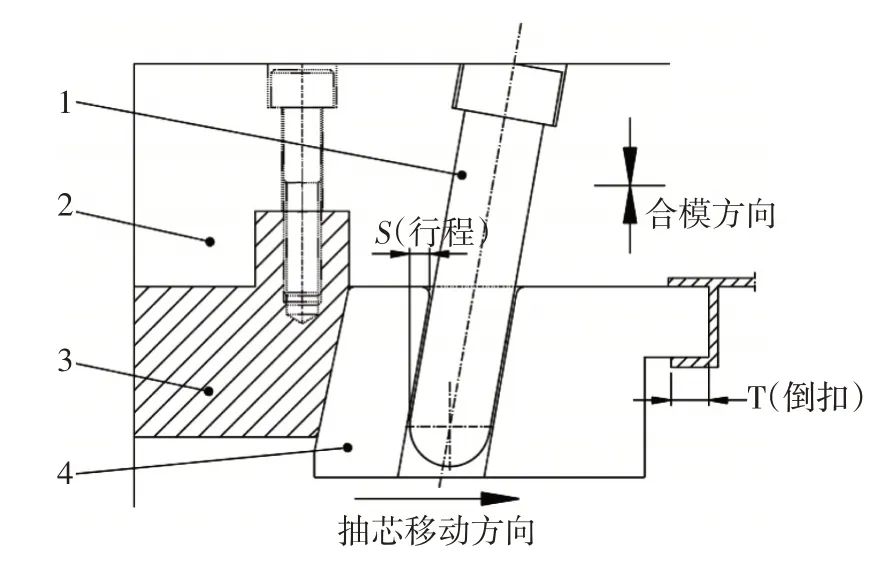

抽芯机构是抽动与开模方向运动不一致的型芯机构。当模具处于开模状态时,如图2所示,抽芯型芯被弹簧或者自重复位至限位块处,抽芯行程需要大于倒扣距离约3mm,保留一定的安全裕度,防止铸件顶出时撞坏抽芯机构,抽芯机构复位让开铸件后,铸件可正常顶出。当模具合模时,如图3所示,定模上斜导柱,逐渐带动抽芯机构向铸件方向滑动,当移动至指定位置,锁紧块将抽芯机构锁住,然后铝液填充型腔,形成侧面孔。

图2 开模状态图

图3 合模状态图

3 原抽芯机构分析

3.1 原抽芯结构分析

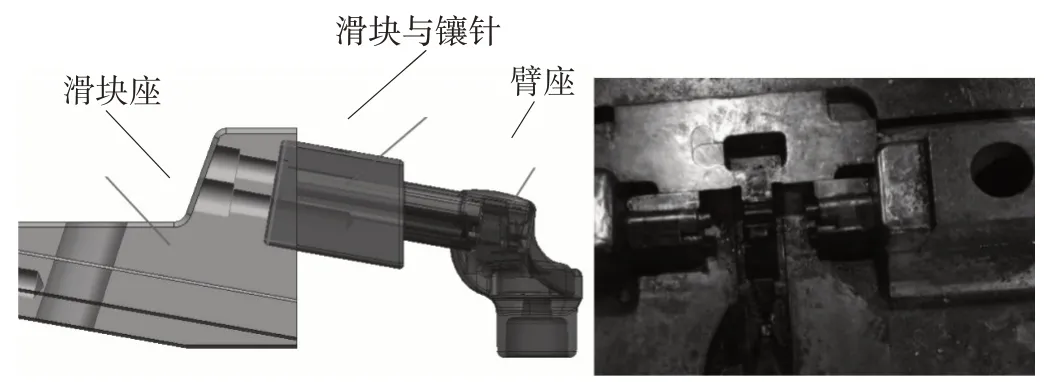

原抽芯机构主要由滑块座、滑块和滑块镶针组成,如图4所示,抽芯机构的移动方向与臂座侧面孔方向(扭角方向)相同。由于臂座侧面为φ6.8mm和φ2.8mm的孔,且抽芯前端与后模仁碰穿,导致抽芯前端容易变形或断裂,所以前端φ6.8mm和φ2.8mm孔成型部分做成镶针结构,以挂台形式镶在滑块中。为实现机械,将成型部分与滑块座做成分体形式,前端成型臂座侧面形状部分做成方形镶件结构,即为滑块,用螺钉固定方式与滑块座连接。

图4 原抽芯机构

3.2 问题分析

(1)滑块断裂问题。

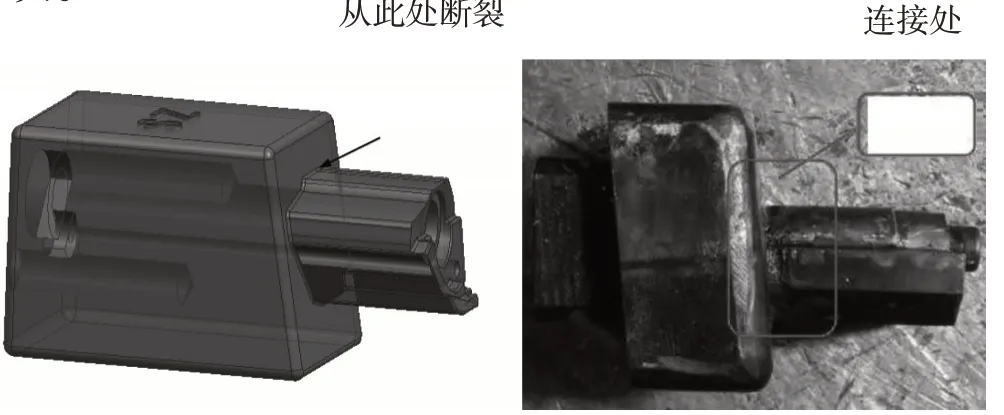

滑块在实际生产过程中,在合模过程中,如图5示,滑块段差连接处容易断裂,平均1万模次需要更换一次。

图5 原滑块结构

分析原因为连接处台阶为尖角,存在应力集中,由于滑块在模具中滑动,实际和型芯存在微小间隙,在合模时,在台阶处容易产生开模方向的剪切力,从而导致滑块从台阶连接处断裂。当时将连接处圆角由R0.5mm加大至R5mm,减小应力集中,滑块使用寿命提高约一倍,但还是不能满足维修周期。

(2)滑块加工周期长。

原滑块加工工序如表1所示,总共11道工序,热处理前为粗加工,按正常平均加工周期需要2天,热处理后精加工,平均周期2天,热处理需要2天,平均周期为6个工作日。

表1 原滑块加工工序

滑块需要热处理,热处理前后为粗加工和精工,加工余量大,工序多,时间长,另外,如图6所示,加块连接处加工无法清根,需要电火花加工,还需要滑作电火花电极,自然增加了成本。

图6 半精加工

4 抽芯结构改进

4.1 改进后抽芯结构

根据原抽芯机构存在的主要3点问题,对抽芯结构进行优化改进。抽芯机构主要也由滑块座、滑块和滑块镶针组成,如图7所示,改进后滑块做成异形直伸结构,外形与臂座侧面形状相同,由于滑块底面位置比较小,不能采用螺钉固定方式,改为销子连接。

图7 改进后抽芯机构

4.2 改进后结构优点

(1)提高使用寿命。

改进后滑块如图8所示,为直伸结构没有台阶,型面上没有应力集中显著处,滑块外形与型芯分型面相同,为大面整体配合不存在段差,无明显合模方向剪切力,防止滑块断裂频繁,从而提高了滑块使用寿命约5倍。

图8 改进后滑块

(2)缩短加工周期。

当滑块断裂时,可以直接用常备淬火料加工,先精加工头部型面,再线割内孔和外形,最后与滑块座配线割销孔即可。加工工序如表2所示,不需要电火花加工 平均加工周期可以缩短至15个工作日。(3)降低制造成本

表2 滑块加工工序

由表1所示,改进前滑块机加工工时为9.92h,电火花电极加工工时为2.5h和电极紫铜原材料约1kg。如表2所示,改进后只需机加工工时8.33h,每个滑块可减少加工工时约4h和1kg紫铜原材料费用,每副模具有4个滑块,一副模具可节约16h。

5 总结

公司前期臂座压铸模抽芯机构的滑块为方形结构,由于台阶部位应力集中,斜面不能清根,需要电火花加工,加工中心分粗精加工,加工余量大,滑块断裂频繁,从而导致模具维修成本,模具损坏后恢复周期长。通过改进滑块结构,改为异形直伸,经过实际生产验证,滑块使用寿命提高约5倍,制造周期缩短了75%,制造成本降低了40%。