提高普通车床尺寸精度的两种车削方法

2022-02-23刘书明张献

刘书明 张献

摘要:影响普通车床切削加工工件尺寸精度的因素很多,主要有:车床精度、刀具的选择、产品机构工艺、人为因素等,普通车床车削对人的技术要求较高,车削的精度容易受到人为因素的影响。着重介绍两种提高普通车床尺寸精度加工方法,并详细阐述了操作步骤及注意事项。

关键词:车削;尺寸精度:磁性表架;百分表;小拖板

进入21世纪,机械切削加工行业得到了快速的发展,在其发展的过程中,数控车削加工技术被广泛应用,但传统的普通车削加工技术并不能被完全替代,而是呈现出了二者共存的局面,鉴于机械加工行业发展的实际情况,这种共存的局面将会持续较长的时间。普通车床的优点是加工灵活性大,适应性强,易于维护,适合小批量加工。在试制产品、高校各类竞赛中还被广泛应用。缺点是加工精度相对数控车还是偏低,对人的技术要求较高,容易受到人为因素的影响,另外工人的劳动强度大。在普通车床切削加工的过程中,往往有很多因素(车床精度、刀具磨损、切削用量的选择、刀具的选择……)会直接影响到工件的加工质量,如何避免、减少各种因素对加工精度的影响,如何使工件的加工质量符合设计图纸的要求,就必须在切削加工前提前考虑。在普通车削加工过程中,由于车床精度、刀具磨损、加工余量的变化、切削用量的选择等各种因素的影响,刀具和工件间正确位置会发生变化,使加工后的表面与理想表面不能完全符合,如车削后工件的长度有长有短;外圆直径有大有小;外圆柱面出现锥度、多边形、竹节形及椭圆形。工件切削加工后的实际几何参数(尺寸、形状、位置)与理想的几何参数的符合程度称为加工精度,两者几何参数的偏离程度称为加工误差。工件精度越高,则加工误差就要求越小。加工精度主要包括以下三个方面:1、尺寸精度:限制加工表面与其基准间尺寸误差不超过一定的范围;2、位置精度:位置精度是关联实际要素对基准在位置上允许的变动量。是限制加工表面与其基准间的相互位置误差,如:同轴度、对称度、垂直度、平行度、位置度等。3、几何形状精度:几何形状精度是指被测实际要素对其理想要素的变动量。是限制加工表面的宏观几何误差,如:平面度、直线度、线轮廓度、圆柱度、圆度等;这里我们着重讲述两种简单实用的加工方法来提高尺寸精度。普通车床中托板的刻度一般为0.05毫米一小格(如C6140),精密普通机床中托板刻度为0.02毫米一小格。在加工精度等级高的零件时就很难控制,一般需要足够的操作经验和良好的视力。下面介绍两种提高普通车床尺寸精度的两种方法。

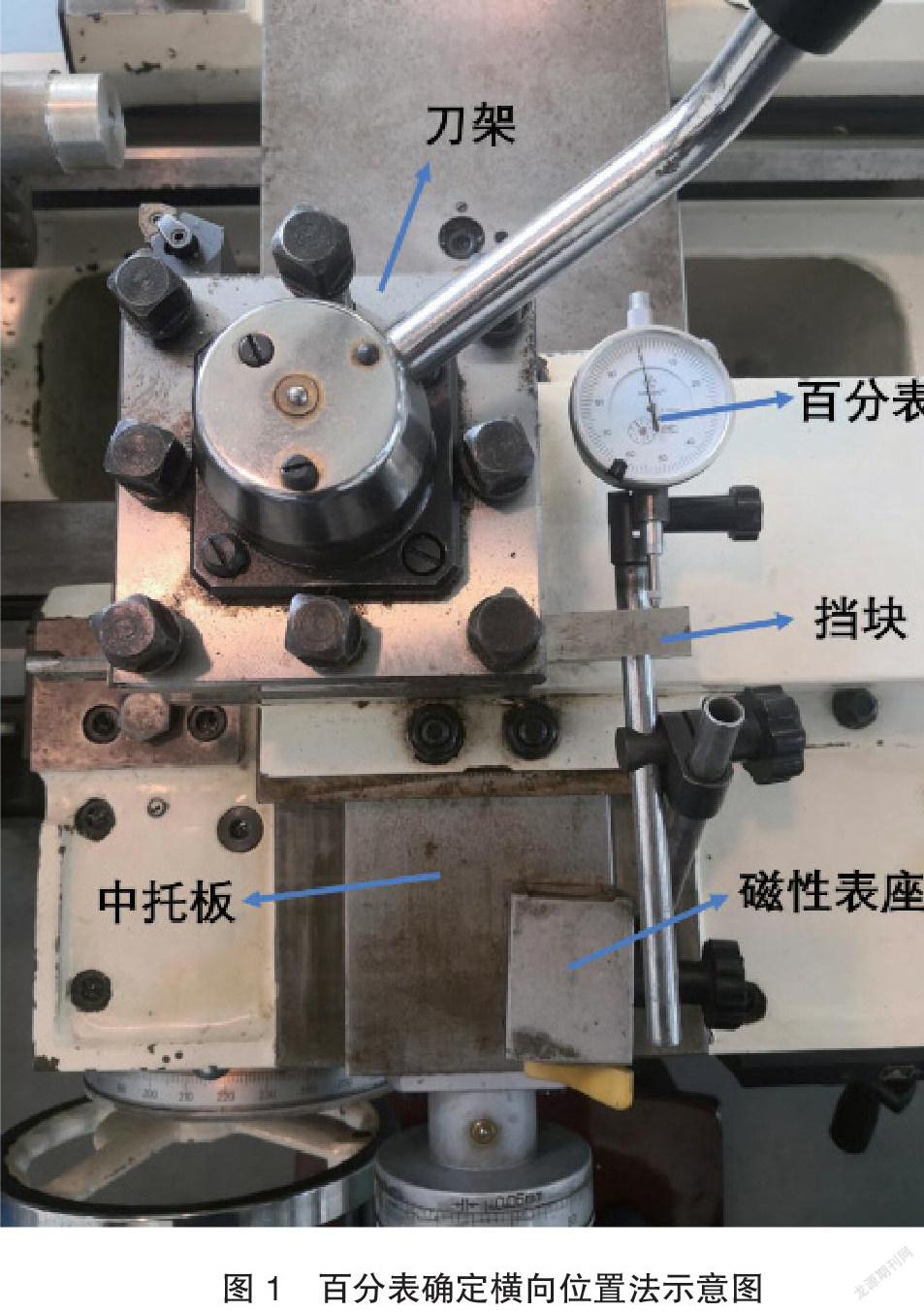

一、百分表确定横向位置法

在中拖板上安放上磁性表架,然后把百分表安装在磁性表座上,百分表测量头于刀架或挡块接触,进刀时直接看百分表来控制车刀的横向位置。普通车床的中托板刻度一般为0.05mm/格,精密机床为0.02mm/格,由于百分表一格为0.01毫米,小于车床本身刻度,从而提高了加工的尺寸精度(如图1)。此方法在进刀时看百分表更直观清晰,不容易视觉疲劳从而降低了劳动强度。相比看中托板刻度来控制车刀的横向位置定位性更高,而且操作简单方便。但受百分表行程限制一般用于精车。如需要更高的精度可用千分表替换百分表,千分表每格为0.001mm,精确度更高。此方法用于成批、大量生产中,可提高加工精度、工件尺寸的统一性,提高生产效率。一般用作控制轴的直径尺寸或孔的直径尺寸。

(一)所需工量具

1.磁性表座:磁性表座也称万向表座、磁性表架,一般搭配百分表或千分表使用,广泛地应用机械制造业各类机床,也是经常使用的检测工具之一。有使用方便快捷、可任意调节方向……等特点。通过旋转手柄,来旋转内部的磁体。当磁体的两极(N极或S极)呈垂直水平方向时,也就是磁体的N极或S极正对软磁材料底座时,就被磁化,这个方向上具有强磁,所以能够牢牢地附着在钢铁表面。而当磁铁的两极处于水平方向时,及NS的正中间正对软磁材料底座时(长条形磁铁的正中间只有极小的磁性,可以忽略不计)不会被磁化,所以此时底座上几乎没有磁力,就可以很方便地从钢铁表面取下来了。

2.百分表、千分表:百分表的用途十分广泛,是一种精度较高的量具,通常用来测量位置误差和形状误差。百分表是利用精密齿轮齿条机构制成的表式测量工具。一般由测头、测量杆、防震弹簧、齿轮、齿条、游丝、指针及圆刻度盘等组成。百分表的圆刻度盘上刻有一百个等分刻度,每个等分值相当于测量杆移动0.01毫米。若在圆刻度盘上刻有一千个等分刻度 ,则每个等分值为0.001毫米,这种测量工具即称为千分表。

(二)操作步骤:

1.粗车、半精车工件留0.3毫米左右加工余量。

2.打扫清理车床,特别是中拖板处清除铁屑和油污。调整中托板塞铁、前螺母、后螺母和楔块,调整后,要求中托板丝杠手柄摇动顺畅无卡顿(半圈紧半圈松)现象,正反转时的空行程控制在0.5毫米(即中托板刻度10小格)以内。

3.在中拖板处安装上磁性表架和百分表,在刀架上安装一挡块(可以安装把高速钢车刀)安装时百分表测量头接触到挡块深度为半圈(0,5mm)。

4.换精车车刀,试切削后进刀看百分表指针进所需要的背吃刀量,精车工件。

注意事项:

安装磁性表架要牢固可靠,每个链接杆螺母要锁紧。百分表安装在磁性表座上后,应检查测量杆活动的灵活性。即反复轻推动测头,测量杆在套筒内的移动要灵活,没有任何卡阻现象,每次去除外力后,指针能回到设定的刻度位置,如有卡顿现象可把固定百分表的螺母适当拧松再次检查。车削过程中车床会有震动,使磁性表架、百分表发生位移、工件的加工余量的变化、刀具的磨损等因素,都会直接影响加工精度,为避免出现批量报废工件,因此采用百分表定位法时需经常抽检测量工件尺寸及时调整百分表。在选择百分表时,使用带防震功能的百分表(千分表)。如车削过程中使用切削液应避免和百分表发生接触。

二、小拖板偏移法

松开小托板前后紧固螺母,小拖板转过一个所需要的角度后锁紧,旋转方向:车削外圆时顺时针旋转小托板角度,车削内孔时逆时针旋转小托板角度。角度度数可以根据加工精度的要求来选择,为了计算方便一般可以选择1:5、1:10、1:20……的锥度角度。以车削外圆Φ30h6为例,上偏差0下偏差-0.016:小拖板顺时针旋转2.8624度(1:10),精车外圆时进刀使用小拖板,小拖板进一小格(0.05)刀具横向移动了0.005毫米。相当于小托板每进一格刀具横向进了0.005毫米远小于原机床中托板刻度(0.05/格、0.02/格),能更好地控制加工零件的尺寸从而提高车削的尺寸精度。如车削公差等级要求较高的内孔零件时只需把小拖板逆时针旋转使用相同的方法即可。并可以根据零件精度要求来调整角度,理论上可以控制精度到0.0001甚至更高。進刀量可以根据锥面的计算公式C=(D-d)/L进行计算(图2).

操作步骤:

1.粗车、半精车工件留0.3毫米左右加工余量。

2.打扫清理车床,特别是中拖板、小拖板处清除铁屑和油污。调整中托板塞铁、前螺母、后螺母和楔块,调整后,要求中托板丝杠手柄摇动灵活,尽量减小正反转时的空行程。

3.小托板旋转一个所需要的角度。换精车车刀,试切削后旋转小拖板进刀来控制车刀的横向位置。

注意事项:

调整好小拖板间隙,使用时要消除空行程间隙,旋转小拖板角度要精确,必要时调整好角度后可以车削一个锥面,测量锥面角度准确后再精车工件。

三、结语

机械切削加工中,人为因素会直接影响加工精度,减少人为因素的原因使用合适的方法可减少加工误差,提高机械切削加工精度。此两种方法可提高车削加工的尺寸精度,简单易学、操作方便,使用的工量具较少,无须附件或工装,可广泛地应用在普通车削加工中。

参考文献:

[1]金福昌.车工(技师高级技师)[M].北京:机械工业出版社,2007.

[2]黄未来.车工工艺学[M].北京:中国劳动出版社,1992.

[3]于万成.普通机床与数控机床[M].北京:机械工业出版社,2018.