风电齿轮箱金属齿轮轴断齿失效分析

2022-02-22谷群远

谷群远

(盐城市质量技术监督综合检验检测中心,江苏 盐城 224056)

1 风电齿轮箱金属齿轴断齿的基本情况

齿轮箱系统作为整个风机系统的核心部件,受到通过叶片系统传递来的低速强载荷的扰动冲击作用,同时承载齿轮箱的机舱系统在阵风作用下也有较大幅度的摆动,再加上内部的温度计润滑状态的变动,因此关键零部件金属齿轮﹑轴承﹑主轴等失效问题是目前最主要﹑影响最大的装备故障,齿轮轮齿损伤是目前比例大且影响相对较大的损伤形式[1]。某风场使用的风机在服役3年后发生故障,进行检查后发现在齿轮箱齿轴上有断齿现象,如图1所示。本文通过宏观检查﹑断口微观形貌分析﹑化学成分分析﹑低倍试验﹑力学性能试验﹑金属夹渣物评级﹑金相组织分析方法对该齿轴断齿现象进行分析。

2 实验研究

2.1 宏观检查

金属齿轴齿轮上有1个轮齿在偏右侧齿端处发生折断,开裂起始于轮齿的工作面靠近齿根处,其余轮齿未发生折断,在金属轮齿的工作面上均有印痕存在,其分布与断齿的断裂位置(见图2)。

图2 齿轮箱齿轴上轮齿的宏观形貌

在体视显微镜下观察发现,断齿(编为1#)起始开裂处的边缘存在明显的压痕,部分区域的表层金属已被压碎;2个未断裂的轮齿(编号为2#和3#)工作面上存在压痕﹑擦伤和破损现象,齿顶及其附近的非工作面上均有擦伤或破损痕迹存在,3#轮齿非工作面局部区域存在麻点状锈蚀点。

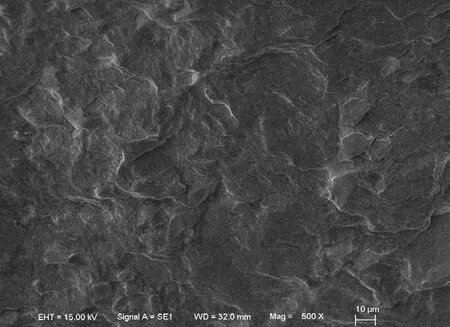

2.2 断口微观形貌

扫描电镜观察断裂金属轮齿的断口形貌发现,断裂起始于轮齿的工作面侧,裂源区的断口形貌呈疲劳辉纹特征(见图3﹑图4﹑图5),裂纹扩展区的断口形貌呈疲劳辉纹特征(见图6﹑图7﹑图8)。

图3 断裂处(右)工作面侧断口高倍形貌

图4 断裂处(中)工作面侧断口高倍形貌

图5 断裂处(左)工作面侧断口高倍形貌

图6 断裂处(右)扩展区断口高倍形貌

图7 断裂处(中)扩展区断口高倍形貌

图8 断裂处(左)扩展区断口高倍形貌

2.3 化学成分分析

对金属齿轮进行化学成分分析,结果发现齿轮的成分符合EN10084-1998中18CrNiMo7-6的成分标准[2],结果见表1。

表1 化学成分分析结果

2.4 低倍检验

在断裂的轮齿(1#)﹑未断裂的轮齿(2#﹑3#)上取横截面,腐蚀后发现轮齿的表面淬硬层完整,无明显差异。

2.5 金相检验

在2#轮齿上取纵截面,参照GB/T 10561-2005钢中金属夹杂物含量的测定标准评级图显微检验法进行评级[3],轮齿的金属夹杂物评为A类细系0.5级,结果见表2。

表2 金属夹杂物检验

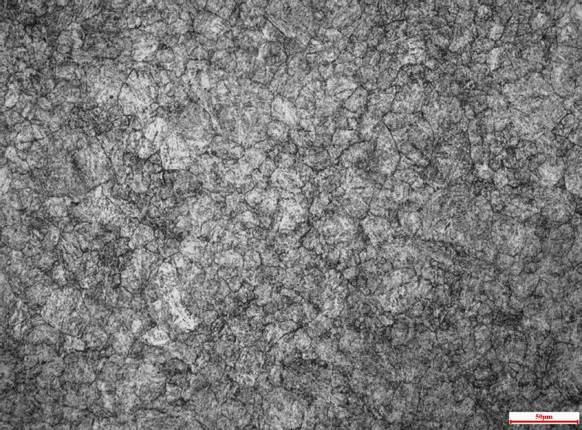

分别在1#轮齿的未损坏区域取横截面和纵截面﹑在2#轮齿对应于1#轮齿的损坏区域取横截面和纵截面进行金相检验,结果发现金属齿顶和齿根部位均存在微裂纹,齿面基本无微裂纹,但在2#轮齿的齿面上存在损伤凹坑;轮齿表面经过渗碳淬回火处理,渗碳层的金相组织为针状马氏体﹑贝氏体及残余奥氏体,轮齿心部的金相组织为回火马氏体+贝氏体,组织中存在带状偏析(见图9~18)。

图9 1#样横截面齿顶微裂纹形貌500X

图10 2#样横截面齿顶微裂纹形貌500X

图11 1#样横截面齿面形貌500X

图12 2#样横截面齿面形貌200X

图13 1#样横截面齿根微裂纹形貌500X

图14 2#样横截面齿根微裂纹形貌500X

图15 1#样横截面齿面组织形貌500X

图16 2#样横截面齿面组织形貌500X

图17 1#样纵截面组织形貌100X

图18 2#样纵截面组织形貌500X

参照GB/T 6394-2017金属平均晶粒度测定方法[4],1#轮齿和2#轮齿的晶粒度评为7级,形貌见图19﹑图20。

图19 1#样横截面晶粒形貌200X

图20 2#样横截面晶粒形貌200X

2.6 渗层深度测试

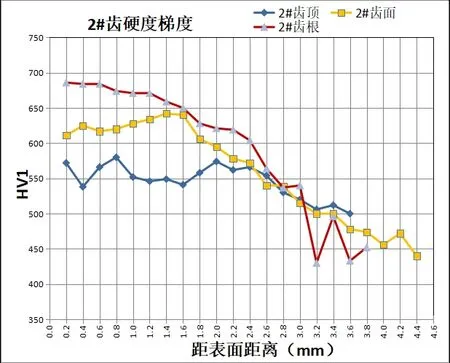

分别在1#轮齿的未损坏区域取横截面﹑在2#轮齿对应于1#轮齿的损坏区域取横截面,对齿顶﹑齿面﹑齿根进行有效硬化层深度的测定:1#齿顶有效硬化层深度约为4.2mm,2#齿顶有效硬化层深度约为2.6mm,1#齿面有效硬化层深度约为2.8mm,2#齿面有效硬化层深度约为2.4mm,1#齿根有效硬化层深度约为2.8mm,2#齿根有效硬化层深度约为2.6mm,1#轮和2#轮齿的齿硬化层硬度变化曲线见图21﹑22。

图21 1#轮齿的齿硬化层硬度变化曲线

图22 2#轮齿的齿硬化层硬度变化曲线

2.7 硬度检测

分别在1#轮齿(断裂齿)和2#(完整齿)轮齿的横截面上对基体进行硬度检测,1#轮齿的基体硬度为36.0~39.0HRC,表面硬度为56.6~59.5HRC,2#轮齿的基体硬度为38.5~40.0HRC,表面硬度为51.8~58.9HRC,结果见表3。

表3 金属齿轮硬度检测结果

2.8 冲击试验

在金属齿轴半径的1/3位置取1组横向冲击试样,齿轴半径的1/2位置取1组纵向冲击试样,在-40℃下进行冲击性能试验,结果见表4。

表4 -40℃冲击试验结果

3 分析讨论

实验结果表明:金属齿轴齿轮的成分符合成分符合EN10084-1998中18CrNiMo7-6的成分标准。2#轮齿的轮齿的非金属夹杂物评为A类细系0.5级;1#轮齿和2#轮齿的晶粒度评为7级;1#轮齿的未损坏区域的齿顶和齿根部位均存在微裂纹,齿面基本无微裂纹;2#轮齿对应于1#轮齿的损坏区域的齿顶和齿根部位均存在微裂纹,齿面基本无微裂纹,但有损伤凹坑存在;1#轮齿和2#轮齿的表面均经过渗碳淬回火处理,渗碳层的金相组织为针状马氏体﹑贝氏体及残余奥氏体,轮齿心部的金相组织均为回火马氏体+贝氏体,组织中存在带状偏析;断裂轮齿和未断裂轮齿的表面淬硬层完整,无明显差异。1#轮齿未损坏区域的有效硬化层深度:齿顶约为4.2mm,齿面约为2.8mm,齿根约为2.8mm;2#轮齿对应于1#轮齿的损坏区域的有效硬化层深度:齿顶约为2.6mm,齿面约为2.4mm,齿根约为2.6mm;1#轮齿的基体硬度为36.0~39.0HRC,表面硬度为56.6~59.5HRC,2#轮齿的基体硬度为38.5~40.0HRC,表面硬度为51.8~58.9HRC,齿轴材料在-40℃的冲击值为11~19J;

金属齿轴齿轮上有1个轮齿在偏右侧发生疲劳折断,开裂起始于轮齿的工作面靠近齿根处,起始开裂处的边缘存在明显的压痕,部分区域的表层金属已被压碎。其余轮齿未发生折断,但在轮齿的工作面上均有压痕﹑擦伤和破损存在,其分布与断齿的断裂位置相对应。

从上述实验结果来看,在轮齿的未损坏区域,其齿面和齿根有效硬化层深度约为2.8mm,齿根有微裂纹存在,为表面淬硬处理产生的缺陷。当齿轮在传动过程中,轮齿类似一根悬臂梁,承载后齿根处产生较大的弯曲应力,由于轮齿在交变的弯曲应力下工作,容易从齿根处的薄弱环节形成裂纹源,继而裂纹发生疲劳扩展,最终导致齿轮疲劳折断。

整个齿轮轮齿的右侧存在损伤痕迹,说明该区域受到异物挤压。至于异物的来源,很可能是折断轮齿部分。

4 结语

金属齿轮表面淬硬处理后表面有微裂纹存在,轮齿承载后齿根附近受到的应力较大,在交变应力的作用下轮齿发生了疲劳折断。