工业光总线智能I/O技术在精炼糖厂中的应用

2022-02-22高健翔

高健翔

(中国轻工业广州工程有限公司,广东广州 511447)

传统的分布式控制系统DCS(Distributed Control System)自20世纪70年代诞生以来,已发展了40余年,在石油、化工、电力、冶金等大型工业控制领域得到了广泛的应用。虽然DCS 系统的性能随着各种技术的发展也在不断地进步,但其基本结构,特别是最底层的I/O 硬件部分并没有发生太大的变化。现场设备的4~20 mA 信号或开关量信号通过铜芯电缆接至接线箱,然后接至I/O 卡件,最后信号进入到控制器中的模式一直沿用至今。在过去,这种底层架构无疑是先进的且与生产力相匹配的,但随着工业企业的规模不断扩大,各种新兴技术的飞速发展,传统的系统架构从项目投资成本、机柜室面积以及施工周期等方面已无法完全满足当下的需求。

在20世纪90年代,各控制系统厂商基于传统架构的不足,开发了现场总线技术,试图用总线电缆和数字网络信号代替铜芯线缆模拟信号。虽然现场总线技术与模拟传输技术相比有一定的技术优势,但现实情况却是现场总线技术一直没有得到流程工业控制领域的普遍认可和接受。究其原因,无论是传统的模拟传输技术还是现场总线技术,都是以电信号传输为基础,以铜芯电缆为传输介质的,因此,两者均同样面临铜线传输效率低、投资成本高、电信号容易受到干扰等缺点,从技术上未有根本性的改变。

1 工业光总线智能I/O技术介绍

1.1 什么是工业光总线智能I/O技术

基于上述工业控制领域现状,艾默生公司最先推出了电子布线技术方案,随后其他控制系统厂商也跟进推出了类似的技术方案,国外有如霍尼韦尔的UI/O、横河的N-I/O 等,国内有和利时公司的工业光总线智能I/O、浙江中控公司的SMARTEI/O。这些技术方案都各有特色,但其基本特征都是类似的,主要组成部分就是现场通用I/O 模块和光纤传输网络。把I/O 模块设置在现场,采用光纤作为控制器以及I/O模块之间的网络传输介质,替代一直沿用的铜芯电缆。文中以和利时公司的工业光总线智能I/O 技术作为切入点,对此类技术进行简单介绍。

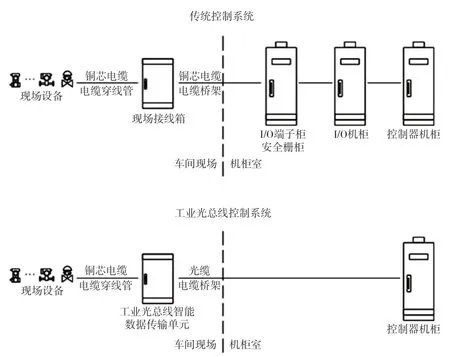

传统的DCS 控制系统,现场设备的信号要传输到控制系统,需要经过现场接线箱、电缆桥架、端子柜、安全栅柜、I/O 机柜等一系列中间环节才能完成。而工业光总线智能I/O 技术彻底改变了这一架构,现场设备直接通过位于现场的工业光总线数据传输单元(iDTU)连接到远端的控制器,省却了一系列的中间环节。两者对比如图1所示。

图1 传统控制系统与工业光总线控制系统对比

利用工业光总线智能I/O 技术搭建起的工业光总线控制系统主要由工程师站、操作员站、冗余历史站、设备管理站、K 系列冗余控制站、冗余工业光总线连接单元(RJU)和工业光总线智能数据传输单元(iDTU)等设备组成,其中从iDTU 到RJU 及冗余控制站之间都采用光纤进行通信。

RJU 可设置在现场或设置在机柜室内,起到交换机的作用,每个RJU 可以星形连接16 或者32 个iDTU,采用无源光学器件技术,通过冗余光缆与iDTU 连接,并通过Onet 工业光总线与控制站进行通讯。

iDTU 采用模块化设计,主要由冗余的VI/O 模块、冗余的光总线接口模块以及冗余的电源模块组成。VI/O 模块支持AI、AO、DI、DO、PI、Namur 六种信号类型。还支持Modbus 通讯协议,可与第三方系统通信。VI/O 模块的所有通道在硬件上是完全一致的,只需要通过软件将通道设置为与现场仪表输出相同的信号类型即可。

1.2 工业光总线智能I/O技术的优势

(1)工业光总线智能I/O 技术的应用能为项目建设期带来显著的成本优势。与传统控制系统相比,工业光总线控制系统由于在控制站与现场数据采集单元之间采用光纤通信,极大地节省了铜芯电缆的使用量,相应地也降低了电缆桥架、人工施工等环节的成本。此外,工业光总线控制系统因为把I/O 模块设置在现场,因此大幅度减少了机柜室内机柜的数量,从而减少了对机柜室建筑面积的需求,降低了机柜室的土建成本。

(2)工业光总线控制系统相比传统控制系统具有更高的可靠性。光纤线缆在抗电磁干扰能力以及防雷击能力上,都要远优于传统的铜芯电缆。同时,冗余的光纤传输通道,也能很好地保证数据传输通道的安全性和可靠性。

(3)工业光总线智能I/O 技术的应用使得设计、施工、调试以及运维等过程变得更加的灵活,从而达到缩短工期、节省人力成本的目的。电缆量的减少除了能节约资金成本外,同时也节省了现场施工时间以及施工难度。通用I/O 卡件的应用,简化了传统设计I/O 点编排的过程,使得标准化、模块化的设计成为可能,从设计、到厂商产品交付、到最后现场施工安装,各环节的时间周期都能大幅的缩短。

2 工业光总线智能I/O技术在精炼糖厂中的应用

2.1 项目概况

某精炼糖厂设计生产能力为1500t/d。主要生产工艺线路:原糖回溶后,首先经过碳酸饱充、过滤、离子交换脱色工艺,然后经过板式蒸发浓缩、四系煮糖、分蜜、干燥,最后经过包装生产出符合标准的精糖。

整个生产流程可分为六个生产工段:原料糖回溶工段、澄清和过滤工段、清糖浆脱色工段、蒸发工段、煮糖和分蜜工段、干燥和包装工段。

2.2 传统DCS控制系统架构

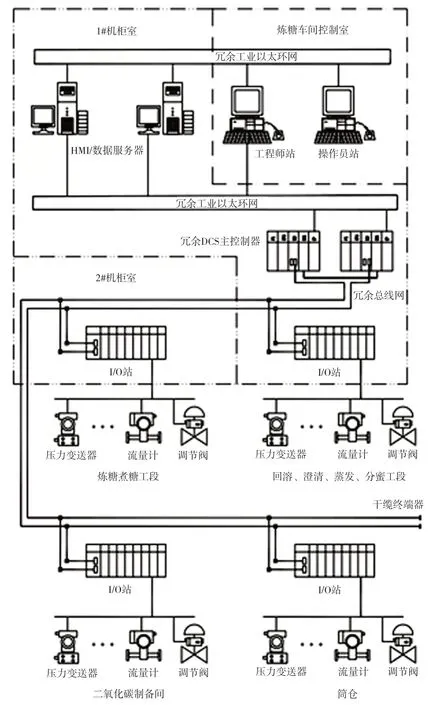

按传统的DCS 控制系统架构设计,全厂设一套DCS 控制系统。如图2 所示。DCS 系统由控制室内的操作员站、工程师站,机柜室内的数据服务器、控制站、I/O 站以及网络系统构成。I/O 站设在机柜室内,负责所有数据的采集。

图2 传统DCS控制系统架构

在炼糖车间三层设1#机柜室,1#机柜室内安装相应I/O 站机柜,负责接入回溶、澄清、蒸发、分蜜工段的现场设备信号,以及全部工段的电机控制信号;在炼糖车间四层设2#机柜室,2#机柜室内安装相应的I/O 站机柜,负责接入炼糖煮糖工段的的现场设备信号。

按传统的DCS 控制系统架构设计,设备及材料用量如表1所示。

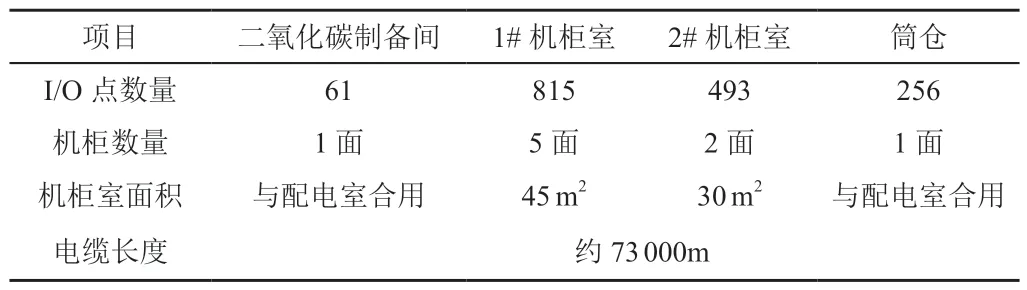

表1 传统DCS控制系统架构设备及材料用量统计表

2.3 工业光总线控制系统架构

有别于传统的架构,工业光总线控制系统架构把现场数据采集传输单元设置到车间现场以及配电室中,大大地缩短了使用铜芯线缆进行电信号传输的距离,节省了线缆等材料的用量,节约了机柜室的面积,同时也增强了整个系统的稳定性和可靠性。

工业光总线控制系统主要由现场数据采集传输单元、冗余光纤网络、控制站和上位机等设备组成。根据设备布置的位置情况,分别在设备布置集中处及配电室内,设置现场数据采集传输单元,在机柜室中仅需保留1台控制柜。具体系统架构如图3所示。

图3 工业光总线控制系统架构

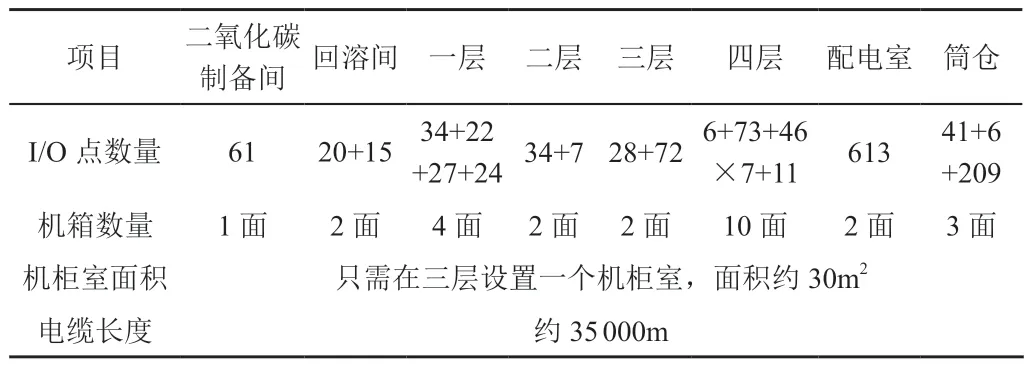

按工业光总线控制系统架构设计,设备及材料用量如表2所示。

表2 工业光总线控制系统架构设备及材料用量统计表

2.4 对比分析

分析比较表1和表2,可容易看出,使用工业光总线智能I/O 技术能节省超过一半的电缆用量。虽然因为采用了新技术硬件,提高了控制系统的硬件投资成本。但电缆用量的大幅减少,使得与之配套的桥架、钢管等材料也得以相应的减少,降低了现场施工工程量,缩短了整个项目的建设周期。项目建设期成本的降低以及工期的缩短,使得该技术在经济效益方面十分具有优势。

此外,通用I/O 通道、软件定义I/O 等技术的使用,能减少电缆接线、校线的工作量,改为通过在软件上进行修改和设置来完成。虽然软件调试的工作量会因此有所增加,但软件的修改相对来说较为直接方便,因而还是会使调试效率有所提高。

在项目的运营期,现场仪表的增减或升级在所难免。使用工业光总线智能I/O 技术后,增加现场仪表,无需再长距离敷设电缆至机柜室,只需就近接入现场数据采集传输单元即可。若有大量的仪表增加,也只需在现场增加一台现场数据采集传输单元,通过光纤接入控制系统即可。整个升级改造过程将变得十分灵活。

3 结束语

工业光总线智能I/O 技术无疑是一种创新性的技术应用,在国内工业项目中应用场景不算太多,但目前也有数十例成功的应用。工业光总线控制系统的使用状况,用户普遍的反馈如下:在环境恶劣的工况下,新系统运行稳定可靠;新系统可显著降低电缆传输存在的干扰,提高信号准确度;电缆敷设、电缆桥架的安装施工的工程量和难度明显降低;工期明显缩短;现场机柜间的面积极大减小;投资成本明显降低。

当然,不同的项目要根据项目的实际情况选择合适的控制系统方案,不能一概而论。但工业光总线智能I/O技术无疑为工业控制领域开辟了一个新的方向,为工程师们提供了一种新的设计思路,也为广大的用户提供了一种新的选择。