机电自动化控制中PLC技术的应用

2022-02-22张宏图靳心雨

刘 淼,张宏图,靳心雨,王 迪

(首都航天机械有限公司,北京 100076)

PLC 技术是基于逻辑编程的自动控制技术[1],不仅可以辅助生产线自动化效率的提升,还可以为生产单位节约大量的人力、物力,实现生产过程的自动化与智能化,有效提高加工企业在生产经营中的经济效益。相比常规的控制技术,PLC 技术的抗干扰能力较强,加之其操作十分便捷,技术人员只需要了解其操作原理便可直接上手控制操作,使得相关工作的作业效率与执行水平得到了很大的提升。

有研究学者提出基于ControlLogix 的控制方法,对设备运行进行控制,减少能源消耗,降低工人劳动强度,但是依旧存在控制效率低的问题[2]。

因此,文章为了提高机电自动化生产中的控制效率,引进PLC 技术,设计一种针对机电工程的自动化控制方法,通过此种方式优化机电作业模式,提高机电运行效率。

1 机电自动化生产上位通信设计

为实现基于PLC 技术的机电自动化控制,应在设计方法前,建立机电生产终端与PLC 之间的逻辑通信关系。在此过程中,明确PLC 的主要通信方式为上位通信,通信方式为使用PC 端总线与机电自动化生产数据缓冲端口进行连接,建立生产信息之间的通信连接关系[3]。此过程计算公式为:

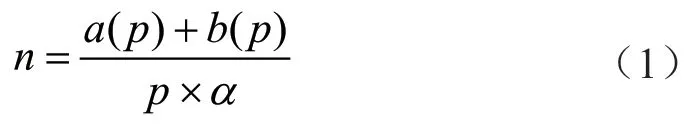

式(1)中,n表示生产信息之间的通信连接关系建立过程;a表示数据缓冲端区域;b表示通信端节点逻辑关系;p表示串行程序;α表示数据总线数量。在此基础上,设通信串口驱动器作为连通装置,将其与机电自动化生产端的串行接口进行连接[4]。连接时,使用RS232C 总线,进行区段之间的1 ∶1连接(点对点互联)。连接方式如图1所示。

图1 机电自动化生产中点对点连接方式

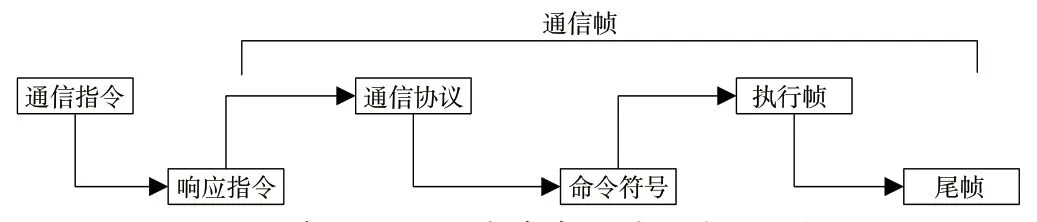

为确保上机位通信的稳定性,实现在机电生产过程中对流通数据的可靠传输,应设计通信协议,进行数据交换与通信的标准化设计。此过程计算公式为:

式(2)中,μ表示数据交换与通信的标准化设计;c表示通信协议。按照上述方式,进行上机位通信的标准化设计,通信过程中,保证流通与传输的数据格式为一致格式[5]。同时,将上机位通信连接中的专用单元通信协议配置对应的通信协议,在协议的支撑下,用户可以在响应帧执行的条件下,进行终端的直接通信传输。以此完成机电自动化生产上位通信设计。

2 基于PLC技术的机电自动化终端逻辑规划

完成上述设计后,引进PLC 技术,对机电自动化生产过程中的终端逻辑进行规划设计。明确自动化生产终端的逻辑对象包括通信规划、生产数据传输感应规划、数据形式转换规划等,为确保机电自动化生产终端的良好通信,可进行PLC 指令信号的预处理[6]。预处理过程如下计算公式所示。

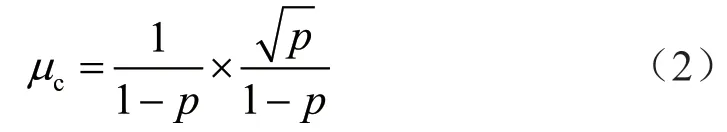

公式(3)中:M表示PLC 指令信号的预处理;表示生产数据传输感应;a表示数据形式转换;γ表示原始信号;N表示信号权重。为避免在控制过程中由于信号传输延时导致的非线性误差问题。可在上述内容的基础上,进行PLC 控制过程的模糊设计。在此过程中,设定一个机电自动化生产逻辑精度偏差值,将其表示为E,参照模糊推理表,将决策值转换为模糊处理值,通过此种方式,计算得到机电自动化终端逻辑规划或控制的有效区间[7]。计算公式为:

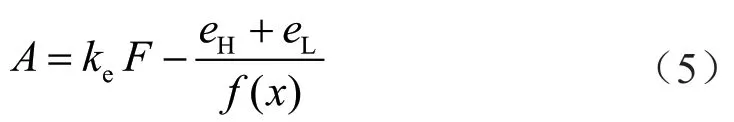

式(4)中,E表示机电自动化终端逻辑规划或控制的有效区间;m表示比例因子;e表示限值;H表示极小值;L 表示极大值。根据逻辑控制可调度区间,对机电自动化生产过程中的终端逻辑进行规划设计。设计过程计算公式为:

式(5)中,A表示机电自动化终端逻辑规划;k表示控制分量;F表示规划精度偏差(补偿值);f(x)表示控制函数。通过上述计算公式,对机电自动化生产过程中的逻辑行为进行主动控制,以此种方式完成对终端的逻辑规划。

3 机电生产机械运动过程自适应控制

在上述设计内容的基础上,使用PLC 控制技术中的圆周控制方式与直线控制方式,进行机电生产机械运动过程中的自适应控制[8]。为满足控制需求,此次设计引进PID 自适应算法,进行机电生产终端控制行为的设计。此过程计算公式为:

式(6)中,K表示机电生产终端控制行为;C表示直线控制函数;表示控制信号;δ1表示传输单元;δ2表示接收单元。在此基础上,考虑到机械运动控制要想达到预期的效果,还应在控制过程中,对机械运动行为进行自适应匹配[9]。此过程计算公式为:

式(7)中,P表示自适应匹配;t表示匹配行为发生时刻;z表示自适应算法;u0表示机械位移量;ω表示控制信号增益值。确保控制指令与机电生产机械运动行为轨迹的匹配后,将模拟量作为参照,将控制指令中的执行参数录入工作区,此时终端计算机设备中的CPU 将主动执行行为运动量的计算[10]。根据计算得到的运动量,进行PLC 控制量的输出,按照预设的控制量,将机械行为控制到指定位置,以此实现基于PLC 技术的机电自动化生产控制。

4 对比实验

在上述论述基础上,从理论方面完成对PLC 技术在控制方法中的应用研究,为进一步验证提出的基于PLC 技术的机电工程自动化控制方法的实际应用效果,选择将该控制方法作为实验组,将文献[2]中的基于ControlLogix 的控制方法作为对照组,开展下述对比实验。

以某生产企业常用的机电设备作为实验研究对象。在该设备不加负载、PLC 和PC 串口断开、PLC无程序输入的情况下,采用220 V 交流输入电源为CPU 和扩展I/O 单元进行单独供电。在实验过程中,针对该机电设备,共设置8组控制指令。其具体内容如表1所示。

表1 机电设备控制指令表

在两种控制方法下,分别遵照上述控制指令对机电设备实际运行情况进行观察和记录。为实现对机电设备运行情况的准确捕捉,设置如图2所示设备连接方式。

图2 机电设备连接示意图

利用图2中的图像采集方式,可对机电设备在运行过程中的各个动作完成情况进行拍照记录,通过观察照片,可直观地进行机电设备运行情况判断。

将图2中的设备连接方式构建的环境作为实验环境。在这一环境中,针对机电设备运行情况进行记录,将设备遵照控制指令完成正确动作记为T,将设备未遵照控制指令完成动作记为F。通过对图像采集卡采集到的画面观察,并将机电设备在两种控制方法下的运行结果记录,得到如表2所示效果对比。

表2 实验组与对照组两种控制方法控制效果对比

从表2中得到的数据可以看出,在8种不同控制指令下,按照实验组控制方法,机电设备能够正确运行次数与总控制次数相比,基本相差在0~1次范围内,而对照组正确运行次数与总控制次数相比相差较大,均超过10次。由此可以看出,实验组控制方法正确率更高,效果更理想。

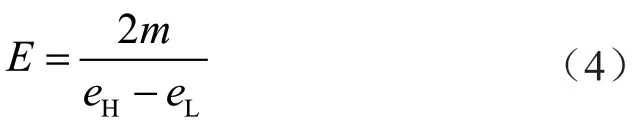

在上述实验基础上,再针对两种控制方法的控制效率进行对比。控制效率可通过正确控制次数与这一过程中总耗时的比值计算得出,控制效率越高,说明机电设备在实现正确操作的过程中,消耗的时间更短,进而促进机电设备自身运行效率提升;反之,控制效率越低,则说明机电设备在实现正确操作的过程中,消耗的时间更长,进而会影响到机电设备本身的运行效率。根据上述论述,将两种控制方法下的控制效率进行记录,并将结果以曲线图的形式绘制成图3所示。

图3 实验组与对照组两种控制方法控制效率对比

通过图3 可知,机电设备在执行8 种不同控制指令时,实验组控制方法的控制效率均在10次/30 min 以上,而对照组控制方法的控制效率均小于5次/30 min。实验组的控制效率高于对照组,说明文中控制方法可有效促进机电设备在运行过程中效率的提升,具备极高的应用价值,实现对机电设备的理想控制。

5 结束语

文章从机电自动化生产上位通信设计、机电自动化终端逻辑规划、机电生产机械运动过程自适应控制三个方面,实现了基于PLC 技术的控制方法设计,并验证了该方法可有效促进机电设备在运行过程中的效率提升。在后续的研究中,还应加强实际应用的测试,进一步优化与完善该方法,为我国机电等工业领域的建设、生产与发展创造更高的收益与价值。