摩擦轮替代齿轮结构传动在千分表的应用

2022-02-22郭红阳徐卫明丁仕鹏马全利

郭红阳,徐卫明,丁仕鹏,马全利,李 明

(深圳市宝利根精密仪器有限公司,广东深圳 518000)

千分表作为常用的精密工件测量工具,主要由表体部分、传动系统及读数装置3部分构成,分为齿舱传动、齿轮传动及杠杆螺杆传动等。将摩擦轮作为传动机构应用在千分表中,可有效避免传统齿轮传动功率小、传动比不固定以及无过载保护的缺陷,对提升千分表测量精度和测量效率也有着十分积极的作用。

1 齿轮传动千分表原理概述

1.1 测量原理

千分表属于比较量具,分度值为0.001 mm,测量原理为齿轮传动,被测尺寸在测量过程中会引起测杆微小直线移动,经过齿轮传动放大,变为指计在刻度盘上的转动,从而读出被测尺寸的大小,不仅能作比较测量,也能作绝对测量。千分表在应用过程中测量杆位移同指针角已经经过严格的设置计算和校准,所以通过对指针角度位移的直接读取就能够获得待测工件的精准数据,无论在比较测量还是在精度测量中都具备良好的应用体现。

1.2 齿轮传动特点

齿轮传动类型为圆柱齿轮传动,利用两齿轮之间的相互啮合来完成动力和运动的机械传动。在传动过程中结构紧凑,效率较高,传动平稳、精确度高的特点也是十分突出。但在选用千分表进行工件测量的过程中,一定要保证侧杆的轴线垂直于被测工件的表面轴线,防止测量过程中产生误差,避免在齿轮之间的机械传动中因巨大的位移而导致齿轮传动过程中发生巨大磨损进而造成损坏。

齿轮在传动过程中会产生一定的传动误差,即理论转角与实际转角的差值,传动误差的产生会导致测量精度产生一定的变化。侧隙是指两个相邻之间齿的圆周晃动量,千分表精度较高,因此对于齿轮传动而言也有着较高的精度需求,而侧隙的存在是保证齿轮传动正常运转的根本原因,同时对于改善齿轮传动过程中润滑以及散热效率也有着积极的作用,不过也恰恰是因为侧隙的存在,才会导致齿轮轻载或空载传动的情况下存在齿面啮合驱动及齿轮脱开等现象。因此在齿轮啮合相互转换的过程中随之会产生一定的速度差,这会直接造成驱动齿面同背面的冲击,不仅会影响整个测量的精度和稳定性,同时也会产生巨大的震动和噪声,不利于千分表稳定性和灵敏度的保持。

齿轮传动过程中传动误差以及侧隙在所难免,导致这两种现象的主要原因在于加工误差和装配误差。所以想要提升千分表的使用寿命、稳定性以及灵敏度可以从传动结构入手,避免在使用过程中产生明显的磨损以及传动误差。

2 摩擦轮传动特点

2.1 摩擦轮传动原理

摩擦轮传动的原理在于利用主动轮和从动轮二者相互压紧的状态所产生的直接摩擦力来保证传动运动和动力的提供,如图1所示。可调节传动比的摩擦轮传动是指在主动轮转速不变的情况下,通过对主动轮以及从动轮之间接触位置的调解来保证转速发生变化。按照摩擦轮传动原理,想要保证正常的传动工作,主动轮和从动轮之间接触面所产生的最大摩擦力不能够小于其在带动从动轮工作过程中所产生的圆周力。若主动轮和从动轮之间接触面所产生的最大摩擦力小于其在带动从动轮工作过程中所产生的圆周力,则会导致两轮之间滑动现象的产生。因此有必要增大主动轮和从动轮之间的摩擦力以保证传动作用的正常运转,避免因滑动现象而造成的轮面磨损影响传动。滑动的大小以滑动率ε表示,计算公式如下:

图1 摩擦轮传动原理

式中:v1为主动轮圆周线速度;v2为从动轮圆周线速度。

2.2 摩擦轮传动应力状态及主要失效形式

相对而言,摩擦传动在实际应用过程中一般被用在传动不需要精确的地方,例如传送带以及传送滚轮等,想要保证期在千分表应用中的效果必须要保证具备一定的精度,因此,首先要对摩擦轮传动应力状态及主要失效形式进行明确。摩擦齿轮传动过程中失效形式包括几何滑动、弹性滑动以及打滑三种形式。几何滑动存在于特定的摩擦轮传动当中,摩擦轮替代齿轮结构传动在千分表的应用过程中不涉及,因此不做赘述。

2.2.1 弹性滑动

根据赫兹接触理论,在静态接触状态下,摩擦传动静态接触状态下,主动轮和从动轮在受压后会由于本身材料的弹性变形导致在其接触的过程中被挤压出一个小的平面,这个小平面被称为接触区,在接触区承受沿法向的集中接触应力,而主动轮摩擦力与线速度方向相反,而从动轮二者之间相同。因此,整个工作过程中,主动轮和从动轮存在一定的切向应变差进而造成线速度差,主动轮接触区的变形会由压缩变为拉伸,而从动轮正好相反,整个变形过程中由拉伸变为压缩。在摩擦轮连续的运行过程中,从动轮表面持续受到法向应力、拉伸应力及压缩应力的周期性作用,主动轮和从动轮之间会产生相对滑动,摩擦轮副接触区受力及弹性滑动产生机理见图2。值得注意的是,在摩擦接触区及两侧影响区,因为法向载荷的存在,这两个区域始终处于高交变应力状态,因此会产生以疲劳点蚀为主的失效形式,而在此过程中产生的磨损量也是不容忽视的,高度的磨损必然会导致精度的降低。

图2 承受沿法向的集中接触应力

摩擦传动的过程当中,弹性滑动无法避免正常摩擦,传动工作过程中皆会存在。由于弹性滑动的存在会造成一定的传动速度损失,因此会对传动的效率以及精度造成影响。弹性滑动计算公式如下:

式中:f1为摩擦系数;Q为压紧力;b为摩擦轮的宽度;E′材料的弹性模量;v材料的松泊比;R1和R2分别为主、从动轮的半径;F1为接触区表面的切向合力。

由上式看出,该种相对滑动会随着摩擦轮接触区切向力的增加而增加,同时与材料的摩擦系数、材料的弹性模量以及材料的松泊比密切相关。想要有效地减少弹性滑动,可以使用高弹性模量材料制造摩擦轮,但想要从根本上消除弹性滑动无法实现。

2.2.2 打滑

摩擦轮在正常传动工作进行时,主动轮以及从动轮之间接触区的切向力要保证不大于极限摩擦力,随着该种切向力的逐渐增大,主动轮以及从动轮之间的黏连区会缩小成为一条线,此时的负载转矩会继续增大,当切向力超过最大摩擦力时会导致滑动区扩散到整个接触区产生滑动发生打滑现象。打滑现象一旦发生,主动轮和从动轮之间会产生显著的速度差,摩擦轮传动难以正常运行,长时间便会出现两轮之间严重磨损。摩擦传动过程中,当摩擦因数或者牵引系数过小时皆会产生较小的弹性模量以及法向压力,进而导致打滑现象产生,迫使摩擦传动系统处于不稳定状态进而影响整个传动速度和使用寿命。

2.2.3 滑动率以及传动效率

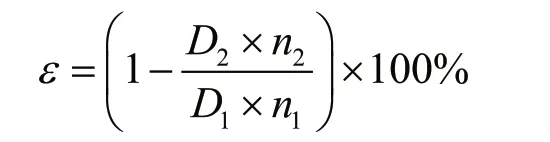

摩擦齿轮传动过程中,滑动率与主动轮和存动轮的直径以及二者的转速有着直接的联系,计算公式如下:

式中:D1和D2分别为主动轮和从动轮的直径;n1和n2分别为主动轮和从动轮的转速。

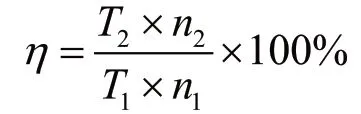

传动效率是摩擦轮传动过程中性能体现的重要指标,同摩擦的转矩有着直接的关系,计算公式如下:

式中:T1和T2分别为主动轮和从动轮的转矩。

3 摩擦轮替代齿轮结构传动在千分表的应用

3.1 摩擦轮传动同齿轮传动对比分析

现代机械装备以及相应的精密仪器设备正在逐渐完成更高精度、更高速度以及更高传动功率的转变,摩擦轮传动也被广泛应用于各项机械装备以及精密仪器设备中,而随着其产品的更新和升级,相应的潜力和优势也逐渐得以挖掘,并完成与先进控制技术的高效结合。摩擦轮传动同齿轮传动对比分析结果见表1。

表1 摩擦轮传动同齿轮传动对比分析

3.2 摩擦轮替代齿轮结构传动在千分表的应用设计

根据千分表的工作原理,任何的机械传动都能够完成齿轮传动的替代,整个摩擦轮传动过程中,是利用摩擦力来实现动力传递的,为了保证较大摩擦率的获取,主动轮和从动轮之间通常会承受着较大的压紧力,而巨大的压紧力会导致摩擦轮表面出现一定程度的磨损以及点蚀失效情况,且摩擦轮传动过程中会受到明显的打滑以及弹性滑动的影响而导致传动精度以及效率的降低,且在摩擦轮脱离后进入接触区的过程中,相应地拉伸以及压缩作用明显,轮副表面会明显产生一定的微观车削效应,局部磨损逐渐加剧,但因千分表在测量过程中的精度要求较高,所以降低磨损提升精度是关键所在。

3.3 摩擦传动中的轴向窜动抑制

千分表中摩擦传动结构的应用为了保证精度,轴向窜动的克服十分关键,摩擦传动过程中的窜动形式包含单一以及往复轴向窜动两种形式,产生轴向窜动的原因除了自身的加工以及安装误差之外,荷载形变导致的轮副位置变化也是主要原因。因为轮副位置变化会导致主动摩擦轮与从动轮之间轴线扭转角θ或倾斜角γ的形成,随着重力分量的产生轴向窜动难以避免。

相同条件下,摩擦轮的滑动率以及传动功率与摩擦轮的负载转矩呈现正相关,二者皆会随着摩擦轮负载转矩的增大而逐渐增大;但与之相反的是,摩擦轮的滑动率以及传动功率与摩擦轮传动过程中的压紧力呈现负相关,也就是说二者皆会随着压紧力的增大而呈现逐渐减小的趋势。所以在完成摩擦轮传动结构设计的过程中,设计的重点在于压紧力以及负载转矩,才能够保证具备足够的传动能力。需要对摩擦轮的廓形完成修形优化以实现接触位置的改变从而实现轴向窜动的抑制,保证其应用于千分表中拥有足够的精度。

4 结束语

机械工程领域机械传动有着十分广泛的应用范围,齿轮传动、摩擦齿轮传动、杠杆传动皆属于该领域范畴之内。齿轮传动以齿轮副来实现运动和动力的传递,凭借较高的传动效率、较为恒定的传动比被广泛应用于千分表结构中。但鉴于其存有一定的缺陷,因此提出结构更为简单、优势更为突出的摩擦轮传动来完成其在千分表当中的应用替代。但摩擦轮传动具备自身的特点和影响因素,因此在设计过程中必须予以一定的重视,来保证其更好地服务于千分表传动结构。