龙滩水电站调速器开机时间异常分析与处理

2022-02-22蒙小雷

蒙小雷

(龙滩水电开发有限公司龙滩电厂,广西天峨 547300)

龙滩水电站位于广西红水河上,距天峨县城15 km,是梯级开发中的龙头骨干工程,也是南方电网范围内装机容量最大的电站。电站厂房为布置在左岸山体内的全地下厂房,目前共安装7 台容量为700 MW 的水轮发电机组,总装机容量4900 MW。坝址控制流域面积为98500 km2,占红水河流域面积的71%。电站分两期开发,即正常蓄水位远景按400 m设计,初期按375 m 建设。初期正常蓄水位375m 时,总库容162.1亿m3,有效库容111.5亿m3,为年调节水库,多年平均年发电量156.7亿kW•h,电站保证出力1234 MW。

1 龙滩电站调速器系统

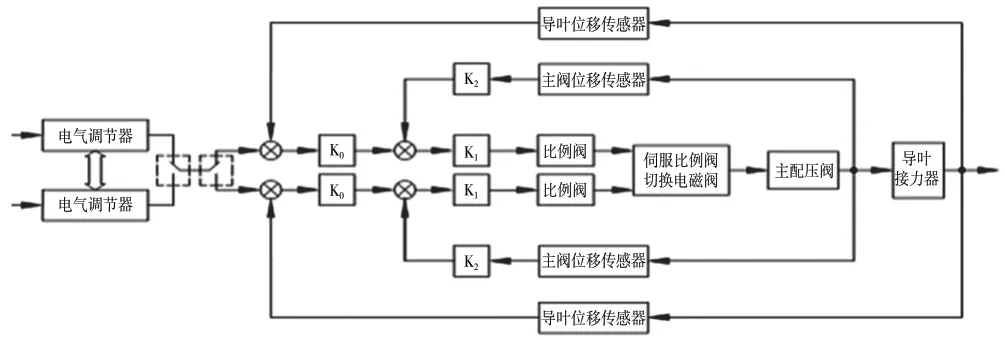

龙滩电站调速器系统由ALSTOM 公司生产的T.SLG 电气调节装置和东方电机控制公司生产的HGS–H21–250–6.3液压系统组成,电液转换元件为德国BOSCH 公司生产的伺服比例阀,这种伺服比例阀具有精度高、响应快、推力大、线性度好等特点。同时比例伺服阀输出流量不再转换为位移量,而是用流量/压力信号直接去控制主配压阀工作阀芯。这种调速器的主配压阀具有电反馈或流量反馈的自复中能力。由于主配阀芯的自动复中,从而取消了机械反馈,当调速器失电时,由于主配的自复中,导叶能在一定时间内维持在原来开度不变,使安全性能得到进一步提高。

2 故障过程

2.1 开机过程

发电机组由监控系统向调速器发出开机指令,导叶快速开启至第一开限,待机组转速上升至设定值(转速拐点)后将导叶开度减小至机组对应水头的第二开限,并按照转速调节模式对机组转速进行调节,从而完成从“停机”到“空转”的导叶控制。当机组进入同期并网过程时,调速器根据监控系统机组LCU 的命令,参照电网频率对机组转速进行调节使其满足准同期并网的要求。当机组并网之后,调速器进入开度控制模式,按照监控LCU 要求进行负荷调整,如图1所示。

图1 调速器开机过程示意图

2.2 开机时间异常

至2019年以来,7号机调速系统频繁报传感器超差信号;2022年2月,7号机组开机过程中,转速上升异常(转速上升至90%额定转速的时长超时),开机流程退出。同时,自动状态下上位机观察电气中位发现主阀位置不断调整,无法长时间稳定中位,现场观察主配压阀控制管路有明显抖动现象。

3 检查情况

3.1 电气部分检查

3.1.1 主配压阀位移传感器检查

主配压阀位移传感器采用SCHNEIDER ELECTRIC 公司生产的感应式接近传感器,工作原理为阻尼振荡器,是一种适用于位置测量的固态位移传感器。阻尼的强度由传感器感应面与被测物体之间的距离决定。当传感器与被测物体之间的距离发生变化时,将产生与该距离成比例的输出电流。在实际使用过程中传感器与被测物体之间不发生接触,从而没有相互间的磨损,使该传感器得到广泛应用。传感器电源供电为DC24 V,输出信号为正比于被测位移的4~20 mA 电流。通过该感器测量主配压阀的位移情况,从而实现对主配压阀的闭环调节反馈。

检查过程:将1号、2号传感器拆下安装至自制实验平台,手动调整传感器至测量体间的距离,得到传感器反馈电压,绘制距离-电压曲线。

3.1.2 电气中位检查

调速器自动运行状态时,伺服比例阀通过控制油源控制着主配压阀。当系统处于平衡状态时,主配压阀活塞为保持平衡,上腔压力+自重=下腔压力,因此在控制油源一定的情况下,下腔压力较大。当控制信号发生变化时,伺服比例阀动作,使主配压阀下腔的压力随之发生变化,主配压阀活塞不再处于平衡状态而发生位移,从而通过接力器控制导叶的开度;同时安装在主配压阀顶部的位移传感器将其位移量反馈给电气控制系统,控制主配压阀活塞回复到中位,从而实现闭环控制。

检查过程:检验电气中位,将调速器控制方式由手动方式切至自动方式,电脑打开随动系统测试功能,主阀位置参数给定0,发现导叶偏关,频率下降,速度较快,经分析,电气中位偏关约5%。

3.2 机械液压部分检查

3.2.1 伺服比例阀、分段关闭阀、事故配压阀等控制阀组检查

龙滩调速器机械液压控制部分包括双精滤油器、阀门、插装阀组、双伺服比例阀、主配压阀、分段关闭阀、事故配压阀等。在自动运行状态下,控制油源经过滤清洁后进入伺服比例阀、手自动切换电磁阀、紧急停机电磁阀和流量反馈阀压力油一侧。电气调节器输出的开机电流信号传至伺服比例阀后,伺服比例阀内部阀芯在线圈磁力作用下向左运动,此时压力油导通进入主配压阀的控制下腔,由于主配压阀活塞下腔面积比上腔面积大,所以在相同压强作用下主配压阀活塞将向上运动,压力油即通过主配压阀输出进入导叶接力器的开腔,同时导叶接力器关腔内的压力油通过主配压阀接通至回油箱,从而控制导叶接力器向开侧运动,导叶开度随之增大。伺服比例阀及放大器、主配压阀及其传感器构成一负反馈内环回路,当主阀位移传感器反馈主配压阀活塞的位移至伺服比例阀的功放板,与其输入信号综合后使主配压阀活塞在某一开度下停止移动;另外,综合放大回路、内环回路、导叶接力器及导叶位移传感器构成一负反馈大闭环回路,接力器活塞的位移反馈到电气调节器的综合放大回路,与其输入信号综合后,综合放大回路输出变为0。当其输入减为0时,由于此前伺服比例阀在电气调节器输出开启信号时已形成了一个工作平衡位置,伺服比例阀的阀芯向右移动,使主配压阀下腔接通回油,在上腔恒压作用下主阀活塞将向下移动,当主阀活塞回到平衡位置后,主配压阀反馈信号正好与伺服比例阀的输入信号符号相反大小相等,使伺服比例阀回到平衡位置,即切断了主配压阀控制腔的进出油口,这样伺服比例阀、主配压阀都回到了平衡位置,导叶接力器停止移动,一次循环调节完成。关机时,电气调节器输出的关机电流信号传至伺服比例阀,伺服比例阀、主配压阀、导叶接力器的阀芯或活塞的动作过程与其接受到开启信号时动作正好相反。自动控制框图见图2。

图2 自动控制框图

检查过程:切换互为备用的伺服比例阀1、伺服比例阀2,得到相同试验数据;拆除分段关闭阀、事故配压阀保护罩,手动操作导叶动作,观察分段关闭阀、事故配压阀阀芯动作正常、无卡阻。

3.2.2 机械中位检查

调速器手动运行状态时,需要通过一只三位四通的手动操作电磁阀实现导叶控制,这个电磁阀为双电磁铁换向阀。这种电磁阀具有自复中功能,即操作完成后阀芯将自动回到平衡位置,但手动操作电磁阀不具备保持主配压阀活塞在平衡位置的功能。为了实现主配压阀活塞的自动复中,设置了流量反馈阀,手动运行状态下,主配压阀的下腔与流量反馈阀控制腔油路接通。当主配压阀活塞向上开启时,主配压阀下腔通过流量反馈阀与排油管接通,下腔压力减小,使主配压阀活塞下移恢复至原平衡位置,下腔与排油管断开;当主配压阀活塞向下关闭时,主配压阀下腔通过流量反馈阀与压力油管接通,下腔压力增大,使主配压阀活塞上移恢复至原平衡位置,下腔与压力油管断开,从而实现主配压阀活塞的自动复中,保持导叶开度。

检查过程:上位机将7号机开机至空载开度(空转态),机组转速稳定时,将调速器控制由自动切至手动,持续观察3min,通过检查机组开度的变化量来判断调速器主阀位置是否在机械中位,导叶开度无变化。

3.2.3 主配压阀检查

主配压阀结构如图3所示,经分解检查发现,主配压阀局部发生偏磨,磨损主要发生在关腔控制活塞的伸出杆与其组合密封件及压盖之间,其中关腔控制活塞的伸出杆组合密封件磨损严重并被切断,密封压盖和活塞伸出杆均有不同程度磨损。

图3 主配压阀磨损部位

3.3 检查结果

(1)排除人工测量误差来看,传感器性能符合出厂要求。

(2)电气中位偏关、机械中位无漂移。

(3)机械液压控制部分的伺服比例阀、分段关闭阀、事故配压阀等控制阀组无异常。

(4)主配压阀开腔活塞、关腔活塞、关腔活塞伸出杆及其组合密封圈均有明显磨损,其中关腔活塞伸出杆偏磨严重。

(5)对电气、机械设备定值、状态进行检查,未见异常。

4 故障原因分析及结论

4.1 故障原因分析

关腔活塞伸出杆上的密封件是易损件,在主配压阀长期伺服运动过程中,与关腔活塞伸出杆之间存在持续的往复运动,造成组合密封件内圈PTFE 材料靠伸出杆一侧不断磨损,最终其上下圈从连接薄弱处分离。分离后上圈在摩擦力作用下卡入压盖与伸出杆之间的间隙并最终断裂,断裂后的密封件内圈存在于密封环的一侧,在活塞侧液压力的作用下轴向压紧,形成对伸出杆及活塞的偏心力,造成关腔活塞的伸出杆和活塞外援面与及密封压盖和上端盖接触而磨损。

传感器测量的锥体安装于关腔活塞伸出杆顶部,当关腔活塞伸出杆磨损严重时,锥体在随主配压阀上下动作的过程中不再保持线性移动且偏差较大,导致传感器与锥体之间的距离变化非线性,而电气中位根据预先设定好的参数确定于某一位置,当这一位置随着锥体变化时,电气中位也就发生了向关侧的漂移;锥体的非线性动作也就造成了两侧传感器测量距离偏差大,发生传感器超差报警。主配压阀阀座安装水平偏差大时,也会造成同一现象。

当电气中位发生偏关的漂移后,在开机过程中主配压阀通油量减少,导叶开度减小,机组转速上升速率变慢,超出设定值时开机流程退出。

4.2 结论

调速器主配压阀开腔活塞由于长时间偏磨致使传感器与锥体间的距离变化非线性,电气中位也产生相关侧的漂移,导叶开启速率变慢,机组开机时间延长。

5 处理方法及效果

根据上述原因分析,调速器一系列的问题源于关腔活塞伸出杆偏磨导致传感器测量的锥体动作过程非线性,因此结合机组检修,更换了主配压阀开腔活塞、关腔活塞、关腔活塞伸出杆密封。

处理完成后,实验测得1、2号传感器距离-电压图线性度优于处理前,电气中位无漂移,开机过程中水轮机转速上升至90%额定转速的时间由原来的68 s缩减为55 s,达到设计值,机组正常投入运行。

6 结语

通过查找龙滩水电站水轮机调速器电气、机械部位存在的异常,快速分析和处理水轮机调速器的故障,为水轮机调速器开机时间异常处理提供实践案例。