液压支架的电液多速智能控制系统设计

2022-02-22刘飞

◎刘飞

鉴于煤矿采掘作业中相关稳定性以及安全性的需要,需要在综采工作面的液压管路系统中使用液控单向阀装置来实现回路通、断动作的控制,不过此类液控作用的单向阀仅仅具备全开和全关这两种工作状态,不能对整体液压系统的管路内液压油的流量进行控制,这样就使得油缸装置在工作的过程中,整个过程都维持同样的进、出液压油的流量,此类控制模式通常存在如下的若干缺陷:

1.当油缸进行相应动作的开始时段的启动压力以及液压油的流量都相对较大,对设备的执行机构将带来长时间的冲击,极易引起销轴部件因为受到循环作用的剪切力而发生断裂、油缸装置的接头座区域长时间受到冲击载荷而失效等问题;

2.当油缸在相应动作结束期间,驱动液压油流量无法降低,因此运行速度无法相应减小,这就造成油缸动作的执行过程无法精准地操控;

3.与此同时,液压系统的管路元器件的应用寿命也可能受到一定程度的影响,并且从环保的角度来讲,节能效果不佳,对于有限的资源造成不必要的浪费。

一、煤矿井下液压支架电液多速智能控制规划系统设计研究

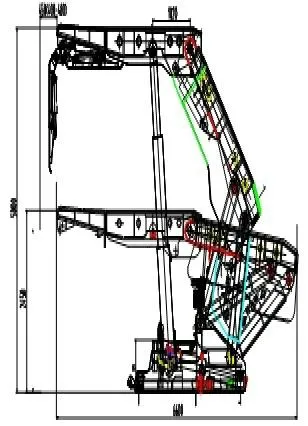

煤矿井下液压支架电、液多速控制系统在通常状况下是由高压主管路、电液主控制阀、下部支管、上部支管以及液压油缸、电液多级调速阀、本安控制装置等部件构成。当高压液体通过高压管路进入电、液主控制阀装置的总进液口装置,电、液主控制阀上的工作液入口经过下部支管来和油缸装置的下部腔体相互连通,电、液主控制阀上的另外一个工作液入口进过上部支管和油缸部件的上部腔体相互连通,进液管路或下部腔体支管部位配备一部电、液多级速控制阀装置,方便对液压支架管路内部的液压油的流量进行有效的调节。煤矿井下液压支架结构如图1所示。

图1煤矿井下液压支架结构

二、煤矿井下液压支架液压传动系统相关工作原理研究

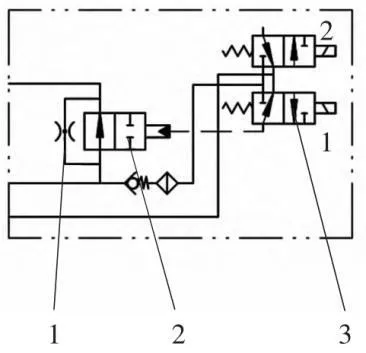

此控制系统借助电、液有机结合的相关控制工程原理来达成液压支架装置的进液流量或者对于油缸执行动作的多级速度控制的目的,煤矿井下液压支架电液多速控制阀工作原理图如图2所示。操作人员借助控制装置来设定对应的执行程序,来精确操作电磁阀装置的开启动作,当油缸在相应的执行动作的开始时段,液压控制的单向阀装置系统将会关闭,其中的乳化液流过节流阀芯装置,管路系统处于小流量供液的状态,此时的动作执行油缸将会以比较缓慢的速度伸出来,这样就能最大限度地减缓液压支架在启动过程中受到的液压载荷冲击;当动作执行的中间时段,电磁阀装置将会处在断电状态,液控的单向阀系统处于常开的状态,此时系统将会以比较大的流量迅速进液,这时油缸机构将会以比较高的速度来进行相关的动作;当动作执行的末段时,电磁阀装置处于通电的状态,液控的单向阀系统处于关闭的状态,管路系统中的进液流量比较小,此时执行机构的动作将会以比较缓慢的速度来运行。如果用油缸推移的控制过程为例,当油缸进行伸出操作的时候,下部腔体进液的过程可以划分成三个不同的阶段:

1.初始阶段,电、液多级控制阀装置内的先导阀通常处于开启(1.15~2.55)秒的状态,与此同时操控油缸拉架装置的电液阀处在初始的工作位置,这是油缸是以缓慢的速度进行伸出动作;

2.中间时间的电、液多级速度控制阀内的先导阀处在停止状态,大流量的单向阀系统处在常开位置,程序通常设为(5.25~6.95)秒,液压管路中的主油管路大量进液,驱动油缸以较高的速度伸出;

3.末段缓冲阀内的先导阀处于开启状况,电、液多级控制阀装置的大流量单向阀系统是截止位置,此时推动油缸动作的电、液阀处于工作位置,管路系统以比较小的流量进液,直到油缸整体实现伸出。

图2煤矿井下液压支架电液多速控制阀工作原理图

1.单向节流阀2.液压控制单向阀组3.电磁控制阀

三、煤矿井下液压支架电液多速智能控制阀体基本工作原理研究

煤矿井下液压支架电、液多级控制阀装置是由主阀阀体、单向阀系统、先导阀系统等构成。主管道和分支管道排布在主阀的阀体内部,主管道包括了进液的管道、出液的管道及连通这两个部分的连通腔体,连通腔装置的内部设置了截止阀机构,属于一类液控的单方向阀系统,分支管道的两侧分别联通进液管道以及出液管道;进液管道部分与具备先导阀的进油口相互连通,先导阀如果在开启的时候,液控的单向阀系统处在常闭的情况下,先导阀如果处在关闭的位置,液控的单向阀系统将会是常开的情况。

煤矿井下液压支架电液多速智能控制阀体在液压支架液压传动系统使用过程中,系统承载压力的工作液既能够采用液压乳化液,也能够采用纯水、化学组成成分无限接近水的液压传动介质或者是其他类型的液压系统传动介质。经研究,液压支架液压传动系统的进液流通端口与其所对应的出液流通端口与液压系统的液压管路进行行之有效的对接,在液压系统相关端口接入至液压管路的过程中的主要流通道以及细流通道后,主阀阀体内部机构通过使用液压系统控制元器件电磁先导阀可以实现针对液控单向阀进行行之有效的合理控制,当电磁先导阀处于关闭状态时,主流通道与细流通道在通常状况下都是处于开启的运行状态,基于此该液压系统元器件可以提供巨大流量的乳化液;另外一种情况是当电磁先导阀件处于开启状态的过程中,泵站乳化液注入液压支架的油缸中,此时液压支架液压系统的液控单向阀是一直处在常闭状态,在将主流通道设置成关闭状态后,将细流通道设置成开启状态,基于此液压支架相关液压传动系统能够最大限度地提供小流量的乳化液。

四、煤矿井下液压支架煤矿安全耐久模拟相关试验过程研究

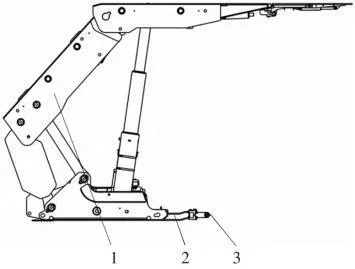

煤矿井下液压支架煤矿安全耐久模拟相关装置在通常状况下是由液压支架设备、护帮板主推杆装配件以及底座支撑平台双向支撑耳座组成,煤矿井下液压支架相关耐久安全试验装置主要零部件结构如图3所示。煤矿井下液压支架煤矿安全耐久模拟相关装置在一般情况下指的是用来模拟并收集液压支架液压系统推移油缸的相关重要试验参数数据。为了能够精准的模拟出煤矿井下液压支架液压系统推移油缸真实的工作状况,液压支架液压系统推移油缸将其推杆联接头焊接在液压支架底座平台的安全支撑耳座上,确保液压支架液压系统的推移油缸能够带负载完成推溜动作,进而能够获得合理可靠的煤矿井下液压支架煤矿安全耐久模拟相关试验试验数据与重要参数信息。

图3煤矿井下液压支架相关耐久安全试验装置主要零部件结构

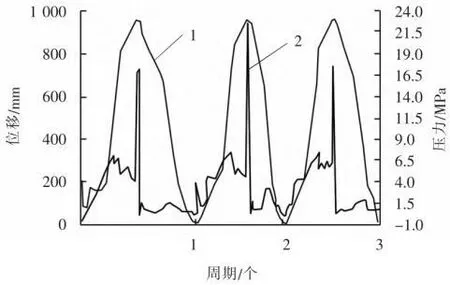

通过在三个综采工作面液压支架煤矿安全耐久模拟相关试验周期以内配置负载、安装带多速阀体以及带负载无多速阀体的最大安全位移量、液压系统最大安全压力变化二次曲线以及安装负载匹配多速智能阀(安全缓冲与自动启停)煤矿井下液压支架设备的工作原理如图4所示。根据图4相关试验结果进行校核与对比研究分析得出,在泵压参数信息一致的情况下(液压支架相关液压传动系统的最大额定安全试验压力数值是27.375兆帕),在使用多速缓冲阀体后,在液压支架液压系统千斤顶伸出的单行程以内,常规的一次突然压力冲击载荷(平均最大额定安全载荷数值是10.175兆帕)被分成三次小数值安全冲击载荷,当中第一次液压支架液压系统最大额定安全压力数值最高提升至3.375兆帕,随后第二次提升最高数值是4.875兆帕,第三次提升最高数值是6.375兆帕,根据相关试验测试结果能够得出,缓冲效果是非常科学合理的,对液压支架液压系统对千斤顶接头座起到了行之有效的保护作用。通过液压支架耐久与疲劳测试试验,得出液压冲击已经无法使联接销轴发生形变状况,进而最大限度地确保了液压支架液压系统千斤顶的最大使用寿命,增加了维修保养周期。

图4安装负载匹配多速智能阀(安全缓冲与自动启停)煤矿井下液压支架设备的工作原理

五、结语

综上所述,本文深入探索分析的煤矿井下液压支架电液多速智能控制相关系统,在通常状况下指的是在液压支架液压传动系统的回路中增加一组电液多速智能控制阀体,借助煤矿本安控制装置并且参照一定的控制器运算逻辑控制液压支架液压系统电磁阀的开启,实现在液压支架液压系统中安装的各种不同流量的液压控制单向阀体的开启与控制,进而在最短时间内完成液压支架液压系统乳化液流量的多速控制模式;通过在同一台液压支架液压系统液压管路中乳化液流量的调节以及针对安装在液压油缸内部的位移传感器进行相关重要数据信息的采集与控制,能够最大限度地实现了液压支架液压油缸最大安全伸缩位移的精准控制,在该传动过程中控制精度能够可达10.125毫米之内。为我国煤矿机械液压支架设备的发展进步打下了坚实的基础,与此同时也能够为综采电液控系统应用提供一些参考与借鉴。