Al2O3/Cu的界面微观结构及封接性能

2022-02-22范彬彬谢志鹏康丁华刘溪海

范彬彬,赵 林,谢志鹏,康丁华,刘溪海

(1.景德镇陶瓷大学材料科学与工程学院,景德镇 333403;2.清华大学材料学院新型陶瓷与精细工艺国家重点实验室, 北京 100084;3.娄底市安地亚斯电子陶瓷有限公司,娄底 417000)

0 引 言

随着真空电子器件和新能源汽车产业的迅速发展,诸如真空开关管和陶瓷继电器外壳等陶瓷-金属封接部件的复杂性和用量都急剧增加,同时也对陶瓷-金属封接技术提出了越来越高的要求[1-2]。

Al2O3陶瓷因较高的机械强度、优异的绝缘能力和抗热震性及低介电损耗等特点,被广泛用作电绝缘封接材料[3-4]。而在Al2O3陶瓷金属化中96Al2O3陶瓷因其合适的孔隙率、气孔尺寸、玻璃相含量以及本身所具有的较好机械性能和高的综合性价比等优点,广泛地应用在Al2O3陶瓷的金属化与封接产品中[5]。无氧铜因纯度和导电率高,加工性能、焊接性能、耐蚀性能和低温性能均好而广泛地与Al2O3陶瓷进行封接。然而陶瓷和金属属于不同的材料体系,且二者具有不同的热膨胀系数和弹性模量,在封接过程中会产生较大的残余应力,从而显著降低封接强度。因此,需首先对陶瓷表面进行金属化处理,从而赋予其表面金属特性[6]。

常用的Al2O3陶瓷与金属封接的方法有活化Mo-Mn法、直接覆铜工艺(direct bonded copper, DBC)、活性金属钎焊工艺(active metal brazing, AMB)、离子溅射法等[7]。DBC工艺和离子溅射法因金属封接强度不高,其应用范围受到限制[8]。目前采用活化Mo-Mn法和AMB工艺进行Al2O3陶瓷的金属化被证明是简单易行的,且封接样品具有高结合强度和高可靠性,可满足实验和生产的基本需求。

活化Mo-Mn法和AMB工艺本质上均属于陶瓷-金属的钎焊连接,但二者因其连接机理的不同而有较大差异。活化Mo-Mn法采用以Mo为主体的金属化膏剂预先在陶瓷表面进行金属化处理,膏剂内的活性剂组合物间形成的玻璃相在金属化温度下与陶瓷体内的玻璃相相互进行迁移[9-10],赋予陶瓷表面金属特性后再进行与金属钎焊连接,其属于陶瓷-金属的间接钎焊连接[11]。AMB工艺是利用元素周期表中某些过渡区间元素(如Ti、Zr、Hf等)具有化学活性,将其制成活性钎料后可与陶瓷表面的氧、碳、氮或硅等元素发生化学键合,从而在接合界面分别形成氧化物、碳化物、氮化物或硅化物等反应产物[12-14],其属于陶瓷-金属的直接钎焊连接。

目前,活化Mo-Mn法和AMB工艺在氧化物陶瓷与金属的连接中均有一定的应用,但对于同一陶瓷基体分别采用两种封接工艺连接金属,对比两种工艺封接后的性能差异并阐明封接界面的微观结构的研究还较少。本文制备了用于金属化的陶瓷试样并测定了其基本性能参数,测试了Al2O3陶瓷采用两种封接工艺所制备的封接试样的结合强度和气密性,以评价两种封接工艺的效果,并分别研究了采用活化Mo-Mn法和AMB工艺进行Al2O3陶瓷的金属化的微观界面形貌及封接机理。

1 实 验

1.1 样品制备

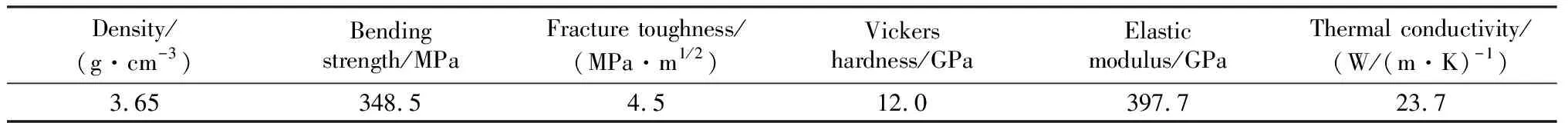

用于制备金属化及封接的陶瓷试样的原料均为商用粉体,来自湖南娄底安地亚斯电子陶瓷有限公司。用于陶瓷金属化及封接的样品尺寸为内径6 mm、外径15 mm和高3 mm的圆环试样,便于其与铜柱在封接后进行封接性能测试。制备出的96Al2O3陶瓷试样的性能参数如表1所示。

表1 96Al2O3陶瓷的性能参数Table 1 Performance parameters of 96Al2O3 ceramics

陶瓷金属化及封接的原料:Mo-Mn金属化膏剂,来自湖南娄底安地亚斯电子陶瓷有限公司;活性钎焊合金(简称ABA,Ag68.8-Cu26.7-Ti4.5)、钎焊合金(Ag72-Cu28),均来自长沙天久金属材料有限公司;TUO无氧铜柱(纯度≥99.97%,质量分数)来自东莞铭东金属材料有限公司。

金属化及封接:将Mo-Mn金属化膏剂通过丝网印刷工艺均匀地涂抹在瓷件表面,将其置于氢气炉中进行金属化烧结,炉内以10 ℃/min的升温速率升至1 560 ℃,保温2 h后随炉冷却,得到均匀一致的金属化层。在金属化层表面进行电镀Ni工艺,随后采用Ag72-Cu28钎料将其与无氧铜柱在真空钎焊炉中经进行封接,钎焊在880 ℃下保温10 min;将瓷件、活性钎焊合金和无氧铜柱在模具中进行装配,并置于真空钎焊炉中进行金属化及封接,钎焊在880 ℃下保温10 min。两种封接工艺过程及相应封接样品如图1所示。

图1 (a)氧化铝陶瓷金属化及封接工艺流程;通过(b)活化Mo-Mn法和(c)AMB工艺制得的封接样品Fig.1 (a) Alumina ceramic metallization and sealing process; sealing samples prepared by (b) active Mo-Mn method and (c) AMB process

1.2 样品表征

利用Archimedes原理测量烧结样品的体积密度。根据《陶瓷材料抗弯强度试验方法》(GB/T 4741—1999),使用万能力学试验机测量陶瓷样品的抗弯强度,样品尺寸为3 mm×4 mm×36 mm (跨距30 mm),加载速率0.5 mm/min。根据《精细陶瓷断裂韧性试验方法 单边预裂纹梁(SEPB)法》(GB/T 23806—2009),使用单边切口梁法测量陶瓷样品的断裂韧性,样品尺寸为2 mm×4 mm×20 mm (跨距16 mm),切口宽度<0.2 mm,加载速率0.05 mm/min。使用激光导热系数测量仪(LFA467, NETSCH, Germany)测量样品的室温(25 ℃)热扩散系数和比热容,样品尺寸为10 mm×10 mm×2 mm。采用INSTRON万能试验机(INSTRON MODEL-CMT4300)测量Al2O3陶瓷与铜材封接的抗拉强度,压头的加载速度为0.2 mm/min,结果取5个测试试样的平均拉力值。采用ZQJ-2000氦质谱检漏仪进行Al2O3陶瓷与铜材封接的气密性检测。采用X射线衍射仪(D8Focus, BRUKER, Germany)进行封接界面的物相分析。使用配有能谱仪(EDS, TN-4700)的场发射扫描电子显微镜(Zeiss, Merlin Compact, Germany)观察封接界面的微观形貌和元素分布等。

2 结果与讨论

2.1 Al2O3/Cu活化Mo-Mn法的界面微观结构

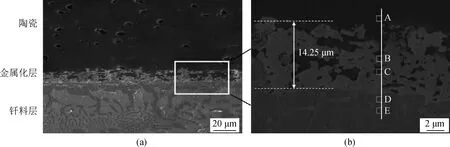

图2(a)为采用活化Mo-Mn法进行陶瓷金属化层的界面结构图,图2(b)为局部金属化层的微观界面,图3为图2(b)区域的元素能谱图。从图2(a)中可看出经过金属化烧结后界面大致可分为三个明显区域陶瓷-金属化层-钎料层,相邻层间连接紧密且无明显缺陷,表明金属化层对Al2O3表面有良好的润湿性,且金属化层中也无明显缺陷存在。

根据图2(b)显示,金属化层呈现海绵状的骨架结构(白色),其厚度大约为14.25 μm, 结合图3封接界面能谱图和表2标记点元素含量及晶相种类,可明显确认出呈贯穿式的白色海绵状的骨架结构为Mo相,且在Mo相中形成了间断的含锰玻璃相(灰色)。在低于金属化温度50~100 ℃时,Mo颗粒开始自烧结,其骨架结构部分形成,当达到金属化温度后,Mo颗粒的海绵骨架结构完全形成[15]。该骨架结构在陶瓷基体和钎料层中间起到了支撑作用,便于陶瓷基体和金属化层中玻璃相的相互迁移渗透。在钎料层和金属化层之间的界面附近观察到了一定含量的Ni,其较均匀地分布在金属化层表面,但由于Ni层太薄而无法测量厚度,钎料合金对金属化层具有一定的氧化性,Ni层防止了金属化层被Cu合金氧化,并提高了Ag-Cu钎料对金属化层润湿的流动性。在钎料层中则为呈网状分布的Ag(白色)和富集的Cu相(浅灰色)。

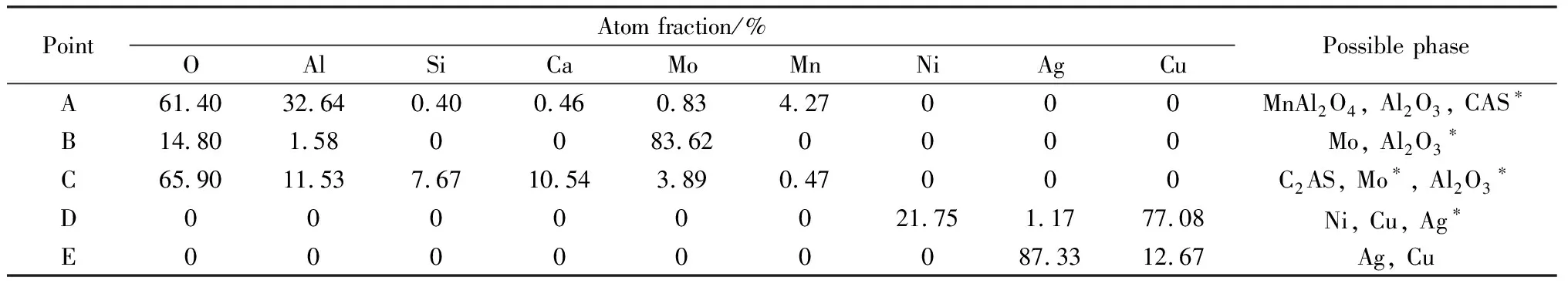

表2为图2(b)中A~E每个点的化学组成以及可能形成的相,结合图4的XRD谱分析可得,金属化层中含有的相为单一玻璃相MnAl2O4和共熔玻璃相2CaO·Al2O3·SiO2(简称C2AS)以及少量的CaO·Al2O3·SiO2(简称CAS),可推测出这些新相的形成过程如式(1)~(3)所示。图3(c)中Mn元素在金属化层中和陶瓷基体中均有着大量分布,表明金属化层中其他活化剂与Mn结合的玻璃相向陶瓷基体中进行迁移扩散。在Al2O3陶瓷-金属化层界面处形成了较多的尖晶石型结构的MnAl2O4相,该相为金属化层中含Mn相扩散迁移至Al2O3基体表面与其反应的产物,如式(1)所示,其Mn—O键能为656.56 kJ·mol高于六方相Al2O3的Al—O键能,很好地提高了金属化强度。在图2 (b)中,位于金属化层中的B和C的位置处检测出了一定量的Al2O3相和C2AS,表明在金属化层中玻璃相在向陶瓷基体迁移扩散的同时,陶瓷基体中的玻璃相也在向金属化层中迁移。

图2 活化Mo-Mn封接界面Fig.2 Activated Mo-Mn sealing interface

图3 活化Mo-Mn封接界面的能谱图Fig.3 Energy spectra of the activated Mo-Mn sealing interface

MnO+Al2O3→MnAl2O4

(1)

2CaO+Al2O3+SiO2→C2AS

(2)

CaO+Al2O3+SiO2→CAS

(3)

表2 图2中标记点的元素含量及形成的晶相Table 2 Elemental content of each point ofFigure 2 and the formed crystal phase

图4 活化Mo-Mn法的XRD谱Fig.4 XRD pattern of activated Mo-Mn method

2.2 Al2O3/Cu活性金属封接工艺的界面微观结构

图5(a)为采用AMB工艺进行陶瓷金属化的微观结构图,从图中可观察到有三个明显的区域,相邻区域间连接紧密且无明显缺陷,表明各区域间连接状况较好,其中位于陶瓷与铜材间的钎焊层厚度约为17.67 μm。图5(b)为图5(a)局部位置的微观结构图,从图中可明显观察到钎焊层中靠近陶瓷侧位置处形成了两层厚度不同的反应层,且层Ⅱ厚度大于层Ⅰ。如图5(c)所示,层Ⅰ厚度大约为0.64 μm,层Ⅱ厚度为1.03 μm。

图6(a)~(c)为图5 (b)中部分元素的EDS面扫能谱图。从图6 (b)中可观察到,在钎焊温度下位于Ag-Cu晶格中的Ti元素向界面进行扩散,在Al2O3陶瓷表面聚集了大量的Ti元素,其含量峰值出现在层Ⅰ位置处并朝钎料方向逐渐递减,导致Al2O3陶瓷表面的元素发生分解以及形成新相,所得的反应产物可显著降低陶瓷/钎焊界面上的自由能和界面张力[16]。结合EDS线扫和面扫能谱图可发现,层Ⅰ中聚集有较高含量的Ti元素和O元素,层Ⅱ中Ti元素和O元素含量均有下降,但Cu元素含量有所升高。这种还原反应迅速地在Al2O3表面上发生,如式(4)所示,依次形成了连续的Ti-O化合物(层Ⅰ)和Ti-Cu-O化合物(层Ⅱ)。如图6(c)所示,随着Ti元素向接头界面的完全扩散,钎焊夹缝中的Ag-Cu共晶层发生了塑性变形,以适应热致残余应力和外加应力,且Ag(白色部分)给钎焊层提供了良好的流动性和耐腐蚀性。

图5 AMB工艺的封接界面Fig.5 Sealing interface of AMB process

图6 AMB工艺封接界面的能谱图Fig.6 Energy spectra of the AMB process sealing interface

图7 AMB工艺的XRD谱Fig.7 XRD pattern of AMB process

为进一步确定AMB工艺的封接机制,对封接界面进行点元素分析,表3为图5中标记点的元素含量及可能形成的新相。B点的元素含量显示层Ⅰ中元素Ti和O占据了主要部分,而C点的元素含量则显示层Ⅱ中元素Cu的含量仅次于元素Ti和O。为避免小区域内测量的随机性给实验带来的误差,在层Ⅰ和层Ⅱ中分别另外选取点F和点G,该两点分别相比于点B和C更靠近钎料层,如图5 (c)所示,结果显示元素Ti和Cu的含量均有一定增加。在层Ⅰ和Ⅱ中同时检测出了一定含量的Al元素,也进一步地论证了元素Ti对Al2O3产生的分解,因为活性钎料中并未含有Al元素。根据层Ⅰ的点元素分析发现该层中Ti与O的原子比接近1 ∶1,反应过程如式(5)所示,但该层太薄导致TiO含量不足而无法在XRD测试中被检测出来。层Ⅱ的元素分析显示Ti-Cu-O化合物的原子比接近4 ∶2 ∶1或3 ∶3 ∶1,均为M6O型化合物,其相比TiO具有更强的金属特性[17]。图7为AMB工艺的XRD谱,在钎焊接头中检测出少量的Cu3Ti3O相,证实层Ⅱ中的原子比为3 ∶3 ∶1,在层Ⅱ的元素分析中显示其存在少量的层Ⅰ反应物TiO相,推测反应过程如式(6)所示。而层Ⅰ(Ti-O)厚度较层Ⅱ(Ti-Cu-O)更薄,这是由于大多数的活性元素被用于参与Ti3Cu3O相的形成[18]。

3xTi+yAl2O3→3TixOy+2yAl

(4)

Ti+1/3Al2O3→TiO+2/3Al

(5)

Ti+3/2Cu+1/2TiO→1/2Ti3Cu3O

(6)

表3 图5中标记点的元素含量及形成的晶相Table 3 Elemental content of each point ofFigure 5 and the formed crystal phase

陶瓷-金属钎焊接头的热膨胀系数(coefficient of thermal expansion, CTE)不匹配是造成接头失效的主要原因之一,当钎焊接头中相邻层间的CTE以较小的差值进行递变时,可以为Al2O3-钎料层提供良好的热弹性相容性,从而提高钎焊接头质量。表4为钎焊接头处各物质的CTE值,其中作为反应层的TiO和Ti3Cu3O的CTE介于Al2O3陶瓷和钎料层之间,因此反应层在钎焊接头处中这样的排列顺序不仅使得各层之间的界面能有了逐渐过渡,同样也通过热膨胀系数的递变减小了钎焊接头内部产生的热致残余应力[19-20]。

表4 各组分的热膨胀系数Table 4 CTE of each component

2.3 96Al2O3/Cu的活化Mo-Mn法和AMB工艺封接性能

图8 两种封接工艺性能参数对比Fig.8 Comparison of two sealing process performance parameters

陶瓷-金属封接后的抗拉强度和气密性往往是对封接性能的一个重要考核标准,为评价上述Al2O3/Cu的两种封接工艺的效果,测试并比较了两种封接方式制备样品的结合强度和气密性,测试结果如图8所示。

从图8可看出,采用活化Mo-Mn法的封接强度((60.2±7.7) MPa)略高于AMB工艺的封接强度((43.1±6.9) MPa),这是因为活化Mo-Mn法中金属化层的厚度(14.25 μm)高于AMB中的反应层厚度(1.67 μm),其次以Mo为主体的金属化层给封接面提供了较大的强度支撑[21],因此采用活化Mo-Mn法进行氧化铝陶瓷的金属化及封接的结合效果较AMB工艺有所提高。

陶瓷金属化产品在应用过程中可接受的泄漏率范围应小于10-10Pa·m3·s-1,图8同时示出两种封接工艺连接的96Al2O3/Cu接头处测试的泄漏率,从两种金属化工艺的界面微观结构图可观察到金属化层在瓷件表面均呈现均匀致密的状态,层间连接紧密且无明显缺陷,因此产品的气密性并无较大差别,均在2.3×10-11Pa·m3·s-1左右,满足实际应用要求。

3 结 论

(1)在金属化温度下,Mo颗粒在封接界面处形成了骨架结构,从而起到支撑作用,以便于玻璃相的相互迁移渗透;金属化层中含Mn玻璃相在毛细管力的驱动下迁移扩散至Al2O3基体表面,且在某些Al2O3峰位处同时检测出了MnO相,二者在封接界面处形成了具有尖晶石型的MnAl2O4相。

(2)在AMB工艺中,Ti原子扩散至Al2O3陶瓷表面导致Al和O的分解,分别形成了0.64 μm厚的TiO层和1.03 μm厚的Cu3Ti3O层,钎焊区域内各层CTE的递变给钎焊接头提供了良好的热弹性相容性,减小了内部产生的热致残余应力从而提高了钎焊接头质量。

(3)活化Mo-Mn法的金属化效果较AMB工艺的金属化效果较好,采用活化Mo-Mn法的封接强度((60.2±7.7) MPa)高于AMB的封接强度((43.1±6.9) MPa),但气密性指标两种工艺无明显差别,均在2.3×10-11Pa·m3·s-1左右,满足实际应用要求。