串联式机械密封系统在轻烃泵上的应用

2022-02-22王明利王富强赵民强

王明利,王富强,赵民强

(1.陕西延长石油(集团)有限责任公司延安炼油厂,陕西省延安市 727406)

前言

石油化工泵用的机械密封,根据所输送的介质不同有很多类型,输送轻烃介质的化工泵用机械密封的问题,一直是生产过程中较为关键的工作内容。在石油化工产品中,轻烃是一种易燃易爆、有毒有害的介质,具有低汽化点、低粘度、低引火点等特征。在输送轻烃介质时,如使用单端面机械密封,介质在机械密封端面难以形成稳定的流体动压膜,而且密封端面汽化现象比较严重,密封端面产生干磨擦,使密封端面磨损严重,摩擦热也较大,进而造成密封过早失效,发生泄漏。单端面机械密封一但密封失效,大量的轻烃就会泄漏出来,泄漏的介质不但污染环境,更严重的是可能造成着火甚至爆炸,如果不能够得到及时控制和处理,就会给安全生产带来很大的隐患,污染环境,危害职工身体健康。同时,密封使用期短,更换频繁,势必造成维修成本的增加和人力物力的浪费。

延安炼油厂联合四车间大部分机泵输送的介质就是轻烃,如30万吨/年气分装置脱乙烷塔顶回流泵P8004、丙烯塔顶回流泵P8006及6万吨/年MTBE装置碳四进料泵P101等,原密封都使用单端面机械密封,原密封使用寿命短,一般3~4个月就需要更换,维修频繁。针对存在问题,通过分析研究,参照美国石油学会API682标准,设计了双端面串联机械密封,并采用PLAN11+52密封冲洗方案对密封进行冲洗。改造后使用效果良好,这种双端面的串联机械密封,从根本上杜绝了轻烃大量泄漏至泵体外的可能性,为安全生产、环境保护提供了可靠的保障。

1 串联式机械密封的特点及作用

1.1 串联式机械密封的定义

串联式机械密封是由两对单端面机械密封同向排列在一起的密封,第一级密封为介质密封,第二级密封为缓冲液密封。串联式机械密封拥有泄漏量少、寿命长、运转中不用调整、耐震性好的特点,同时还多了一道保险。如果第一级密封即介质密封损坏,介质必会向第二级密封即缓冲液密封侧泄漏,这时第二级密封仍可对介质起密封作用,阻止介质向泵外泄漏。

1.2 串联式机械密封的工作原理

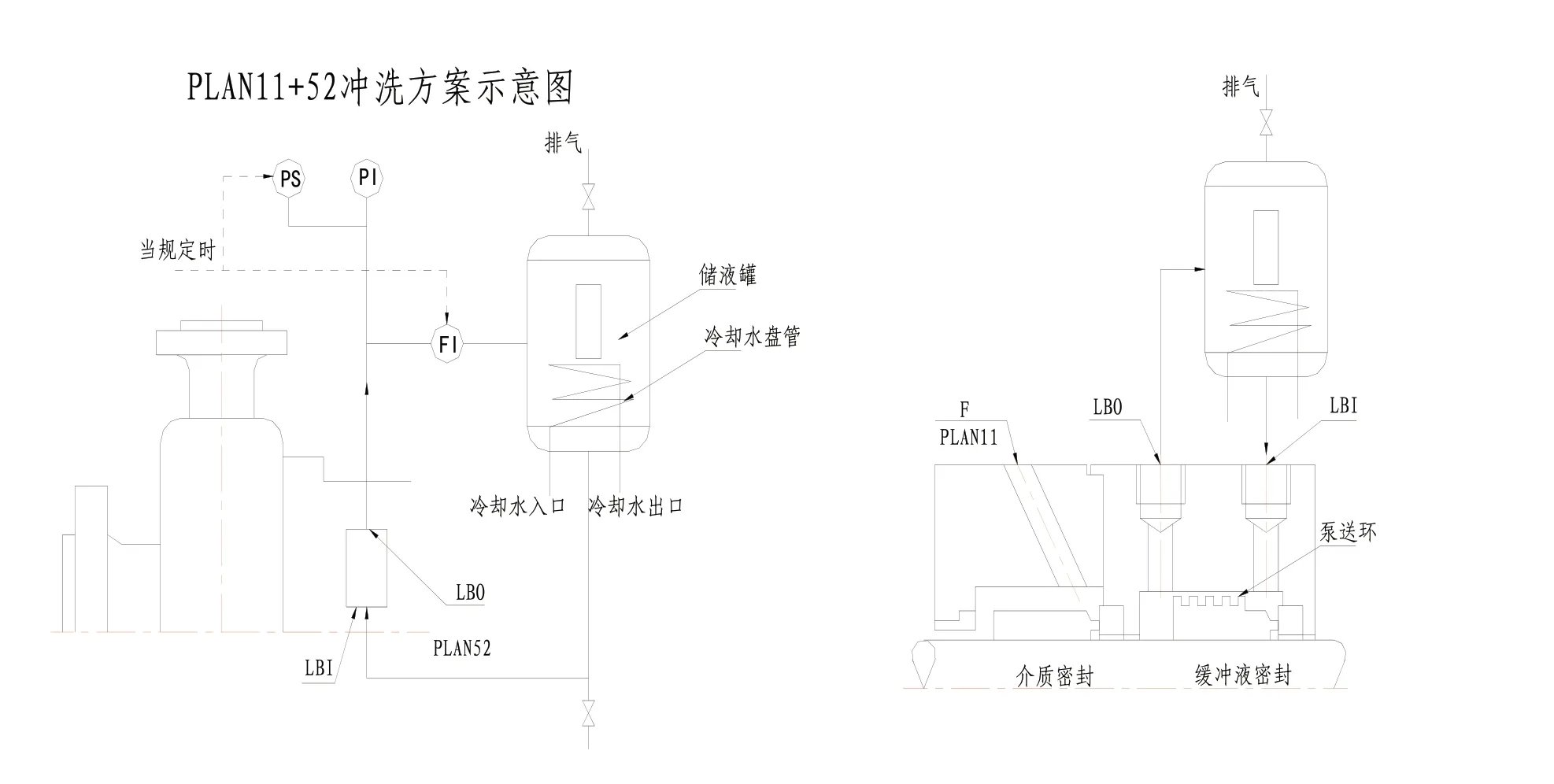

机械密封在运转过程中,会由于端面摩擦产生热量,使摩擦副和其他元件的温度升高,摩擦副端面温升到一定程度,就会出现密封面间的介质汽化、环变形、热磨损等现象,从而对密封性能产生很大的影响。在串联机械密封中,第一级密封采用PLAN11密封冲洗方案,即从泵出口通过管路引入压力较高的介质自冲洗进行冷却冲洗的方式,而第二级机械密封采用PLAN52密封冲洗方案,即泵外设有辅助系统提供缓冲液,润滑冷却的方式。在PLAN11自冲洗中,利用泵出口压力较高的液体介质来冲洗密封室,冲洗是延长密封寿命的最有效的措施,冲洗的目的在于带走热量,降低密封腔温度,防止液膜汽化,改善润滑条件,防止杂质集积和气囊形成。PLAN52密封冲洗方案是泵外辅助冲洗系统,由图1可以看出,泵体外增加了一套储液罐密封及其它元件,形成密封辅助系统,储液罐壳层与第二级密封端面形成一个回路系统,循环液选用的是润滑性能好的白油。由于白油没有杂质,不会对机械密封和氟胶圈产生腐蚀,而且由于密封有泵送环,可以在密封和储液罐间形成循环,这就从根本上解决了端面磨擦产生端面过热进而端面磨损加剧的问题。又由于储罐管内盘管有流动的冷却水,由泵送环提供动力进行循环的缓冲液可以和冷却水进行热交换,从而降低了缓冲液的温度,这样一方面辅助系统利用循环冷却的方式,达到了控制机械密封工作温度的效果,改善机械密封润滑条件;另一方面,如果第一级机械密封出现了泄漏,进入第二级密封时,介质便会流入密封系统,积聚在储液罐内,导致储液罐液位上升,所以这个密封系统可以观察到第一级密封是否泄漏,如果第一级密封泄漏,储液罐液位上升,及时发现,从而决定采取相应的处理措施。

图1 PLAN11+52冲洗方案示意图

在串联密封中,缓冲液在两对密封之间,由管路与储液罐联接,形成一个密闭的液体循环系统。缓冲液在两对密封端面处形成流体膜,起润滑、密封和冷却的作用。

1.3 串联式机械密封的优点

抗压力波动能力强:缓冲液在储液罐和密封腔间循环,增加了辅助密封的润滑性。当装置工艺不稳定,压力产生波动,机械密封发生轴向串动,辅助密封圈滑动,由于有缓冲液润滑,不易损伤密封圈。

可防止水垢生成:缓冲液液一般为油类而不是水,所以不会生成水垢卡住密封而引起密封失效。

经济效益好:由于改善了密封的使用条件,延长了密封使用寿命,可减少密封的消耗。

节能减排,减少水资源的浪费。机泵运转时,缓冲液内循环,损耗很小,停泵时缓冲液也不用排放。

安全性高,利于环保:当内侧介质端的机械密封微量泄漏时,泄漏介质随循环液流进系统储液罐中,然后排入火炬,不会向泵外泄漏,不会对环境造成污染。

2 串联式机械密封系统的设计

2.1 机械密封的选型及方案设计

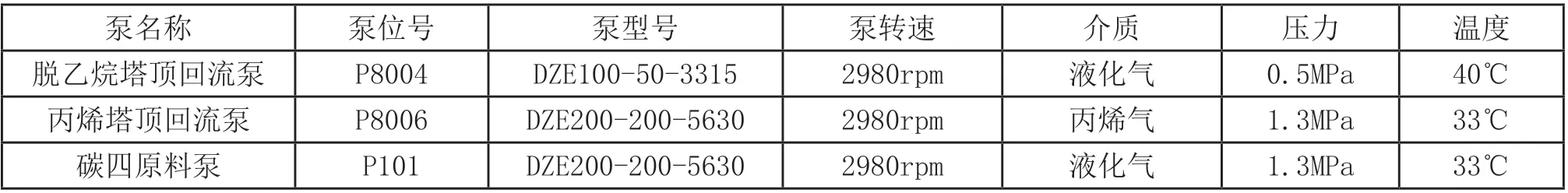

改造的机泵参数如表1,根据工况条件,将密封设计为串联式多弹簧机械密封,搭配标准压力罐形成密封系统,采用PLAN11+52密封冲洗方案。

表1 机泵参数表

脱乙烷塔顶回流泵P8004改造方案,机械密封在形式上采用DSTRB/D289旋转型串联式设计,内侧介质端采密封采用DSTRB55-KD多弹簧机械密封,平衡型设计,能承受较高的压力,保持密封具有良好的性能。外侧缓冲液端密封采用D289/055-DK多弹簧机械密封,非平衡型设计,旋转环设计有泵送环,泵送环采用大螺距和大导程,使缓冲液内部循环的效果更佳,利于降低缓冲液的温度,带走摩擦热并润滑密封端面,如图2所示。

图2 P8004机封改造方案

丙烯塔顶回流泵P8006和碳四原料泵P101改造方案,机械密封在形式上采用DSTRB/D289旋转型串联式设计。内侧介质端采用DSTRB80-KD多弹簧机械密封,平衡型设计,外侧缓冲液端密封采用D289/080-DK多弹簧机械密封,非平衡型设计,如图3所示。

图3 P8006和P101机封改造方案

在介质端密封,冲洗液经密封压盖冲洗孔F进入,符合PLAN11方案;在缓冲液端密封,缓冲液从储液罐缓冲液出口经过管路进入密封压盖LBI口,通过泵送环将缓冲液输送至介质端密封端面和密封压盖LBO口,再经管路和储液罐缓冲液进口LBI流入储液罐中,通过储液罐螺旋管中冷却水进行换热,使储液罐中的缓冲液充分冷却,再进入下一个循环。

2.2 机械密封的参数设计

合理的设计参数是保证机械密封长周期运行的重要因素,特别是端面比压,要大于密封端面间的液膜反压,才能使端面良好地贴合。为保证密封端面贴合,避免密封面开启,密封端面的工作压力必须大于最小端面比压;而为保证机械密封的工作长周期,避免过度磨损、热裂等,密封端面的工作压力必须小于最大端面比压。密封端面比压取决于平衡系数、弹簧的工作压力、弹簧比压和介质的工作压力、膜压系数等,其中平衡系数和液膜反压是随工况条件的变化而改变,因此必须根据具体条件来确定,尽可能保证密封端面比压在较小而稳定的条件下工作。对泵用密封,当膜压系数Km≈0.5时,端面比压的经验值一般取0.2~0.6MPa。根据资料及我们对机械密封的工作条件的分析,由于轻烃介质易汽化,应取较小的端面比压,故确定机械密封的端面比压设计值为0.25~0.35MPa。

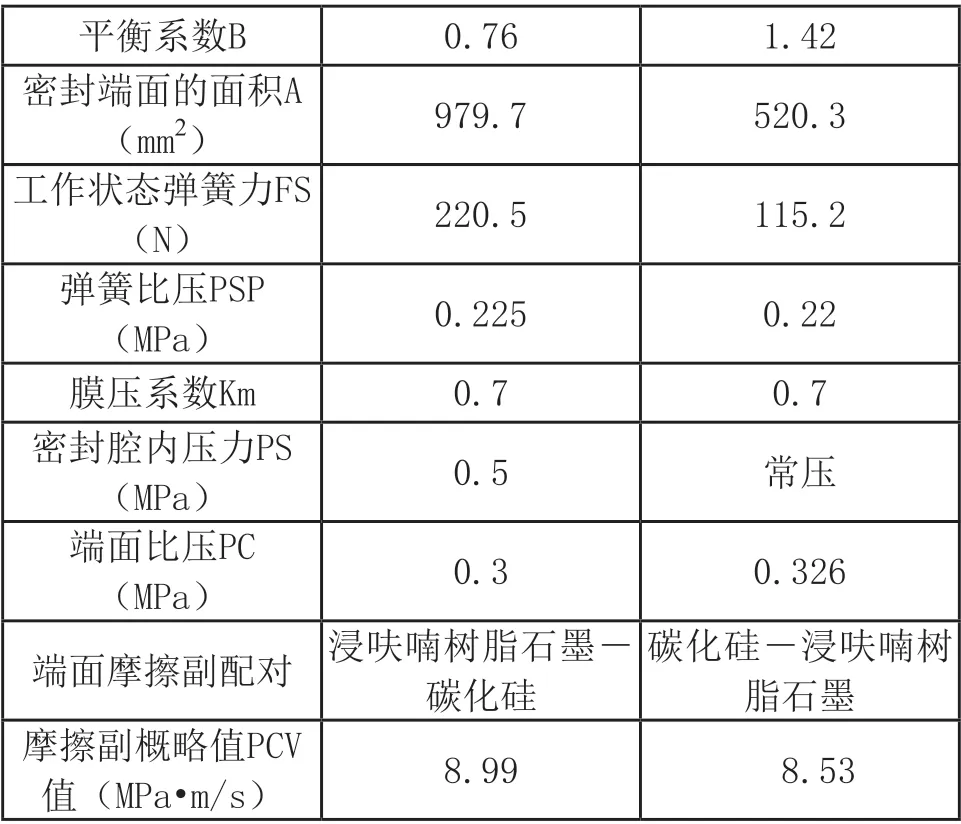

设计的具体参数计算如下:

脱乙烷塔顶回流泵P8004的具体设计参数见表2:

表2 机封设计参数表

注:式中:D1、D2 —— 密封端面的内径和外径dB —— 密封的平衡直径

(3)膜压系数Km是密封端面间流体膜平均膜压Pm与密封流体压力Ps之比,它反应的是一个平均数,不同的工作介质有不同的膜压系数。低粘度介质和气液混相(即易汽化)的介质膜压系数计算公式如下:

Km=2/3*Pf/PS+(1/2-1/6* Pf/PS)*(R2-RC)/(R2-R1)

式中Pf—沸腾半径中的汽化压力

PS—密封腔的介质压力

R1、R2—分别为密封端面的内、外半径

RC—沸腾半径

由上公式可计算出膜压系数Km≈0.7,密封的理论端面比压完全符合设计设定值。

(4)摩擦副概略值PCV值。

另外,密封端面的磨擦热同时取决于压力和速度,可用PCV值来衡量。PCV值过大,则密封端面将产生大量的热,严重时密封端面磨损严重,可产生沟痕或出现龟裂,所以,PCV值也是机械密封的重要参数和性能指标。正常情况下,在摩擦副材料为浸呋喃树脂石墨—碳化硅配对时,机械密封许用[PCV]值不大于17.515MPa·m/s。通过以上计算,得出设计的机械密封的PCV值小于许用[PCV]值,完全符合要求,密封也完全可以满足烯烃泵的使用要求。

2.3 机械密封的材料选择

轻烃具有低汽化点、低粘度、低引火点等特征,因此,在选择端面摩擦副材料时,应采用摩擦系数小,自润滑性能良好,而且导热性能佳的材料。查证现有的端面摩擦副材料,设计时选用浸呋喃树脂石墨—碳化硅配对的端面摩擦副。浸呋喃树脂石墨有优异的自润滑性能,它的热导率为λ=15W/(m·K),摩擦系数≤0.1;碳化硅与浸呋喃树脂石墨配对,可以解决树脂石墨在工作时出现疱疤的问题,而且碳化硅的导热性和自润滑性能良好,它的热导率为λ=95W/(m·K)。因此,所选取的密封端面摩擦副是非常适合于轻烃介质工况的。

3 密封辅助系统选型设计

机械密封辅助系统适用于双端面及多端面机械密封的保护,由于本密封冲洗采用API682标准中PLAN52方案,因此可选用标准储液罐及相应的辅助元件组成密封辅助系统。主要作用在于采用循环、冷却等工作方式,达到控制机械密封的工作温度,改善机械密封的润滑条件,控制机械密封的工作压力,防止污染,给机械密封建立一个较为理想的工作环境,从而大大地提高机械密封工作的可靠性,延长机械密封的使用寿命。为产生良好的润滑及循环作用,储液罐液位应比密封腔高出1米左右,密封系统缓冲液流量一般为1.5L~2L,而储液罐的容量通常为缓冲液流量的5倍,因此,选用丹东市东升石化设备有限公司产品—DSSH10型标准储液罐,其性能参数如表3:

表3 密封辅助系统参数表

4 结语

延安炼油厂联合四车间轻烃泵机封改造,实施后达到了预期效果,改变了以前由于密封问题造成的介质物料损失的状况,满足了工艺生产的需要,由于改善了机械密封的润滑条件等原因,大大延长了机械密封的使用周期,减少了设备维修次数,降低了备品备件损耗。实现了设备长周期运转。