基于智能体仿真的货到人拣选系统货架动态布局研究*

2022-02-22董博文范玮嘉孙嘉欣刘沐涵

□ 董博文,宋 君,范玮嘉,孙嘉欣,刘沐涵

(哈尔滨商业大学 管理学院,黑龙江 哈尔滨 150000)

1 引言

传统仓储订单拣选大部分为“人到货”模式,该模式存在拣货效率低、人力成本大等缺点。传统的仓储模式还存在着货架利用率低,货物间距过大等问题,以上问题已经不能满足现代化仓库的发展。随着电子商务的快速发展,近年来出现了一些适合电商物流多品种、高频次、小批量特点的新模式,其中具有代表性的就是基于可移动货架“货到人”拣选模式。“货到人”拣选模式是当订单下达时,AGV小车根据订单需求,找到其货品所在货架,进而将货物运输到拣选台进行打包的拣选方式,该模式有效解决了传统模式下的人力成本大、效率低等问题。

周方圆等[1]利用复杂二分网络社团结构划分的基本思想,设计了求解“货到人”拣选模式下的储位分配问题的快速有效算法,使得搬运总成本减少40%左右。俞雷霖等[2]提出了混合禁忌搜索算法HTS(Hybrid Tabu Search)来求解货位分配与优化问题,提高了立体仓库的运作效率。Zhenping Li等[3]研究了在“货到人”智能仓库中的 AGV 任务分配问题,建立对应的数学模型使成本最小。徐翔斌等[4]提出了基于移动机器人的拣货系统(Robotic Mobile Fulfillment Systems,RMFS),验证了RMFS拣货系统相比人工拣货系统和AS/RS拣货系统具有更高的拣货效率、更好的系统可扩展性和柔性。李珍萍等[5]研究了“货到人”拣选模式下的储位分配问题,以订单拣选过程中搬运货架总时间最短为目标建立了整数非线性规划模型,分别设计了求解模型的贪婪算法和单亲进化遗传算法,对其进行比较分析得出最优方案。包菊芳等[6]在考虑了SKU间关联度的基础上,建立最大SKU关联度模型,并设计了模型求解的智能算法,使移动货架搬运次数比随机储位策略减少了26.27%。何梅等[7]运用KIVA机器人的运行流程与技术特点,提出了T-SKU优化策略优化货位管理。

综上所述,现有文献对于“货到人”拣选模式下,AGV小车拣货后返回位置研究甚少。而在该拣选模式下,小车拣货完毕后的返回位置及动态布局是影响拣货效率的关键因素。本文研究利用AnyLogic软件将订单代入,获取三种货架返回位置的效率并进行货架返回位置的优化分析取得最优解,提高拣货效率以及降低人力、物力资源及成本。

2 问题描述及分析

2.1 货到人拣选作业流程

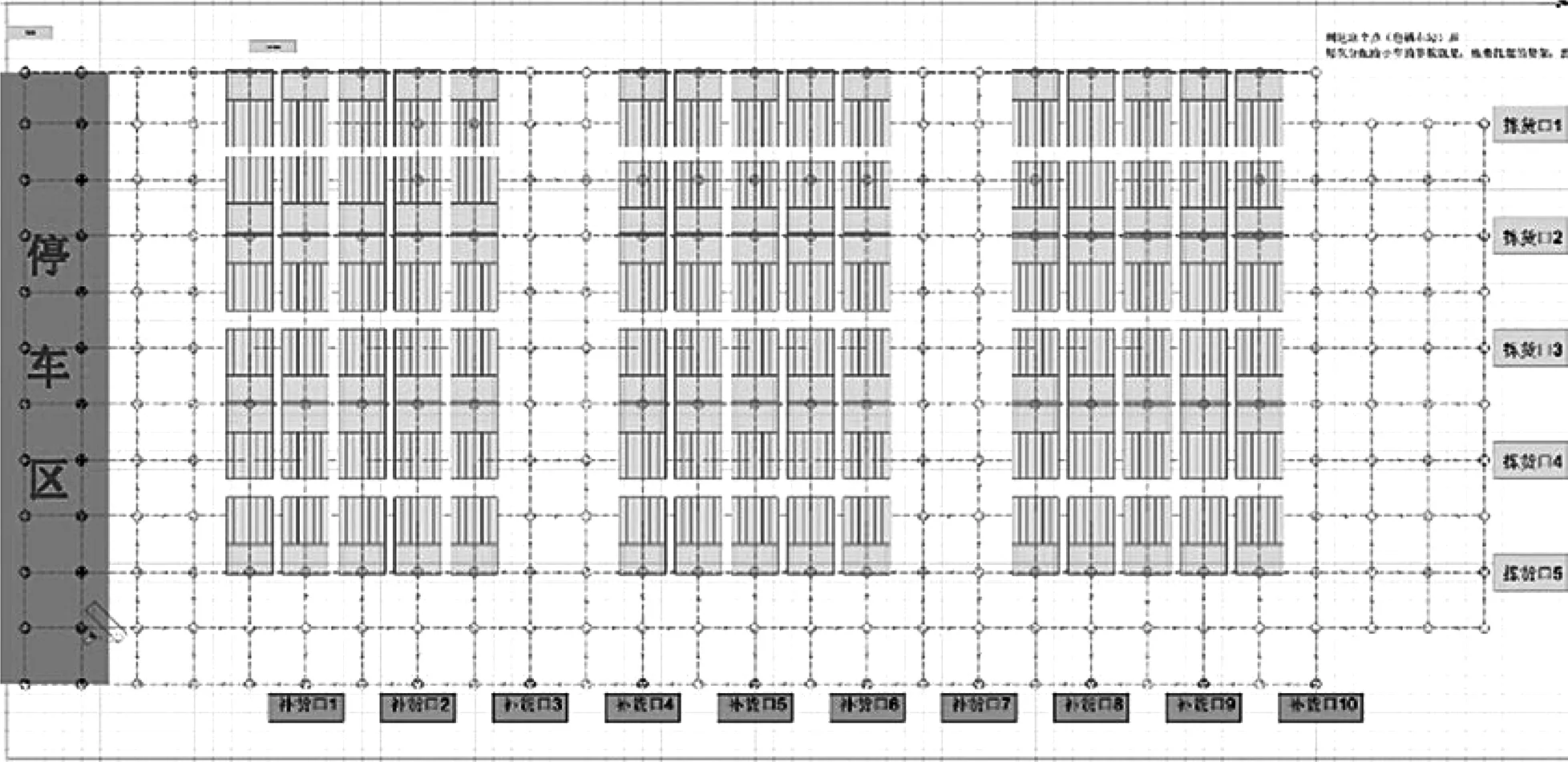

基于“货到人”拣选模式下的智能仓储系统布局如图1所示,智能仓储系统由人工拣货区、存储区、AGV停车区、补货区等区域组成,图中心上方排列整齐的矩形代表货架,矩形框代表AGV小车行走的路线,最左侧矩形部分为AGV小车停车区,用于停放闲暇时的AGV小车,最右侧一列矩形块代表拣货口,该部分由人工负责拣货,下方矩形块代表补货口,当货品不足时,由下方补货口补充货物。当订单下达时,AGV小车接受订单,按照目标货架位置规划一条完整路线,按照既定路线在存储区进行拣货,拣货完毕后,AGV小车载着目标货架前往拣货口由人工拣选货物,此后AGV小车载着拣货完毕的货架送回至存储区,继续执行下一个任务,不断重复上述过程,直至订单结束。

图1 智能仓储系统仿真模型图

在目前“货到人”智能仓储系统中,AGV小车从拣货口将货架放回至存储区时,一般选择返回该货架原位置处,但是这种方式忽略了小车距离下一订单货架位置,导致拣货效率变低。

2.2 三种货架返回位置描述

2.2.1 返回原位置

此种情况是三种情况中最为简单的一种,这种方式货架的相对位置是不变的,所以只需要绑定货架和位置即可,拣货后AGV小车原路返回即可实现这种返回方式。

但是,如果小车在最左侧托起货架,拣货后小车需要原路返回,再到下一个订单货架处,此过程就会使小车花费在路程上的时间较长,导致效率变低。

2.2.2 返回离小车最近的位置

此种情况需要计算小车的相对距离,本文将路网抽象成二维数组,通过简单计算相对距离来实现这种方式。

但这种情况也有一个很大的弊端:距离拣货口附近的空位置会被快速占满,这就导致仿真过程也会慢慢地向第一种情况演变,最终导致整体效率降低。

不仅如此,当右侧距离拣货口最近的货架基本被占满时,就会导致小车只能回到左侧放置货架,如果下一个订单又在右侧这就会导致AGV小车在路程上花费的时间相对较长。

2.2.3 返回下一个订单最近的位置

第三种情况的实现较为复杂,需要根据下一个订单计算目标货架附近最近位置,因为小车无论需要将货架放在哪里,总是会根据订单去到下一个目标货架,所以本文推测直接根据下一个订单寻找下一个最近位置效率最高。

3 基于AnyLogic仿真模型的对比分析

3.1 模型构建与仿真过程

AnyLogic是一款针对离散、系统动力学、多智能体以及混合系统的建模和仿真工具,是一款独创的仿真软件,将智能体的建模方法与系统动力学相关方法相结合,其中包含各式各样的库和实体,满足绝大多数建模者的需要。其应用领域包括物流业,制造生产业,行人交通、疏散仿真、城市规划建设等。

本文模型当中主要涉及到AGV、订单、拣货台、货架四个活动对象。通过在AnyLogic软件中分别为不同的活动对象创建属性,编写方法(函数),设置事件状态图等方式设定活动主体的特征与行为,并实现活动对象之间的交互。基于此,本文构建出了三种返回模式的模型仿真。

3.1.1 订单与AGV交互流程

首先,如图2所示,根据数据源,货架台将会随机摆放货物,货物上货架的同时,AGV小车加载订单,判断第一个货物台等待命令,当按下按钮时相当于对小车发送“开始”的消息,此时AGV被分配订单,开始运行。

图2 订单与AGV小车交互流程

3.1.2 智能仓储基本参数设置

本文基于现代智能仓储建立一个基础仓库模型,基本参数设置如表1所示。

表1 仓库参数设置表

3.1.3 仿真模型中关于AGV小车主要设计

①时间统计功能。

本文以从当前拣货台出发经过下一个目标货架拣货最后到达下一个拣货台所需时间为主标准,衡量三种方式的好坏。

②避障排队等待。

本文以AGV小车进行避障及排队操作消耗时间为副标准。为了提高拣货效率,应尽可能缩短避障排队等待时间。

3.1.4 仿真过程

在AnyLogic软件中,搭建仓库模型主题,按照以下步骤进行仿真模拟。

第一步设置四种活动对象的特征和行为,利用状态图和事件关系,实现相互之间的交互,搭建仓储仿真模型。

第二步设置AGV小车的三种返回方式,计时函数,分别计算时间。

第三步运行仿真模型。

运行智能仓库仿真模型,观察仿真过程,运行过程中出现AGV未按照三种方式返回,或在托起、卸下货架时出现问题,需要终止模型,重新修改AGV的行为(函数)。

图3 Kiva模型仿真运行主界面图

图4 AGV小车托起货架图(3D)

图5 AGV小车托起货架图(2D)

第四步收集仿真实验数据。

在AnyLogic的控制台中可以对行为、时间等指标进行可视化的显示,只需在对应的活动对象中设置相对应的函数。其控制台输出如图6、图7所示。

图6 控制台全局图

图7 时间统计(左)排队等待(右)

基于AGV货架返回时间统计,排队等待统计,这两个指标均在一定程度上反映了三种方式和订单的好坏。返回时间指标记录三种返回方式的时间,是衡量三种返回方式的基本指标。排队等待指标反应三种方式返回时选择拣货口的密集程度,等待时间越长,越拥挤,AVG效率越低。

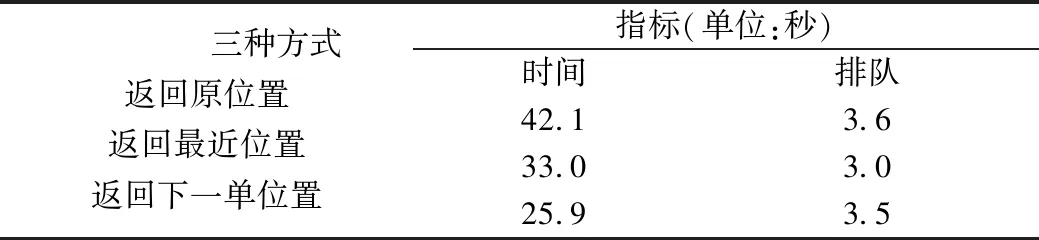

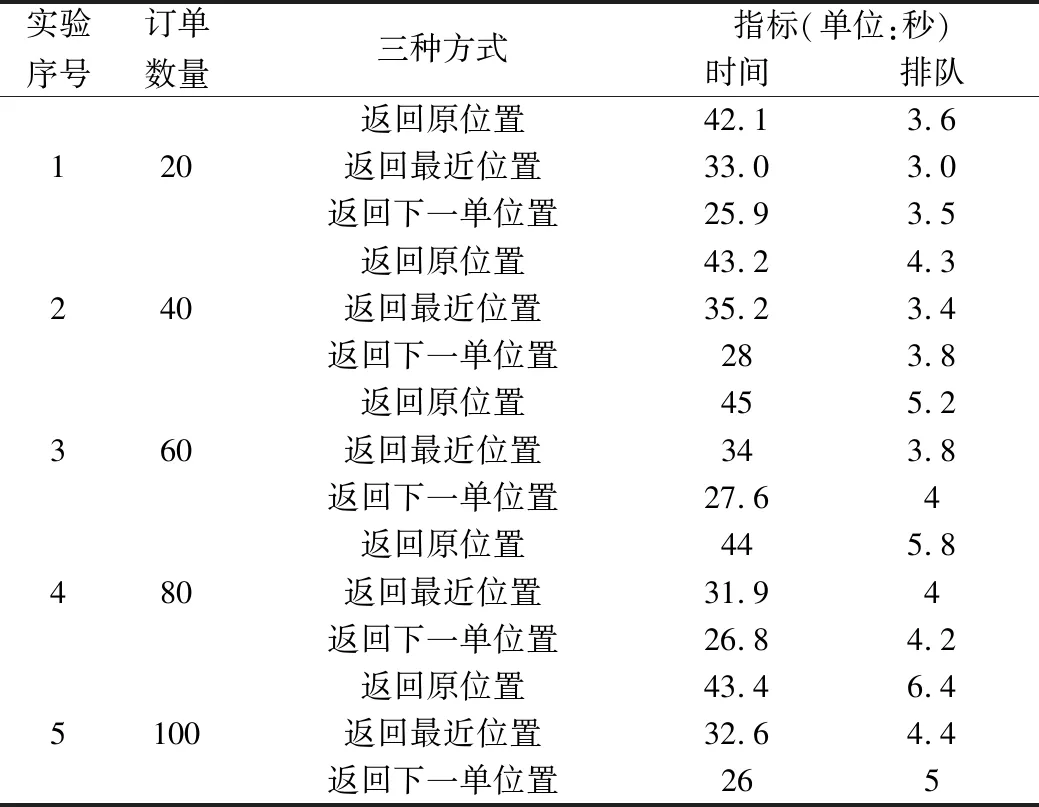

3.2 三种返回模式拣货效率对比分析

通过对三种返回方式分别进行仿真,并进行若干组实验,记录实验仿真数据,在AnyLogic中处理实验数据,最终其仿真结果如表3所示。

表2 三种不同返回方式所需要的时间

图8 数据处理结果

图9 三种返回方式时间散点图

表3 三种返回方式平均运行时间

三种返回方式中第三种整体用时最短,效果最好,第二种方式排队时长最短,因此反映出拣货口利用效率最高,合理地使用三种方式可以使“货到人”系统更加高效快速。

4 结论

为了有效提高“货到人”拣选模式下的拣货效率,通过研究拣货后的不同货架返回位置对仓库订单拣货效率影响,基于三种返回位置是仿真实验对比,得出货架返回到离下一订单最近的位置方式所需时间最短,拣货效率最高。