大跨径悬灌连续梁0号块混凝土施工质量控制关键技术

2022-02-21王建红WANGJianhong

王建红WANG Jian-hong

(中国铁路上海局集团有限公司上海铁路枢纽工程建设指挥部,上海 200000)

0 引言

大跨径悬灌连续梁0号块(后文简称“0号块”)具有截面尺寸高、混凝土方量大、预应力管道多等特点,0号块混凝土施工难度大,蜂窝麻面、支座板上方脱空、混凝土不密实等质量缺陷频发。采取有效的混凝土浇筑措施是保证0号块施工质量的关键,本文依托新建上海经苏州至湖州铁路东苕溪特大桥120#-123#墩跨湖嘉申线(90+180+90)m连续梁拱0号块施工实践,重点阐述了混凝土浇筑质量控制的关键技术。

1 工程概况

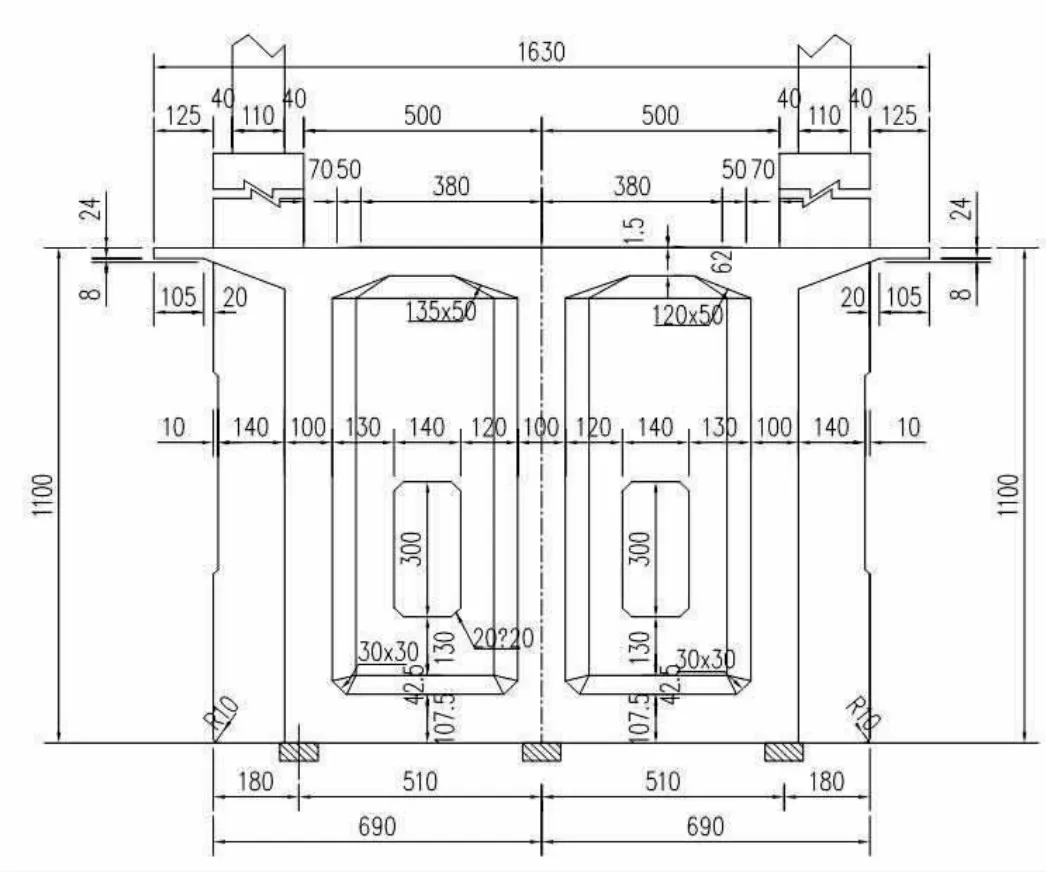

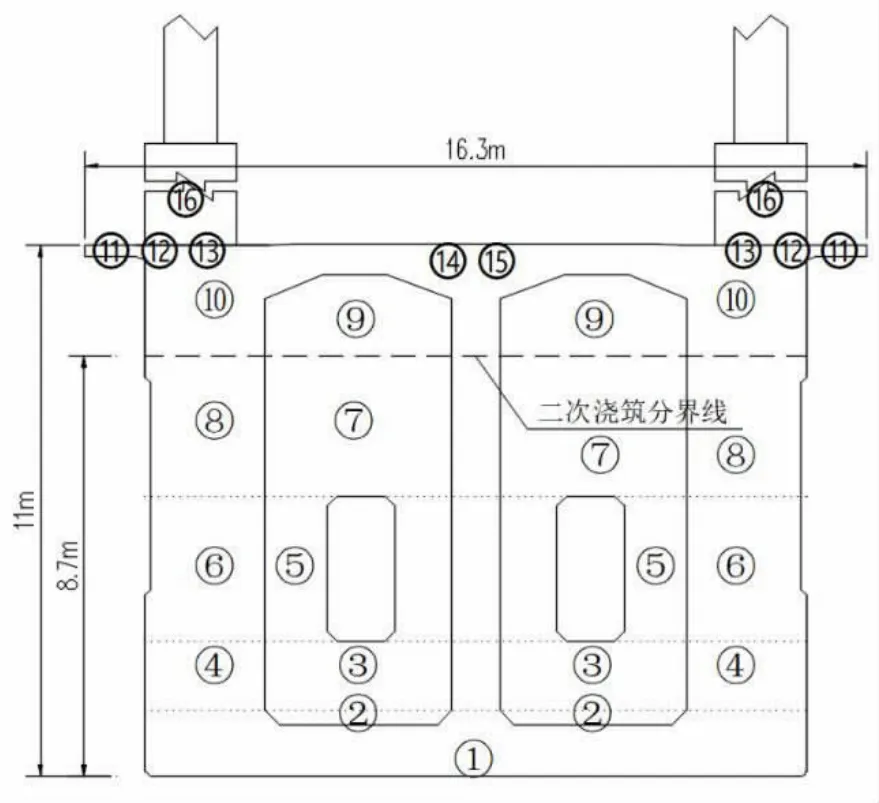

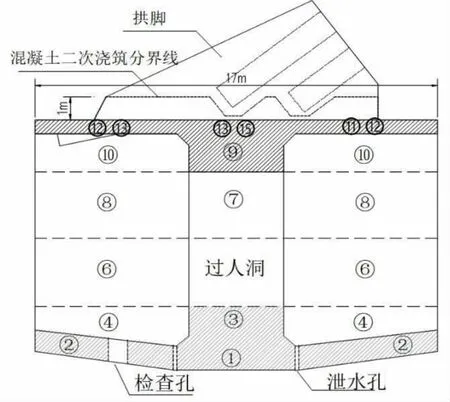

新建上海经苏州至湖州铁路东苕溪特大桥120#-123#墩连续梁拱横跨湖嘉申线(规划三级航道),孔跨布置为90m+180m+90m,主梁全长361.6m,采用预应力混凝土单箱双室箱梁截面形式,拱肋为钢管混凝土结构。箱梁0号块节段长17m,梁面宽度16.3m,箱梁底宽10.8m,翼缘板宽度1.25m;中支点处箱梁中心梁高11m,顶板厚度为0.62m,翼缘板端部厚0.24m,底板厚度为1.075m,腹板厚度为1.5m(见图1),墩顶中支点处横隔墙厚度为4m。0号块混凝土共1575m3(含拱脚),采用梁柱式钢管支架现浇施工,2021年7月底完成浇筑。

图1 0号块中支点横断面图

2 0号块混凝土施工质量控制难点

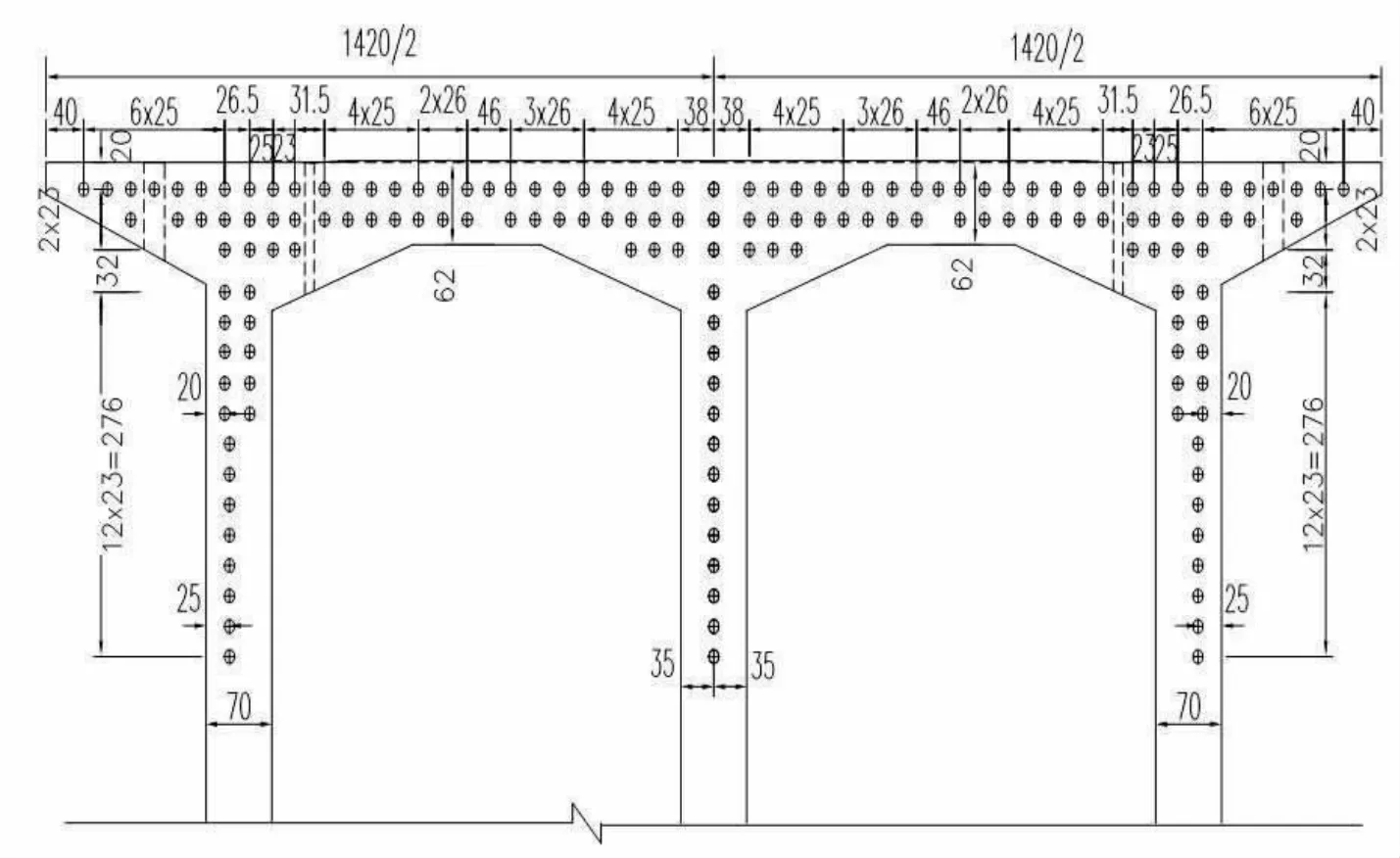

高速铁路大跨径预应力混凝土连续梁采用箱形截面,0号块位于连续梁中支点处,具有截面高、混凝土方量大、普通钢筋及预应力筋密集等特点(见图2)。因此,混凝土施工质量控制存在以下难点:

图2 0号块纵向预应力横断面图

①易造成混凝土离析。0号块波纹管、钢筋等比较密集,且截面最大高度达11m,下料高度大,易造成混凝土离析。同时,在混凝土浇筑过程中由于钢筋阻隔,混凝土下料困难时采用振捣棒强行驱赶下料,易造成混凝土中粗骨料与胶凝材料分离。

②易产生界面冷缝。0号块浇筑方量大,所需时间较长,新旧混凝土界面易出现冷缝。

③易产生蜂窝麻面、脱空不密实等现象。在支座板上方、隔墙、倒角及腹板处因普通钢筋及预应力筋密集,混凝土下料困难,振捣棒难以深入到混凝土中,导致漏捣,从而产生蜂窝麻面、脱空等现象。

④易产生温度裂缝。0号块混凝土方量大,水泥水化热引起混凝土内部温度和温度应力剧烈变化,箱梁结构形式复杂局部养护困难易出现温度裂缝。

3 0号块混凝土施工质量控制关键技术

3.1 混凝土性能控制

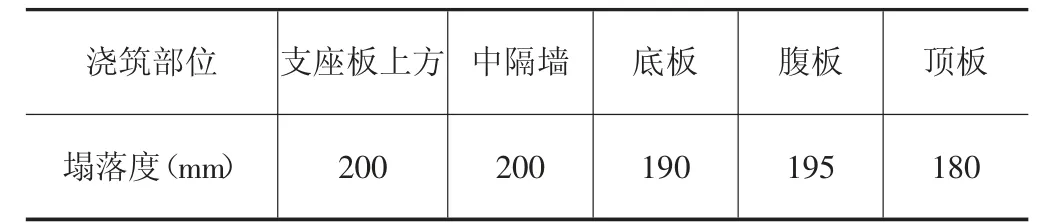

0号块采用C55混凝土,设计坍落度为160mm~200mm,含气量为2%~4%,水胶比为0.34。针对0号块钢筋密集、视觉盲区处采用不同的混凝土塌落度是解决脱空、不密实的有效措施。0号块混凝土浇筑时,横隔墙范围混凝土坍落度为200mm,底板、腹板及顶板混凝土坍落度宜控制在180~195mm之间,0号块具体部位混凝土坍落度取值(见表1)。

表1 0号块分区域混凝土塌落度取值表

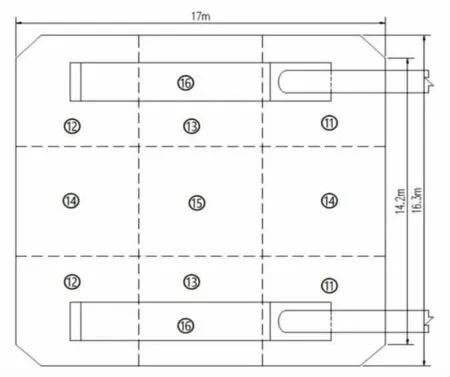

3.2 混凝土浇筑顺序

为避免产生不均匀沉降裂缝和界面冷缝,0号块采用分两次现浇成型,第一次浇筑高度为8.7m,第二次浇筑高度为2.3m,从悬臂端开始向桥墩位置方向浇筑,并按照水平分层(每层厚度30cm),纵、横向对称连续浇筑,上下按照底板、腹板、顶板的顺序浇筑(见图3、图4、图5)。

图3 0号块浇筑顺序(横桥向)

图4 0号块浇筑顺序(顺桥向)

图5 0号块浇筑顺序(顶板)

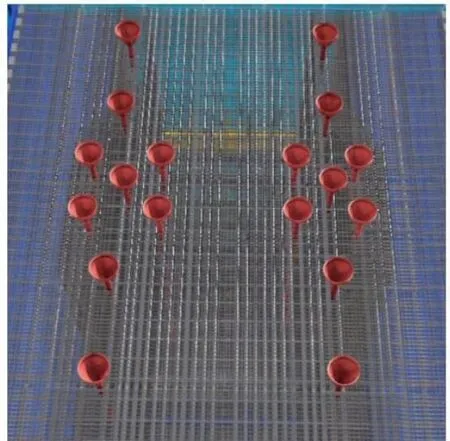

3.3 下料孔的布置

由于0号块截面最大高度11m,钢筋、波纹管等比较密集,易造成混凝土离析,且易因混凝土在下料过程中粘结在模板上,而产生蜂窝麻面。因此,为保证混凝土的浇筑质量,在腹板及横隔墙布设下料筒(见图6、图7),间距为1.3~1.5m。0号块混凝土分两次浇筑,第一次浇筑高度为8.7m范围,底板下料时,可从顶板直接下料。每个下料筒底口与浇筑面的距离应小于2m。布置下料筒时应避开波纹管位置。

图6 下料筒布设图(横隔墙)

图7 下料筒布设图(腹板)

3.4 混凝土振捣

连续梁0号块梁体高、构造复杂、混凝土方量大,易出现冷缝和蜂窝麻面病害,混凝土的振捣情况很大程度上决定了混凝土的浇筑质量。为此,采取以下质量控制技术措施:

①0号块横隔墙构造复杂,特别是底横隔墙处,四周封闭,在倒角处易出现视觉盲区,振动棒难操作,在横隔墙下料筒、无波纹管的位置临时开孔洞(50cm×50cm),作业人员从洞口进入横隔墙内进行振捣作业。

②采用插入式振捣器振捣混凝土时,移动间距不宜大于振捣器作用半径的1.5倍,且插入下层混凝土内的深度宜为5cm~10cm,与侧模应保持5cm~10cm的距离;每一振点的振捣连续时间为20~30s,以混凝土不再沉落、不出现气泡、表面呈现浮浆为度,防止过振、漏振。

③在支座处、倒角处、腹板根部和锚垫板处等加密振点,加强振捣,但不得过振,同时不得破坏锚垫板、波纹管等预埋件。

④浇筑过程中安排人员检查底腹板、横隔墙的混凝土密实度,尤其是倒角处,可采用小铁锤敲击模板,当声音不清脆时,则该部位混凝土已经密实;同时对模板接缝、拉筋、模板拉杆螺栓等进行巡视检查,及时上紧,防止漏浆。

4 大体积混凝土的温控措施

4.1 温控标准

混凝土的入模温度不宜超过30℃。应避免模板和新浇混凝土受阳光直射,控制混凝土入模前模板和钢筋的温度以及附近的局部气温不超过40℃。不宜在早上浇筑以免气温升到最高时加剧混凝土内部温升。混凝土养护期间,砼芯部温度不宜超过60℃,不得超过65℃;砼芯部与表面温度、表面温度与环境温度之差均不应大于15℃。

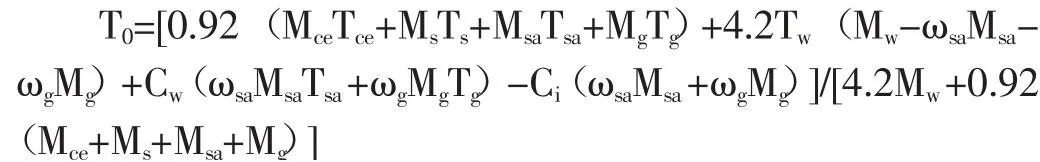

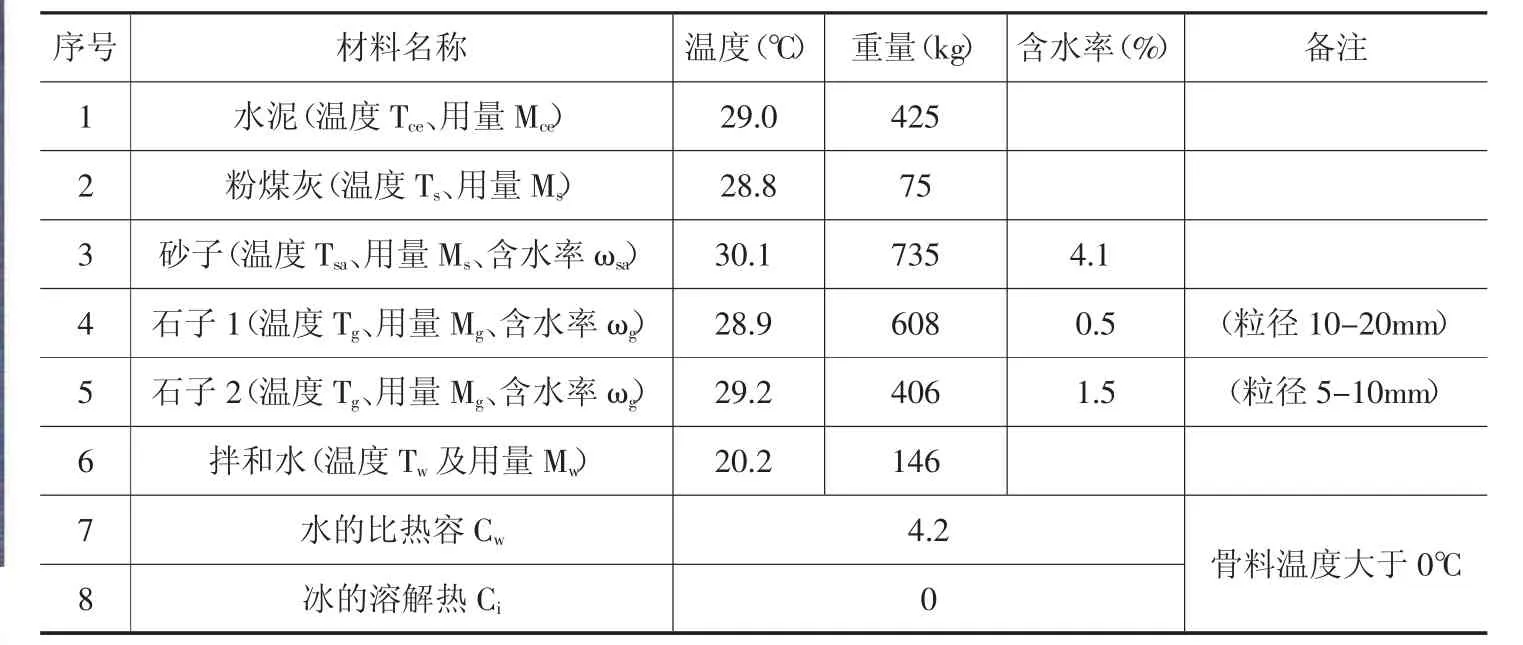

4.2 混凝土拌合物温度及出机温度计算

①混凝土拌和物温度T0。

带入表2数值,T0=27.8℃

表2 原材料温度及每盘用量

②混凝土拌和物出机温度T。

搅拌搅拌机棚内温度:Tp=31.5℃,则混凝土拌和物出机温度:T=T0-0.16(T0-Tp)=28.4℃<30℃,符合施工要求。

4.3 主要温控措施

①原材料降温。石子存放阴凉处,用高压冷水喷淋石子,但使用中要严格控制含水量;拌合用水必要时加冰块降温;安排专人对水泥罐喷冰水或地下水冷却,同时水泥罐用土工布包裹,防止暴晒。

②泵送混凝土的管道采用保温被包裹,并及时洒水保湿;混凝土浇筑前对0号块钢筋及模板进行洒水降温,并用吹风机将积水清理干净后开始混凝土浇筑。

③混凝土温度监测:为监测混凝土浇筑完成后表面及芯部温度变化情况,在0号块底板、腹板、顶板及横隔墙内分别埋设2根测温元件,一根布置在结构层中间位置用于监测芯部温度,另一根布置在结构层混凝土表面与覆盖物之间用于监测其表面温度。混凝土浇筑完成后开始对混凝土环境、表面及芯部温度进行监测,监测时间点分别为0:00、6:00、12:00、18:00。

④0号块混凝土方量大、浇筑时间较长,底板混凝土浇筑完成后应立即覆盖清洁的塑料膜,初凝后撤去塑料膜并覆盖土工布洒水养护;浇筑腹板混凝土时通过测温元件监测混凝土芯部温度变化情况,当温度较高时对腹板外侧模进行喷水降温。

⑤混凝土的养护:混凝土浇筑完成后,顶板四周设置防水橡胶条,混凝土表面覆盖土工布并洒水,采用蓄水养护措施;底板则覆盖土工布并洒水,每日洒水次数以保证现场土工布湿润状态为宜,一般不少于5~6次,养护期不应少于14d(湿度大于60%)。

5 结语

通过现场观察,0号块混凝土表面平整,无蜂窝麻面、露筋、空洞、剥落掉块等现象;通过人工敲击0号块支座附近混凝土,声音清脆、无回响;通过雷达检测图像无明显反射界面,无异常反射。因此,0号块混凝土外观质量良好,实体密实、无空洞等质量缺陷,观感及实体质量合格。本文基于工程实例,阐述了大跨径悬灌连续梁0号块混凝土施工质量控制技术要点,解决了施工中存在的一些问题,有效避免了0号块混凝土施工质量缺陷,对类似工程具有一定的借鉴作用。