车铣加工中心工作台组件结构分析及其设计

2022-02-21魏波王甜

魏 波 王 甜

(哈尔滨石油学院 机械工程学院,黑龙江 哈尔滨 150028)

1 研究目的与意义

工作台组件是车铣加工中心的重要组成部分,它可以实现功能有:工件在360°范围内分度旋转或任意分度定位和对结构复杂的零件进行加工。因此,工作台的尺寸精度、运动精度及组件间的相对位置精度会直接影响机床功能的实现,这也就对机床的性能有了更高的要求,同时对机床精度要求相应的提高[1]。

因此,能够全面对工作台组件进行分析,并分解各关键零件的重要作用,进而设计出适合机床性能要求的结构是至关重要的。

2 应用前景

随着中国制造业的快速发展,车铣加工中心将会被越来越多的使用,主要以扩大其加工范围,并提高其生产效率。预计将来的几年内,尽管一些机械行业因为产能过剩,而影响宏观调控力度,使得持续在低水平条件下,但部分机械制造业将有一个不错的增长速度,尤其是那些在国家政策鼓励条件下,大力振兴、发展的机械行业[3]。作为机械类制造业中主要机器,车铣加工中心将获得持续稳定的增长。

当下车铣加工中心的工作台组件已大量运用在立式车削机床、大型数控机床以及多种加工中心上,发展状况表现在:

(1)规格上,可以两头双向延伸,发展成小型、大型的工作台;

(2)性能上,可采用以铸造锡青铜为材料的蜗轮,全面提升工作台的转速以及工作台的承受的压强;

(3)形式上,继续开发出两轴联动、多轴并联相应结构形式的工作台[4]。

3 车铣加工中心工作台组件传动方案的设计

工作台组件其主要功能为:根据其系统控制指令,保证工作台组件完成圆周进给的切削加工,并使工作台组件完成分度功能。车铣加工中心工作台组件采用的驱动方式为伺服电机,利用无级调速的方式进行工作,故车削加工中心工作台组件的定位与重复定位精度由控制系统而决定[5]。

车铣加工中心的工作台组件作为一个整体,主要由电机、传动、执行、支承、控制等系统组成,传动系统作在电机与执行系统的联系部分,用来传递运动、动力,进而实现工作台组件的分度运动。该车铣加工中心,其电机采用伺服电动机驱动,传动系统由两个传动箱体、一个主轴组件承担,里面装有齿轮、轴、轴承等传动零件、实现传力、分度和旋转的功能。

该车铣加工中心传动方案分析如下:

传动零件主要采用齿轮、齿圈,其能承受的载荷较高,并且有较稳定的传动比,其传递的功率、速度范围较大,结构相对紧凑。将多对齿轮放在系统的高速级,实现运动、动力的传递,将齿轮、齿圈放在系统低速级,可获得旋转和分度的功能,其方案制定较合理。

4 工作台组件关键零件的总体设计

工作台组件主要由工作台、工作台底座、工作台主轴组件、C 轴传动箱、主变速箱,组成,在UG 建模条件下,其装配图见图1,其关键零件设计如下:

图1 工作台组件整体装配图

4.1 工作台和齿圈设计

工作台作为重要的回转零件,在其上应有工件的装夹和找正。工件通过夹具固定在工作台上后,随工作台的转动而实现被加工的过程,工作台的另一个作用就是起到支撑作用。为了满足其分度的功能,故工作台做成圆形件,此外工作台表面需要T 型槽,用于工作台上夹具的定位夹紧。为了保证工作台其耐用性更好,则在工作台的中心处加工出一个通孔,主要用于安装衬套,而工作台下端面则需用转轴定位。

齿圈作为其工作台分度的重要零件,整个工作台的旋转和分度是靠齿圈来提供动力,主要功能就是传递扭矩,齿圈是用螺钉连接到工作台上的。工作时,齿轮与齿圈的啮合传动,将带着工作台及转轴一起运动。利用UG 建模,则工作台与齿圈结构如图2。

图2 工作台与齿圈结构

4.2 工作台主轴组件的设计

工作台主轴组件通过推力滚子轴承、圆柱滚子轴承、套筒、调整垫及螺栓螺母标准件等固定在工作台与底座之间,主轴底端法兰与工作台底座用螺钉连接,轴承套与工作台用螺钉连接,间隙用调整垫圈调隙。工作台主轴组件作为承上启下的作用,用于连接工作台与工作台底座,工作台主轴是一个空心的阶梯轴结构,是工作台的回转中心,也是支撑工作台及被加工工件的重要零部件。该主轴主要用于分担工作台重量,使得工作台绕轴而进行旋转,由于轴功能结构及使用性能要求,该轴的材料选用40Cr,通过调制热处理而获得较高的硬度。

主轴组件中另一个重要的零件就是轴承,轴承的的游隙也是作为影响主轴转动误差的一个重要条件,进而影响工作台组件分度功能。

4.3 工作台底座设计

工作台底座材料为灰铸铁,工作台底座前体和工作台底座后体通过螺栓螺母拼接而成,组成工作太底座,工作台底座用于支撑整个工作台及被加工工件重量,安装在工作台上的夹紧装置实现工作台精密分度、定位的功能。底座的主要作用是支撑作用;同时它也是连接各功能部件的中介(主变速箱,C 轴传动箱),它们之间的相互位置精度是影响机床性能的关键,所以对他们的形位公差有较高的要求。利用UG建模,则工作台底座结构如图3。

图3 工作台底座结构图

4.4 主变速箱和C 轴传动箱

C 轴传动箱是一个多孔类的薄壁传动箱体,是工作台组件中的重要零部件,主变速箱是传动箱体,同C 轴传动箱一样是工作台组件中的重要零部件,区别为:C 轴传动箱为车铣加工中心的分度及圆周进给提供动力,而主变速箱是实现工作台的车削加工的条件。

5 工作台齿圈变形对工作台组件分度功能的影响

齿圈作为一个重要的零件,其变形情况直接影响工作台组件分度功能,齿圈和工作台相连,其中共有两个关键结合面;即一个为与工作台配合面,采用过渡配合;另一个是螺钉相连的环形接触面。齿圈于工作台上结构较为特殊,并具有重要的功能,另外齿圈为薄壁零件结构,所以在传力过程中,极易引起变形。

在对齿圈功能进行分析后,根据其约束条件、受载荷条件情况,建立了齿圈的受力模型,主要能够清楚的表现出零件与其相配合件的装配关系,则齿圈结构和工作台间的装配位置关系见图4。

图4 齿圈结构和工作台间的装配位置关系

C 轴传动箱里的一对消隙齿轮、主传动箱里与齿圈小齿轮,他们的位置关系是齿圈受载荷进行分析的重要约束条件,小齿轮主要提供切削动力,其消隙齿轮对除了用于消除齿间的啮合间隙时,更重要的作用是满足工作台的分度。这三个齿轮中,小齿轮与齿圈啮合受力为主要研究对象,其运动的平稳性、齿面的变形、磨损破坏对齿圈变形有着重要的影响。消隙齿轮与齿圈的啮合,影响着工作台分度、运动的准确性。齿圈与主传动箱小齿轮相互啮合,并实现连续传动,则齿圈受到交变载荷的作用,其主要应力形式为脉动循环,齿圈的基本参数如下:材料45 号钢、齿数288、模数16 mm、压力角20°、螺旋角4.5°。

根据齿圈参数,可得到齿圈的直径,具体的计算见式1。

已知工作台最大转矩为:460KN.m,齿圈受到圆周力Ft、径向力Fr、轴向力Fa、法向力Fn,则相应的计算见式(2)、(3)、(4)、(5)。

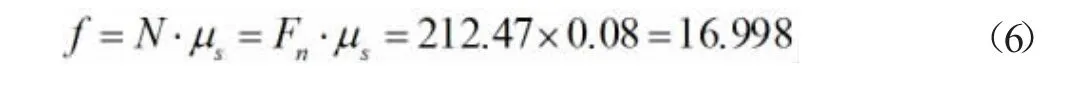

由于齿圈与小齿轮啮合时的受力状况,所以取摩擦系数为0.08,则摩擦力的计算见式(6)。

为了使ANSYS 分析更加简便,减少其力的个数,而将外力和摩擦力做合成,则x 方向、y 方向、z 方向、总受力的计算见式(7)、(8)、(9)、(10)。

齿圈重合度为端面、纵向的重合度的总和。则表达式为:ε=εa+εβ。在这里将齿圈、小齿轮作为研究的对象,根据条件:齿圈的齿数288,小齿轮的齿数36,而螺旋角是4.5°。

即端面的重合度:计算见式(11)。

即纵向的重合度:计算见式(12)。

可得总重合度:计算见式(13)。

齿圈变形直接影响工作台组件的分度功能,通过对工作台齿圈进行载荷计算,目的是为后续装配在工作台上变形作进一步的分析。齿圈与主传动箱中小齿轮齿面啮合,在约束、载荷的作用下,传递切削动力,能够完成车削加工功能,C 轴传动箱中的消隙齿轮对可以消除反响啮合间隙,可以有效地控制啮合误差并减少传动误差与回程误差,提高齿圈稳定性和使用寿命,并保证工作台主轴的传动、分度功能[5]。

通过对齿圈施加载荷,进而对齿圈做变形分析,通过齿圈变形的分析,得到齿圈受到载荷作用下的齿面变形情况,由于齿圈的变形,致使齿圈齿面轮廓失去正确形状,从而导致工作台组件分度不再准确。

将上述计算所得载荷施加于齿圈上,利用ANSYS 软件,通过对齿圈应力、应变、变形分析,由于齿圈变形的不均匀,使其传动出现误差,进一步影响工作台组件分度功能准确性的保证。按照其相应的载荷约束条件,输出齿圈的应力、应变、总体变形云图见图5。

图5 应力、应变、总体变形云图

从变形云图里可以清楚地看到齿圈整体变形的不均匀性,变形从齿顶部向内依次递减,齿顶圆附近变形较大,对工作台组件的分度影响较为严重,不妨可采用更为严格的表面热处理方法,增加其硬度,提高其抗变形能力,进而保证工作台组件分度的准确性。

6 结论

本文将车铣加工中心工作台组件的结构做出全面的分析,明确了车铣加工中心工作台组件的旋转与分度过程,掌握了其工作原理及结构,通过对工作台组件各关键零件的UG 建模,充分认识了工作台组件重要作用,进而解决了工作台组件中各关键零件设计过程,重点对齿圈进行了载荷计算的重要分析,利用ANSYS 软件,做出其整体变形云图,采用表面热处理提高其硬度的方式抵抗变形,从而进一步确保工作台组件分度功能的准确性。