粉质黏土地层条件下盾构下穿既有隧道变形控制技术探讨

2022-02-21姜留涛杨延栋王志宏

姜留涛,杨延栋,王志宏

(1.陕西铁路工程职业技术学院,陕西 渭南 714000;2.中铁隧道局集团有限公司,广东 广州 511458;3.中铁八局集团有限公司,四川 成都 610036)

0 引言

随着我国城市地下空间的大规模开发和利用,大量穿越既有线路的隧道工程涌现。而当盾构下穿既有隧道时,若地层沉降控制不当,则极易诱发既有隧道产生较大变形,从而影响既有隧道的安全。因此,如何精确控制盾构下穿既有隧道的变形问题,是亟待解决的工程难题。

针对盾构施工变形控制问题, 诸多学者已开展了一系列有益的研究。 陈湘生等探讨了复杂地层环境条件下小曲线半径盾构隧道下穿既有运营隧道的施工技术[1];仇文革等通过理论分析、数值模拟、现场测试的方法就有关施工对邻近结构的力学行为进行了研究[2-7]。 由于地质条件的复杂性、差异性和特殊性,使得盾构施工变形精确控制更为困难,特别是在粉质黏土地层地质情况下, 盾构下穿既有隧道变形控制技术的研究尚有不足,因此有必要进一步结合具体工程条件,研究盾构施工穿越既有隧道的变形控制问题。 笔者试以郑州地铁某区间盾构隧道工程为研究背景,探讨在粉质黏土地层条件下,盾构下穿既有隧道的变形控制技术,以期为类似工程提供参考。

1 工程背景

1.1 工程概况

郑州地铁某区间新建盾构隧道下穿既有隧道,两线平面位置相交为90°,正穿长度为23 m,隧道净距为2.528~2.808 m。新建盾构隧道主要穿越黏质粉土③32和粉质黏土③21两类地层,拟采用两台直径为6 480 mm 的辐条式土压平衡盾构机施工。

1.2 工程地质概况

根据工程地质详勘报告可知, 工程区地表地层依次为:杂填土①1、粉沙③31C、黏质粉土③31、黏质粉土③32、粉质黏土③21。各土层岩性描述为:杂填土①1以灰黄色稍密粉土为主,夹有可塑状粉质黏土、砖块和石子,厚度为0.20~4.50 m;粉沙③31C呈黄褐色,稍湿,稍密~中密,矿物成分以长石、石英、云母为主,局部多夹黏性土, 夹粉土薄层, 厚度为0.70~10.50 m;黏质粉土③31厚度为1.30~12.90 m;黏质粉土③32呈黄褐色,稍湿~湿,中密~密实,摇震反应中等,干强度低,韧性低,局部含少量钙质结核及锈黄色、灰白色斑点,场区普遍分布,厚度为0.70~11.20 m;粉质黏土③21以黄褐色为主,局部为红褐色,含少量钙质结核,局部富集,核径一般为10~40 mm,可见少量灰黑色斑纹, 局部夹灰绿色条纹或团块, 可塑~硬塑,厚度为1.40~9.10 m。 场地地下水的主要类型是第四系松散堆积物孔隙水,其主要存于细沙层中,地层下部未见沙层, 仅上部局部沙层存在少量上层滞水,地下水埋深约为19.6~21.6 m,且黏质粉土③32和粉质黏土③21透水性较低。 地层构造和主要物理指标如表1 所示。

表1 地层构成和主要物理指标Tab.1 Stratum composition and main physical indicators

2 盾构施工地层变形诱发因素

2.1 地层变形分析

地铁盾构施工隧道变形的主要表现是地层下沉和隆起,一般情况下,多表现为地层下沉。 由以往的工程实践经验可知, 诱发地层下沉的主要原因有盾构机尺寸不符、超欠挖、推进参数设置不合理、盾壳前行对周围地层的摩擦和剪切作用、 隧道结构变形等,具体如表2 所示。

表2 地铁盾构施工隧道地表变形原因分析Tab.1 Analysis of ground deformation of subway shield construction tunnel

2.2 试验段数据分析

通过对试验段掘进数据整理分析, 得出以下结论:(1)盾构通过时,土体基本稳定。 管片脱出盾尾后,土层先快速下降,然后缓慢沉降,沉降曲线与一般土层的五阶段沉降曲线形态总体趋势一致。(2)加大同步注浆压力可使地面与深层土体出现微隆起,最大升起0.5 mm 左右,从而降低了盾尾脱出时的沉降速率。在实施穿越时,可通过加大同步注浆压力来调整隆起值。 (3)试验显示,地表下15.8 m 处土体沉降约为2~3 cm,与计算结果基本一致,继而可计算出的既有隧道沉降数据差异不会太大。(4)试验数据显示, 土体长期滞后固结引起道床沉降值约为2.0 mm,盾构穿越施工后,道床需要隆起2.0 mm 以上,方可实现在不进行补偿注浆工况下沉降为零。

2.3 地表沉降控制思路

控制地表沉降的总体思路是, 遵循地层沉降规律,充分利用导致地表隆沉的因素,趋利避害,尽可能保持隆起或减小沉降, 将最终沉降值控制到理想状态。 通过试验段现场监测, 如按正常掘进参数推进,既有线隧道最大沉降值达3.11 mm。 因此,按总体变形控制方案,保持正常掘进参数,使前方既有线道床隆起3 mm,再通过向盾壳注入克泥效和加大同步注浆及二次注浆压力来维持隆起高度, 并配制高稠度、低收缩的同步注浆浆液,使滞后固结沉降缩小至1 mm。 总之,应采取多措施,努力抵消所有沉降,以达到零沉降目标。

3 盾构下穿既有隧道变形控制

3.1 盾构掘进参数控制技术

在盾构机掘进过程中,掘进速度和刀盘转速、土仓压力、 总推力等施工参数是精确控制施工变形的关键。 通过理论计算、施工经验借鉴、现场监控量测数据、渣土改良等形式,适时调整和优化各项施工参数,可以精确控制隧道变形。

3.1.1 盾构掘进速度控制

盾构机掘进速度的设定应与切削角度、 注浆匹配度一并考虑。 掘进速度必须适应切刀的切削刃角度,务必使刀盘在前进中不断旋转切削土体,不能挤压土体,以免造成土体扰动加剧或隆起过大;掘进速度与注浆速度相匹配, 使同步注浆液能够填满管片与土体的间隙,并注意保持一定的压力;在推进过程中,可以保持一定的推进速度,以减少土体随时间延长而增加的沉降趋势。

通过对试验段数据总结分析,可得出如下结论,掘进速度越均匀、变化幅度越小,对沉降影响越小,且沉降量也较小;反之,掘进速度变化幅度越大,对沉降影响越大,且沉降量也较大。 所以,盾构应匀速掘进,使刀盘充分切削土体,从而减少地层损失和对周围土体的挠动。

3.1.2 土仓压力控制

盾构近距离穿越既有隧道时, 盾构土仓土压力与一般条件稍有差异,可按式(1)计算既有隧道产生土压力的损失值ΔP。

式中:k 为隧道对盾构的投影系数,垂直取1;γi为隧道范围内成层土容重;hi为隧道范围内成层土厚度;γc为钢筋混凝土重度;D 为隧道管片厚度。

本项目土仓压力理论计算值约为116.7 kPa,故设定土仓压力为1 200 kPa, 保持略低于静止土压力,波动不大于10 kPa。同时,掘进时,严格控制总推力、推进速度、出土量等与土仓压力有关的参数,以保持土压稳定。

3.1.3 既有隧道水平位移控制

在受刀盘、 土仓压力和盾构机体摩阻力的共同作用下,既有隧道在向上隆起的同时,会伴随水平位移。 所以,当刀盘接近既有隧道时,应适当降低土仓压力和掘进速度,并在盾壳注入膨润土浆液,以减阻或降低同步注浆压力,减小水平位移。 必要时,应停止掘进,使水平位移回到容许值范围。

3.1.4 渣土改良控制

案例中,在泡沫发泡率为3%、膨胀倍率FER=14、混合液注入率为60%、每环原液使用量为80~90 L 的条件下,每环增加喷水10 m3,土面高度不低于土仓的2/3,利于渣土搅拌均匀,并且具有良好的坍落度。

3.2 克泥效法施工控制技术

3.2.1 克泥效法的特点

“克泥效”法施工材料是由合成黏土矿物、胶体稳定剂和分散剂合成的一种粉剂材料。 该材料与水按照比例拌和成浆液后,与水玻璃混合搅拌,能胶结成不易被水稀释、有一定支撑力、低强度的永不凝固的黏土。 在盾构施工掘进的同时,注入克泥效材料,使其在同步注浆到达前填充间隙,并渗透上方土体,形成泥膜稳定地层, 从而可以减少上方软弱地层受扰动后的自然下沉。 克泥效法具有以下特点:(1)双液混合反应凝结时间为6~20 s, 混合完成后强度永不变化;(2)混合前单液流动性良好,远距离泵送也不会堵管,不需要每环清理管路,施工便捷;(3)双液混合后具有很好的抗水性和挡水性, 适用于富水地层及下坡区间;(4)具有较高承载力以及抗沉陷性,体积不易压缩。

3.2.2 克泥效法的工艺流程

克泥效施工工艺流程如图1 所示。

图1 克泥效材料注入流程图Fig.1 Flow chart of grouting

3.2.3 克泥效法的技术要求

(1)控制注入量和注入压力。 使用克泥效法时,宜以填充间隙及时饱满为主。 由于盾壳距离既有隧道的底部非常近,注入量过大,可能形成的注入压力会对顶部既有隧道结构产生影响。一般情况下,应根据掘进速度调整注入流量,同时控制注入压力,保证掘进、注入同步,不注入,不掘进。本工程案例采用克泥效400 kg、水846 L、水玻璃50 L 的配合比,保证克泥效溶液黏性强度在300 dPa·s 左右, 确保浆液流动性。 按140%~160%的注入率,每环A 液的注入量为1.0 m3,注入压力为0.2~0.3 MPa,时间为25~30 min。 穿越既有地铁隧道期间,克泥效注入压力应结合既有隧道自动化监测数据进行动态调整。(2)注入起止时间选择。 考虑到盾构机盾体的长度及盾构施工的影响范围,克泥效需在到达既有线前10 环开始注入,盾尾通过既有隧道后停止注入。 (3)注入位置确定。 受盾体自重的影响,盾构机推进时,盾体下部会紧贴土体,因此开挖间隙主要集中在上部点位,需要在前盾顶部11 点钟或1 点钟位置的径向孔单点连续注入克泥效材料,及时填充空隙。保证到达既有线前,盾体的周围形成一道可靠的密封阻水黏土环,有效填充盾体与土体之间的间隙。这样做,除有效控制盾壳上部土体沉降外, 还可阻止同步浆液流向土仓, 以使在提高同步注浆压力调整沉降量时能够起到密封作用,持续稳定保持同步注浆压力,达到预期控制效果。

3.3 同步注浆施工控制技术

在盾构机掘进过程中, 在脱出盾尾的衬砌管片背后, 同步注入足量的浆液材料充填盾尾环形建筑的空隙技术, 称之为同步注浆技术。 施工中应按照“确保注浆压力,兼顾注浆量”的原则,优化设计浆液配合比,降低浆液析水率,缩短初凝时间,提高填充质量, 使浆液充分填充管片与土体间的空隙且既有线不会过高隆起。 盾构同步注浆压力引起的地表最大竖向位移可按公式(2)[8]进行计算。

式中:P 为土压力,kN/m2;Ru为盾构刀盘开挖半径,m;E 为弹性模量,MPa;h 为隧道埋深,m。

根据该隧道的具体参数(埋深h=18 m,开挖面土压力为P0=265.2 kN/m2;Ru=3.22 m; 弹性模量E为9 MPa;泊松比为0.31)可得,当注浆压力P=0.035 MPa 时,地面隆起值Umax=0.2 mm;当注浆压力P=0.135 MPa 时,地面隆起值Umax=0.9mm。在均匀注浆压力作用下, 隧道上方地表沉降量随着注浆压力的增大而逐渐减小,但是当超过一定界值时,注浆位置上方土体处会产生隆起现象。 注浆压力为0.30 MPa时,地表竖向位移值基本不变。 如地表隆起值偏小,可升高至0.4 MPa,保持隆起值稳定在控制值范围内。

3.4 二次注浆施工控制技术

为了提高背衬注浆层的防水性及密实度, 解决同步注浆可能带来的局部不均匀或因浆液固结收缩产生空隙,需要进行二次注浆。二次注浆作业流程如图2 所示。注浆时,在确定需要二次注浆的管片环号后,根据现场实际情况,在下穿影响范围内采用每环一注的注浆方式。注浆位置选在隧道上部150.00°范围内,且避开封顶块。 相邻两环管片采用隔点位注,具体注浆位置如图3 所示。

图2 二次注浆工艺流程Fig.2 Secondary grouting technological process

图3 二次注浆范围Fig.3 Secondary grouting range

本案例二次注浆配合比是:水泥浆液(水500 g、水泥400 g)∶水玻璃浆液(水200 g、水玻璃100 g)为1∶1。初凝时间在52 s 左右,太短不利于浆液扩散,太长无法对上方土体及时形成支撑作用, 不利于控制沉降。 在盾尾后部第2~3 环管片处,用气动隔膜双液注浆泵通过管片顶部12 点位或其他最高位的吊装孔注入浆液。每环补浆0.5 m3左右,压力控制在0.3 MPa 以上,达到控制土体沉降的效果。 二次注浆要做到适时、适量、低压、多次,务必做到掘进和注浆同步进行,以防浆液抱死盾尾。

4 变形控制效果分析

4.1 现场监测方案设计

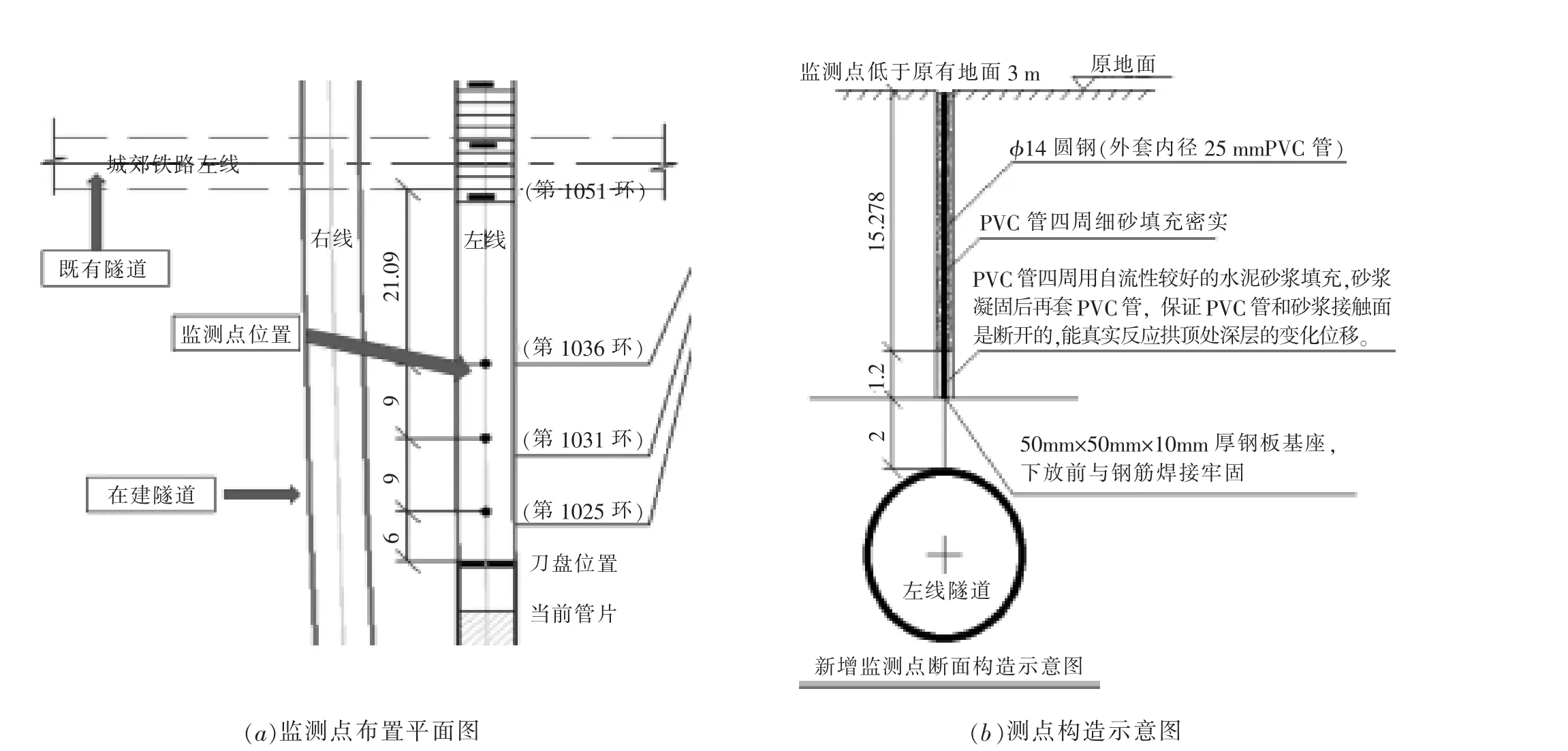

本案例按横向、 纵向和深层的顺序进行沉降监测点布置,如图4 所示。 在进行横向测点布置时,每5 环一个中心测点,每20 m 设1 个监测断面,每个断面横向布置15 个测点, 主要影响区测点间距为3~5 m,次要影响区测点间距为5~10 m。在进行纵向测点布置时,测点布设在隧道中线正上方,间距按盾体长度9 m 布设,按照既有隧道底部埋深15.8 m 埋设。这样布置的目的在于分析和掌握盾构掘进前、掘进过程中及掘进后对地表和拱顶以上2 m 位置的土体影响和具体沉降,并与理论计算的地表、深层15.8 m 处沉降数据进行比对, 以更准确地判定既有隧道沉降计算的合理性,为后期正式穿越提供参数。在进行深层测点布置时, 特殊的深层位移观测桩埋设在地表监测点附近,以便对应检查数据的可靠性。这种布置方法避免了传统的磁环式分层沉降仪精度偏低,测绳法钻孔直径大、安装复杂,对土体扰动较大等问题。

图4 沉降监测点的布置图Fig.4 Layout of settlement monitoring points

4.2 变形控制效果评价

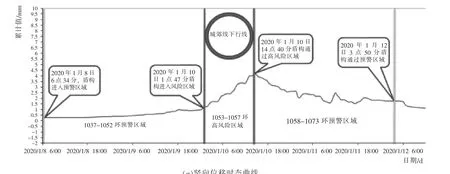

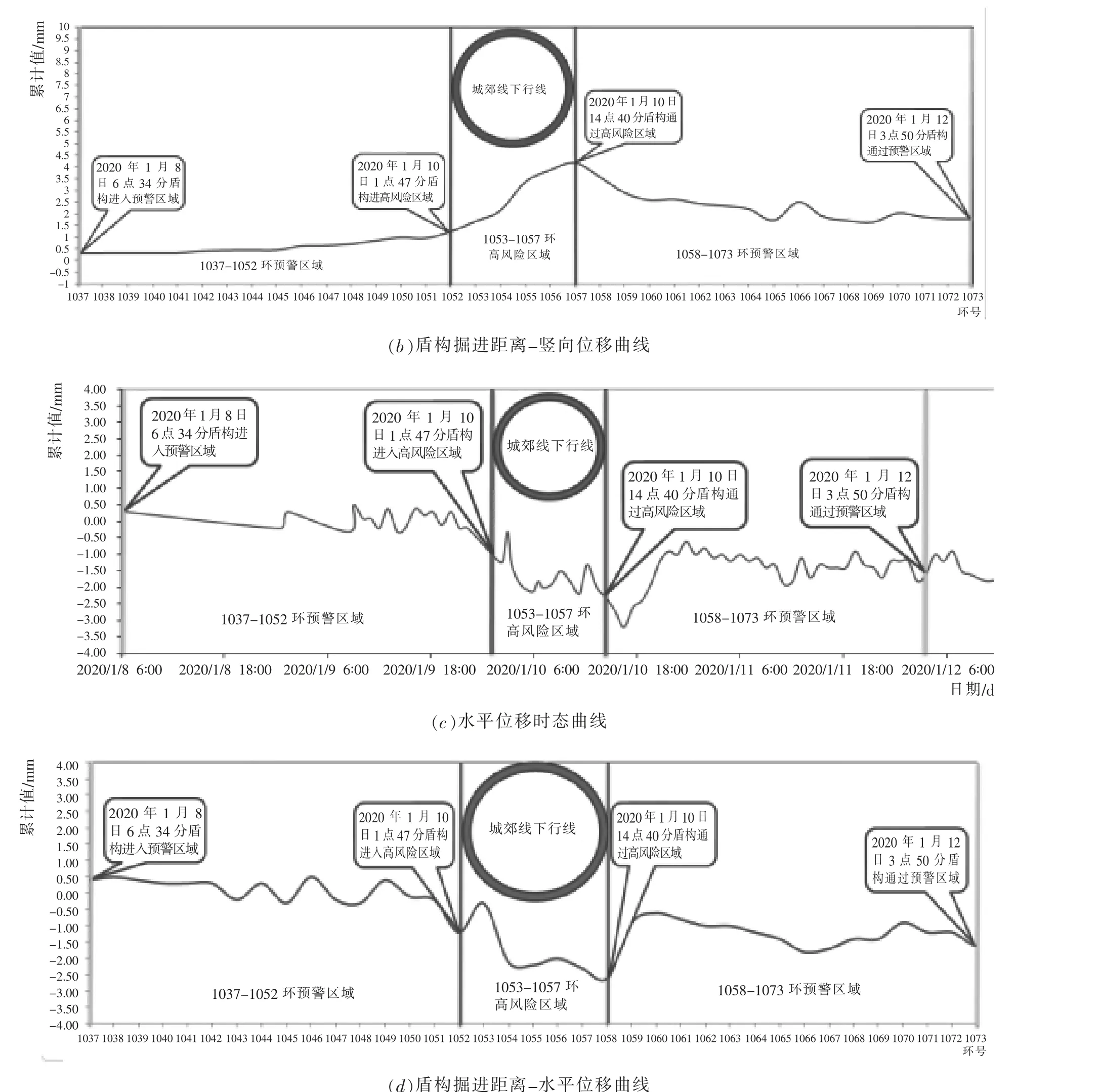

本案例左线盾构下穿施工所引起的既有隧道道床位移曲线如图5 所示。 由图5 可知, 在施工过程中,既有地铁轨道的沉降差、沉降量和水平位移量均得到很好的控制, 确保了地铁隧道结构和运营的安全。施工完成3 个月后,监测数据显示,沉降已稳定。监测数据表明: 既有隧道的衬砌和地表均有不均匀沉降,且最大沉降均在新建隧道正上方。左线穿越下行线道床结构施工过程中最大竖向变形值为+4.2 mm,最终沉降值为1.73 mm;在上行线道床结构施工过程中,最大竖向变形值为+2.3 mm,最终沉降值为-0.09 mm。 在右线穿越下行线道床结构施工过程中,最大竖向变形值为+2 mm,最终沉降值为-0.61 mm。 在下行线道床结构施工过程中,最大竖向变形值为+1 mm,最终沉降值为-1.39 mm。 与隆起最高值和最终沉降值相比, 差值在2.39~2.61 mm 之间,与理论计算值3.11 mm 基本一致。由此可见,本文采用的变形控制技术取得了良好的施工效果。

图5 左线盾构下穿施工所引起的既有隧道道床位移曲线Fig.5 Displacement curves of existing tunnel bed caused by left line shield construction

5 结语

(1)现场试验段结果表明,既有隧道最大沉降值达3.11 mm, 盾构下穿使前方既有线道床隆起3 mm;通过向盾壳注入克泥效材料和加大同步注浆及二次注浆压力来维持隆起高度, 并配制高稠度、低收缩的同步注浆液,可使滞后固结沉降值缩小至1.00 mm。

(2)对土仓压力按五阶段进行细化控制;保持盾构总推力14 000~15 500 kN,刀盘转速1.0 r/min,掘进速度25~30 mm/min;泡沫发泡率为3%,膨胀倍率FER=14;混合液注入率为60%,每环原液使用量为80~90 L,这些参数的设置取得良好效果。

(3)使用克泥效法时,宜以填充间隙及时、饱满为主,采用优化的配合比,保证克泥效溶液黏性强度约300 dPa·s;同步注浆以压力控制为主、注浆量控制为辅, 位于既有线下方时控制在6.0 m3/环以上,压力在0.3 MPa 左右,停机期间需间隔5~10 min 补注,压力始终稳定在0.3 MPa 左右;二次注浆以压力控制为主,遵循“少量多次”的原则,使其压力控制值不高于0.4 MPa,且土仓压力无明显升高。

(4)现场监测结果表明,本文采用的多手段相结合的盾构施工变形控制技术的实施取得了良好的施工效果。同时,还应重视盾构施工过程中的信息化监测工作, 及时反馈监测结果和调整优化各项施工参数。 这些是安全顺利完成下穿工程施工的前提和保证。