U形双曲率蒙皮加筋复合材料构件成型工艺研究

2022-02-21刘向阳

刘向阳 刘 琦

(中航西飞复合材料厂,西安 710089)

复合材料因其卓越的减重效果、高比强度以及优异的抗疲劳特性,在各行业中的应用越来越广,已成为航空航天领域重要的轻量化材料。随着复合材料制造技术的发展,复合材料构件广泛用于飞机的机头、机身、机翼、尾翼等部段,已成为衡量飞机设计和制造水平的标准之一[1]。同时,其构件结构也由最初简单的层压结构发展成为了蜂窝夹芯、泡沫夹芯、胶接组合等结构;多个单一构件采用紧固件连接形成组件、部件的形式发展成为了多个零件进行胶接、缝合形成整体复合材料组件的形式;成型工艺也由早期的树脂浸润干纤维手工湿法裱糊工艺发展成为了干法预浸料自动铺放的自动化热压罐固化工艺、低成本液体成型固化炉固化工艺以及非热压罐成型工艺(Out of Autoclave Process,OOA)等多样化的成型工艺,从而为设计师和制造工程师带来了更多的选择[2]。

飞机的腹鳍、机翼翼尖、前缘、尾翼翼尖以及平前缘等均为U形截面,由复合材料U形层压蒙皮或蜂窝芯、泡沫芯夹芯蒙皮和C形层压或蜂窝芯、泡沫夹芯加强筋组成,均采用复合材料蒙皮加筋的结构形式,其蒙皮和筋板采用紧固件连接[3]。复合材料构件整体化可以通过减少零件数量和紧固件数量达到减重目的,已成为复合材料构件发展的一大趋势。为了达到减重的目的,工程设计中将腹鳍、翼尖等复合材料组件的蒙皮和筋板的连接形式由紧固件连接改为了结构胶黏剂胶接,从而使其成为一个胶接整体,无需紧固件连接[4]。该类构件一般为深U形双曲度外形,开口宽度和深度比例在0.4以下,操作空间狭小,造成了筋板和蒙皮定位、夹紧、胶黏剂固化等问题[5]。本文通过对复合材料构件成型工艺的对比,选取二次胶接工艺,并对采用的胶接夹具结构、加热加压工艺进行了研究和验证,为类似复合材料构件结构提供了工程应用经验。

1 U形双曲率蒙皮加筋复合材料构件结构

1.1 结构介绍

本试验件由U形双曲率复合材料层压蒙皮和4块复合材料C形层压筋板组成,蒙皮外廓尺寸为 1 040 mm×120 mm×195 mm,厚度为2.5 mm,铺层为[0°/±45°/90°/±45°/0°]S;筋板外廓尺寸为160 mm× 115 mm×25 mm,厚度为1.0 mm,铺层为[0°/±45°/90°/ ±45°/0°]。

1.2 材料和设备

复合材料蒙皮和筋板材料选用美国Cytec公司的MXB7701-1581环氧玻璃纤维预浸料,单层厚度为0.24 mm,树脂含量为36%~40%;胶黏剂选用美国Cytec公司生产的FM73M环氧带载体胶膜,厚度为0.25 mm,胶膜单位面积质量为293 g·m-2。

预浸料固化设备选用德国肖茨公司生产的热压罐,有效尺寸为3 m×6 m,最高温度为250 ℃,最大压强为1.2 MPa,温均性为±5.6 ℃;胶黏剂固化设备选用法国法赛图固化炉,有效尺寸为6 m×3 m,最大温度为200 ℃,温均性为±6 ℃;无损检测设备选用超声A扫描无损探测仪;测力工具选用数显测力计,量程为100 N。

1.3 主要技术指标

胶接过程预装筋板和蒙皮的配合间隙小于0.15 mm, 局部大于0.20 mm时,可增加1层胶膜补偿。外形采用贴模检查的方法,零件自由状态下贴模间隙不大于0.3 mm,若超过0.3 mm,允许间隔250 mm施加50 N的力,且贴模间隙不大于0.2 mm。蒙皮、筋板零件及胶接后的内部进行超声无损检测时,允许的分层、空洞或脱黏的最大缺陷尺寸为X+Y<2Z,其中:Z为9 mm;X、Y分别为缺陷的长和宽的最大外廓 尺寸。两个或两个以上缺陷区域边缘最小距离大于100 mm。筋板轴线度公差为±1.5 mm。

2 工艺研究

2.1 试验件成型方案

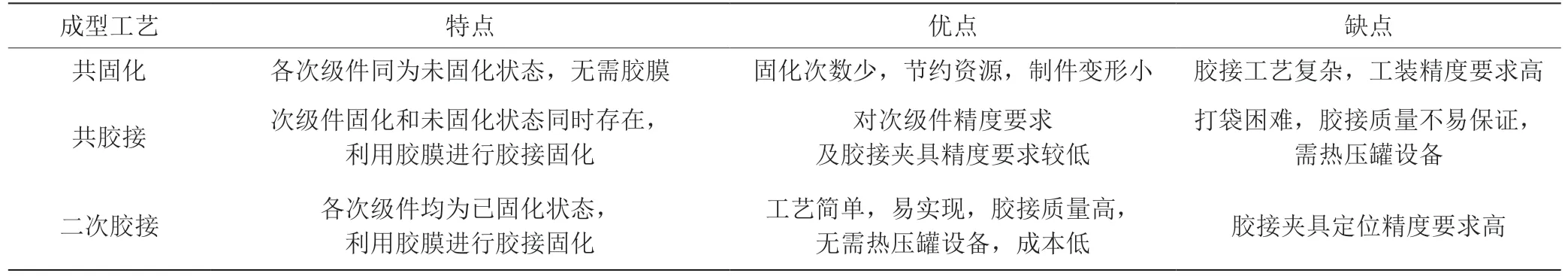

复合材料成型工艺分为共固化、共胶接、二次胶接3种形式。其中:共固化是指不同的复合材料构件在一次固化过程中同时完成自身固化和相互胶接固化的工艺方法;共胶接是指把一个或多个已经固化成型而另外一个或多个尚未固化的构件通过胶黏剂(一般为胶膜)在一次固化中将它们固化并胶接成一个整体组件的工艺方法;二次胶接是指用胶接方法把两个或多个已固化的复合材料构件连接在一起,胶黏剂(胶膜)在胶接过程中发生化学反应而固化的工艺方法。3种成型方案的对比分析表如表1所示。

表1 试验件成型方案分析

2.1.1 共固化成型方案

共固化成型即蒙皮和筋板各自在铺贴模上铺贴,然后在胶接工装上进行定位、组合,再由热压罐固化,采用凹模组合式工装的成型方式[6]。凹模预浸料铺贴困难、层间不易压实、料片易架桥,而且组合后制袋工艺复杂,若传压不良还会导致蒙皮层间出现孔隙超差、分层等缺陷。筋板需要净尺寸成型增加了工装和零件制造难度[7]。由于湿状态下预浸料厚度的影响,定位误差较大,组合式工装各零件制造精度和装配精度要求较高,易出现轴线度超差及传压不到位而引起的胶接面脱黏现象。工装包括筋板铺贴模、蒙皮成型和胶接共用组合式专用胶接夹具。

2.1.2 共胶接成型方案

共胶接成型可以是固化后的蒙皮和未固化的筋板进行胶接共固化,即蒙皮采用凸模铺贴、软模辅助成型固化,筋板采用铺贴模铺贴后转移到胶接夹具上与蒙皮定位、组合,并进行热压罐固化。此时工装包括蒙皮成型模、筋板铺贴模、组合式专用胶接夹具。此外,共胶接成型也可以是固化后的筋板和未固化的蒙皮进行胶接共固化,即筋板采用凹模铺贴、软模辅助成型固化,然后与蒙皮进行定位、组合,并进行热压罐固化[8]。此时工装包括筋板成型模、蒙皮成型和胶接共用组合式专用胶接夹具。由于热压罐固化真空袋制袋工艺复杂,打袋困难,容易导致传压不充分,从而引起蒙皮和筋板孔隙超差或分层、蒙皮和筋板胶接面脱黏。另外,组合式成型胶接夹具误差积累、湿状态的零件定位和成型,都易导致筋板轴线度超差。

2.1.3 二次胶接方案

二次胶接是将蒙皮和筋板分别铺贴、固化、成型的工艺方式,成型后的产品厚度及外形尺寸准确。固化状态下的零件定位简单,易实施。该方案实施过程中,需要采用固化炉加温,由机械加压粘接筋板和蒙皮,但是不用制袋,产品成型周期短,无需热压罐,成本较低。工装包括蒙皮成型模、筋板成型模、专用胶接夹具。

通过以上分析,试验件成型选用二次胶接工艺 方案。

2.2 胶接夹具的结构形式

根据构件的结构特点,选用凹模、卡板式支撑,在蒙皮两端及对应筋板的位置设置外形支撑卡板,并在等距离粘贴1 mm的橡胶板,在每个筋板位置设置螺旋式加压装置。加压装置由支架、螺母、旋转螺杆、定位压紧块等组成。在筋板根部留10 mm余量,其上设置Φ2~4 mm定位孔,与定位块用定位螺钉连接。定位块与旋转螺杆连接有自适应性,即定位块可沿筋板平面根据筋板和蒙皮的配合面进行适度调整,但另一垂直方向需严格控制精度,否则会引起轴线度偏移。试验证明,在外形支撑卡板上加橡胶垫和定位块的自适应设计很好地解决了蒙皮外形定位、筋板和蒙皮定位的问题,从而使胶膜厚度、压力传递都得 到了保证。

2.3 加热加压工艺

胶膜的固化工艺为:第一,加压到0.17~0.69 MPa, 并以小于5 ℃·min-1的速率升温;第二,在116~ 126 ℃下保温至少90 min;第三,在适当压力下以小于等于5 ℃·min-1的降温速率降温到65 ℃以下出加热设备。由此可以得出:升降温速率范围较宽,固化炉加热可以满足要求,机械加压方案可行。

组合筋板与蒙皮时,要求模具紧密贴合且装配到位,并要对筋板进行预压实。由于胶膜固化前比固化后厚,且胶膜加温后会产生流动,筋板和蒙皮之间的间隙会发生变化。按照胶膜特性,胶膜加热到80 ℃时发生软化。因此,要先将零件推入固化炉,加热到75~85 ℃后再将压紧块旋压到规定位置,进行持续固化。压紧过程中,胶接面必须要有胶膜溢出,胶膜溢出量为1~2 mm。试验证明,通过测量固化后的胶层厚度以及确定加压装置的限位位置,能够保证胶接厚度的一致性,从而保证胶接质量。

3 结论

在胶接夹具内对试验件外形进行检测,结果显示其与夹具型面的间隙小于0.3 mm。对局部超过0.3 mm 的型面采用测力计进行施压,测力计显示加力数值在50 N以下时,试验件外形和夹具间隙小于0.2 mm,外形满足设计要求。采用超声测量仪对胶接面内部进行质量探测,无分层、脱黏缺陷,无损检测胶接质量合格。按胶接夹具设置的筋板轴线检验卡板进行筋板轴线度检测,轴线度保持在±1 mm内,优于设计要求。综上所述,可得出以下结论:(1)对于U形双曲率蒙皮加筋板复合材料构件,二次胶接工艺是能够保证胶接质量且生产效率较高的成型工艺;(2)针对二次胶接工艺和胶膜材料特性,采用固化炉加热、机械加压的成型工艺对保证胶接质量起到了关键作用;(3)针对此结构,研制了自适应定位的胶接夹具,能够满足各次级件的定位、固定和胶接功能,产品质量一致性较好。