甲醇喷油器结构参数对液力响应的正交试验研究

2022-02-21张步勇朱建军王柯莹

张步勇, 朱建军, 刘 鹏, 王柯莹, 杨 涛, 陈 琛, 柴 帅

(太原理工大学 机械与运载工程学院, 山西 太原 030024)

引言

我国的能源结构是“缺油少气、相对富煤”。 在2018 年原油的对外依存度达到了 70%,其中40%以上的煤炭资源是高硫煤,这些高硫劣质煤虽然不适合作为工业或发电的燃料,但是能够用来生产汽车用甲醇燃料。目前我国大约有75%甲醇是通过煤来制取的,也可以通过煤层气和焦炉气等原料来制取甲醇。结合我国甲醇汽车发展现状和能源结构来看, 推动甲醇汽车的发展,不仅有利于充分发挥我国煤炭资源优势,促进传统工业转型升级,而且有利于推动绿色循环发展,实现能源多元化,保障国家能源安全[1]。徐铭辰等[2]指出甲醇汽车的排放性能和经济性能良好;同时甲醇燃料及甲醇汽车规模应用对于缓解油气需求压力,在交通领域节能减排、发展中国特色新能源汽车产业具有重要意义。VANCOILLIE J等[3]研究发现甲醇相比于汽油可以使热效率提高10%,同时减少NOx和CO2的排放。冯丽艳等[4]利用正交试验在兼顾发动机的动力性的同时对喷油器的喷孔直径、喷孔数目等参数与发动机的油耗率和NOx排放量进行最优匹配。康双琦等[5]利用了一种新型喷射伺服控制系统,使得高压共轨喷射系统在短时间内动作快速稳定。PAYRI R等[6]采用实验和计算相结合的方法,研究了生物柴油的物理特性对喷射过程的影响,结果表明生物柴油与标准柴油在一些关键参数上存在着重要差异,生物柴油会影响喷油器的动态响应。裴自立等[7]通过比较柴油与甲醇的物化性质,指出纯甲醇燃料喷射系统的开发是甲醇发动机能够应用于工程实际的关键技术难题。

本研究运用AVL Hydsim仿真软件建立甲醇喷油器模型,并用此甲醇喷油器喷射柴油燃料对仿真模型进行标定,然后将共轨喷油器的喷射燃料换成甲醇燃料进行仿真计算,分析了甲醇喷油器的结构参数对其液力响应的影响,并运用正交试验对其中关键参数进行优选,对甲醇发动机燃料喷射系统的开发具有重要意义。

1 计算模型的建立

1.1 共轨喷油器的结构及其工作原理

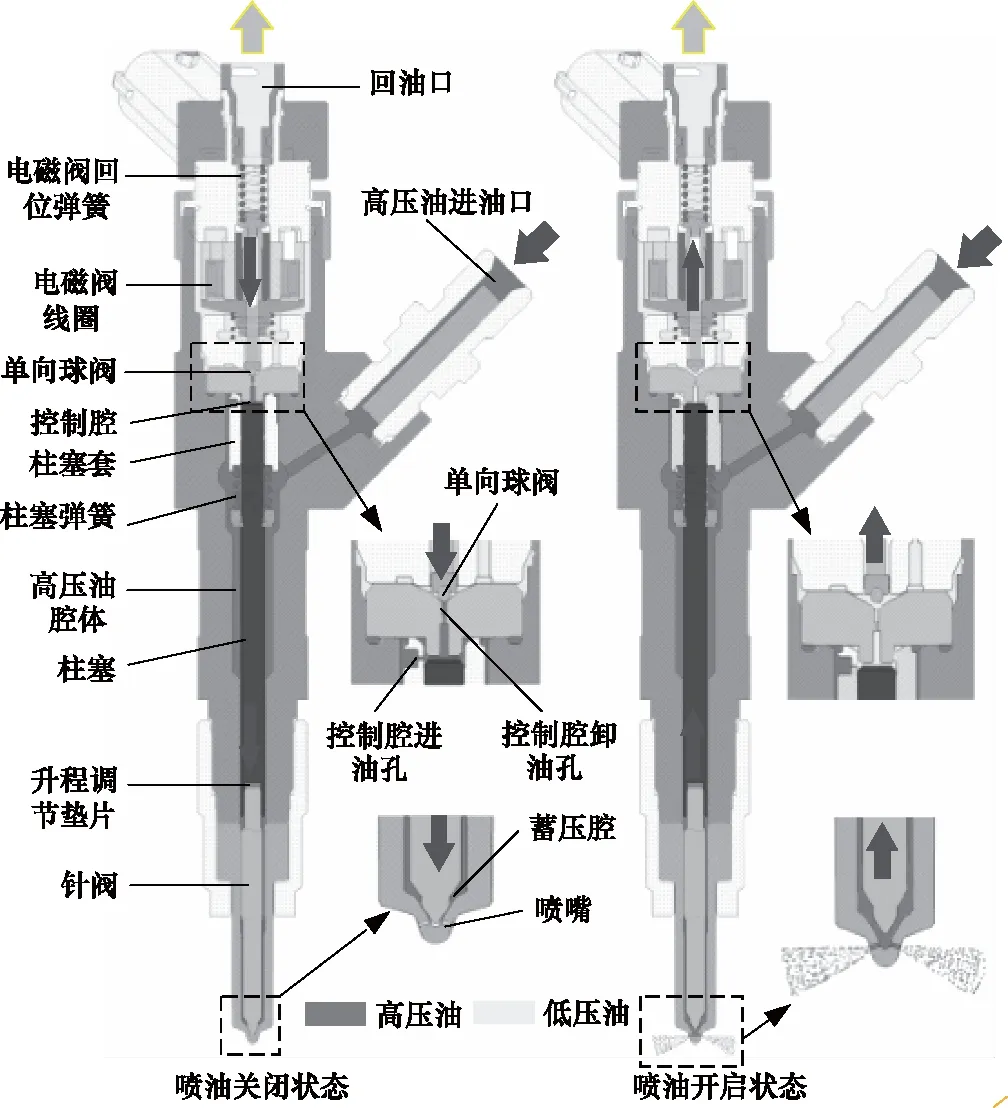

甲醇喷油器作为甲醇供油系统的关键核心部件,工作原理如图1所示,由顶部的电磁阀、中部的控制柱塞以及下部的喷油嘴和针阀组成。

其工作原理是当喷油器静止不喷时,控制腔燃油压力与针阀头部蓄压腔的燃油压力均等于轨压,而向下压力的承压有效面积大于向上压力的承压有效面积,同时柱塞弹簧通过柱塞对针阀向下施加弹簧力,因此针阀所受到的合力方向向下,喷油器的喷孔关闭;当需要喷油器工作时,电磁阀通电使得常闭型单向球阀由于电磁衔铁被吸起而得以打开,控制腔中的高压燃油经控制腔卸油孔流出使得控制腔压力迅速降低,而蓄压腔中的压力仍维持在轨压,使得针阀能够克服柱塞弹簧通过柱塞对针阀向下施加的弹簧力而向上运动,

图1 甲醇喷油器工作简图Fig.1 Working diagram of methanol injector

喷油器的喷孔打开,喷油器开始喷油;当喷油器需要停止喷油时,电磁阀断电,电磁衔铁在电磁阀回位弹簧作用下使得单向球阀关闭,控制腔再次充满高压油直至恢复至轨压,针阀所受到的合力再次恢复为方向向下的力,喷油器的喷孔关闭,喷油器停止喷油。

电控喷油器的喷油起始点是通过控制喷油器顶部的电磁阀的通电时刻来控制,共轨喷油器在轨压一定时,共轨喷油器电磁阀的加电时间的长短决定了喷油量的多少,针阀的运动情况决定了喷油器的动态响特性。

1.2 喷油器数学模型

1) 针阀模型[8]

针阀是喷油器最重要的运动部件,是液压力驱动机械部件运动的机构,该喷油器的针阀与柱塞之间没有弹簧连接,弹簧安装在柱塞上,且柱塞与针阀四周充满高压燃料,因此可以将柱塞和针阀看做一个整体,其运动方程如下所示:

(1)

式中,m—— 针阀和柱塞的运动质量

fc—— 柱塞横截面积

fn—— 针阀横截面积

Cn—— 柱塞阻尼系数

Kn—— 弹簧刚度

y0—— 柱塞弹簧预压缩量

yn—— 针阀升程

pc—— 控制腔压力

pn—— 蓄压腔压力

2) 控制腔模型

此喷油器只有柱塞偶件,因此在柱塞处存在柱塞偶件泄漏,但柱塞偶件上部为控制腔压力,下部充满高压燃料,因此泄漏量可以忽略不计。

(2)

式中,Qcr→c—— 共轨管至控制腔的流量

Vc—— 控制腔集中容积

E—— 甲醇的弹性模量

Qcr→0—— 控制腔至回油道的流量

1.3 建立仿真模型

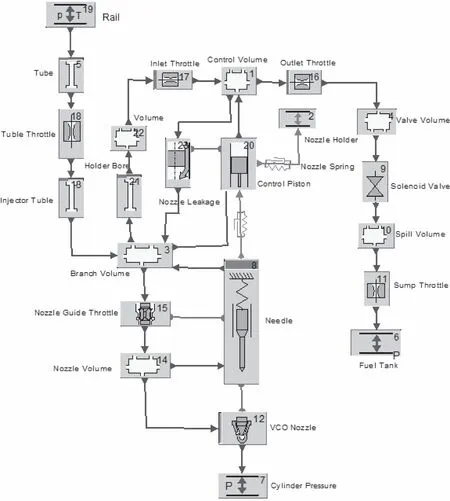

根据图1介绍的电控喷油器的结构特点和工作原理,在AVL Hydsim软件中对其建立仿真模型并进行仿真模拟,共轨喷油器的AVL Hydsim模型如图2所示。

图2 共轨喷油器的仿真模型Fig.2 Simulation model of common rail injector

喷油器针阀响应的四动态指标[9-10]如图3所示,图中,T1为开启延时,即电磁阀开始打开到针阀开始打开所需要的时间;T2为开启时间,即针阀开始打开到上升至最大升程所需的时间;T3为关闭延时,即电磁阀开始关闭到针阀开始关闭所需的时间;T4为关闭时间,即针阀开始关闭至完全落座所需的时间。

图3 针阀响应动态指标Fig.3 Definition of needle valve response time

1.4 仿真模型验证

张志颖等[11]发现甲醇对一些金属的腐蚀性和一些橡胶的溶胀性,导致喷油器不能在现有高压共轨试验台架上对喷射甲醇燃料喷油器进行标定,且市面上也没有专门开发适合甲醇喷油器的高压共轨试验台。因此先用柴油在高压共轨试验台(EFS-2)标定喷油器,再用甲醇进行仿真计算。

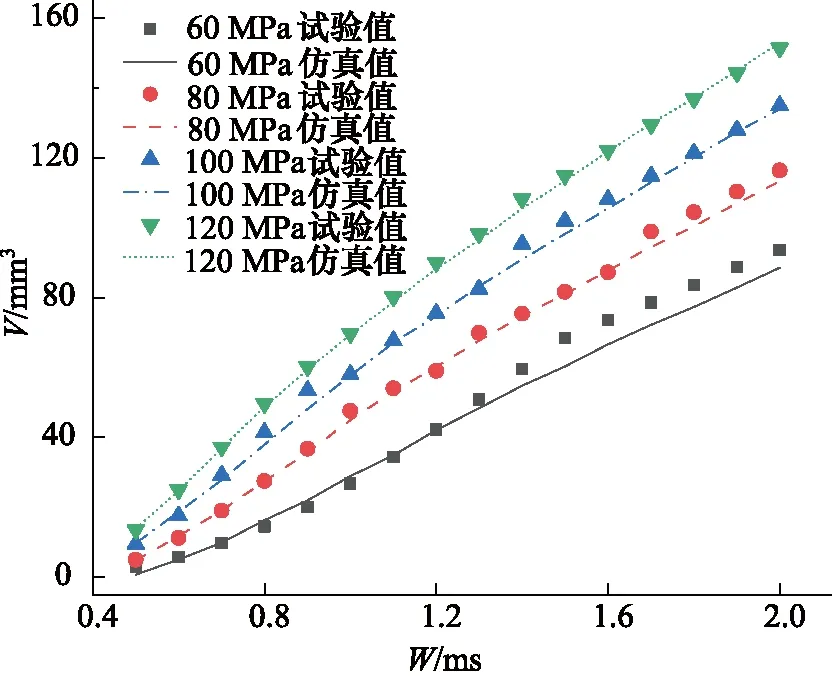

在高压共轨试验台(EFS-2)上,使用本研究共轨喷油器在60, 80, 100, 120 MPa 4个轨压下依次设置0.5~2.0 ms控制脉宽W并记录下柴油燃料的喷油量。

为了验证仿真模型的精确性与正确性,将试验所得的单次柴油燃料喷油量与仿真计算的结果进行比较。

图4为60, 80, 100, 120 MPa时,柴油燃料在不同控制脉宽下喷油量V的仿真计算值与试验值对比,柴油燃料喷油量仿真值与实验值的最大误差为4.1%,表明本研究搭建的仿真模型正确、有效,能够相对准确地描述共轨喷油器实际工作过程中的喷油量。存在的部分偏差主要是与模型的简化与忽略燃油在喷油器中温度的变化有直接关系。

图4 柴油喷油量仿真与试验对比Fig.4 Comparison of fuel injection volume between diesel simulation and test

2 喷油器结构参数对液力响应的影响

甲醇燃料与柴油燃料在流体黏度、弹性模量和密度等物理性质方面有较大差别,使喷射甲醇燃料时喷油器的结构参数对液力响应的影响有别于喷射柴油燃料。根据式(1)和式(2)可知,喷油器控制腔压力、柱塞弹簧预紧力、蓄压腔内针阀承压环带受力共同决定喷油器液力响应, 其中控制腔压力受到控制腔进卸油孔孔径决定。因此选择进油孔孔径、卸油孔孔径、柱塞弹簧预紧力、柱塞直径和针阀直径5个参数对喷油器液力响应的影响。

为了研究喷油器单一结构参数对液力响应的影响分析,以下仿真均是基于轨压100 MPa、控制脉宽1.5 ms 进行的。

2.1 控制腔进卸油孔孔径

根据式(2)可以得出,甲醇喷油器控制腔内压力变化的快慢主要由进油孔和卸油孔孔径大小决定,直接影响到针阀的响应速度。当控制腔卸油速度高于进油速度时,控制腔才能保证正常卸压,针阀才能正常升起,喷油器才能正常进行喷油动作,这便要求进油孔孔径要小于卸油孔孔径。

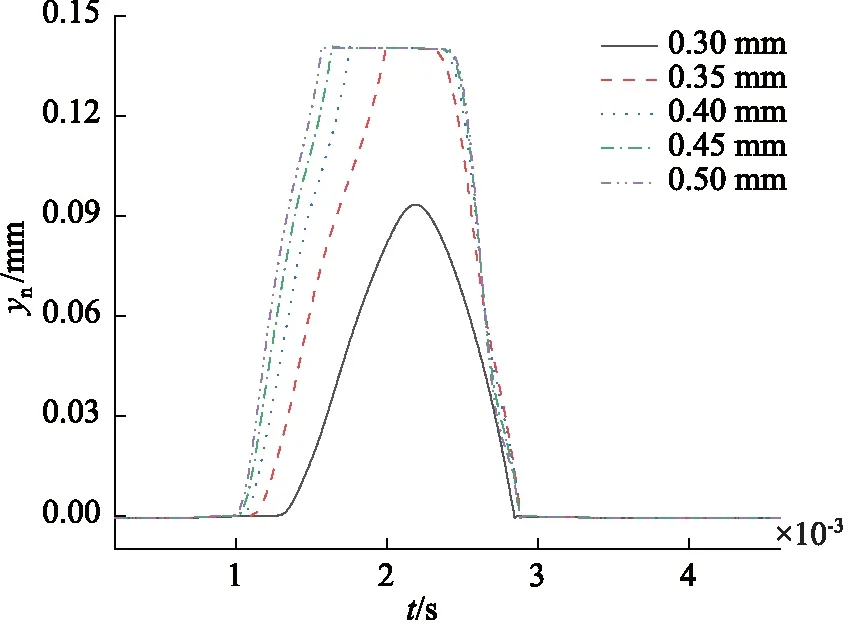

由图5可知,进油孔孔径对针阀的开启时间与关闭时间都有较大影响,随着进油孔孔径增大,针阀的开启速度和关闭速度均有所提高,但进油孔孔径过大接近卸油孔孔径时,针阀还没完全开启便关闭,即喷油器不能正常工作,这是由于控制腔单位时间内进油量接近卸油量,控制腔压力变化速率较小,使得作用于柱塞上的液压力变化缓慢,从而使针阀动态响应变差。

图5 进油孔孔径对针阀升程的影响Fig.5 Influence of diameter of inlet hole on lift of needle valve

由图6可知,卸油控孔孔径对针阀的开启时间有较大影响,对针阀关闭时间基本没影响。随着卸油孔孔径增大,针阀的开启速度显著提高,但卸油孔孔径过小接近进油孔孔径时,针阀还没完全开启便关闭,即喷油器不能正常工作,这是由于过小的卸油量导致控制腔压力变化速度缓慢,从而使得针阀动态响应变差。

图6 卸油孔径对针阀升程的影响Fig.6 Influence of oil discharge aperture on lift of needle valve

2.2 柱塞弹簧预紧力

喷油器柱塞弹簧是为了保证共轨压力建立起来前,针阀能够克服蓄压腔对针阀液压力而保持关闭状态;保证控制腔压力下降到背压之前,针阀能够迅速升起,喷油器球阀关闭后针阀能够迅速落座。

由图7可知,取不同柱塞弹簧预紧力,随着弹簧预紧力的增大,针阀的开启时间变长,针阀的关闭时间缩短,使得针阀升程呈现先急后缓的趋势。

2.3 柱塞直径的影响

柱塞直径直接影响了控制腔油压对喷油器针阀向下的力。

由图8可知,取不同柱塞直径,柱塞的直径越小,针阀的动态响应性能越差,尤其是对针阀关闭时间影响尤为明显;随着柱塞直径减小,控制腔中的燃油压力需要降低到更低才能使得针阀上升,从而导致针阀开启时间变长,但会使控制腔中更小的压降对针阀产生更大的液压力,使针阀关闭时间有所减少。

图8 柱塞直径对针阀升程的影响Fig.8 Influence of diameter of plunger on lift of needle valve

2.4 针阀直径的影响

针阀直径决定了针阀座面处燃油作用在针阀上的液压力,从而影响针阀的运动状态。

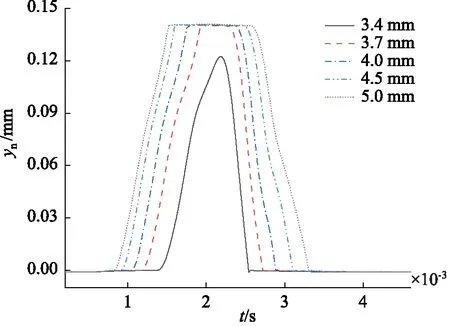

由图9可知,取不同针阀直径,针阀直径过大时,会使针阀座面处产生过小的燃油液压力,无法克服柱塞弹簧的预紧力使针不能正常开启,喷油器不能正常工作。但针阀直径的增大会使针阀的关闭时间缩短,但不利于针阀的开启动态响应,其主要原因是,针阀直径变大导致燃油作用在针阀锥面处液压力变小,加快了针阀的落座,阻碍了针阀的开启。

图9 针阀直径对针阀升程的影响Fig.9 Influence of diameter of needle valve on lift of needle valve

3 关键参数正交试验方案及结果

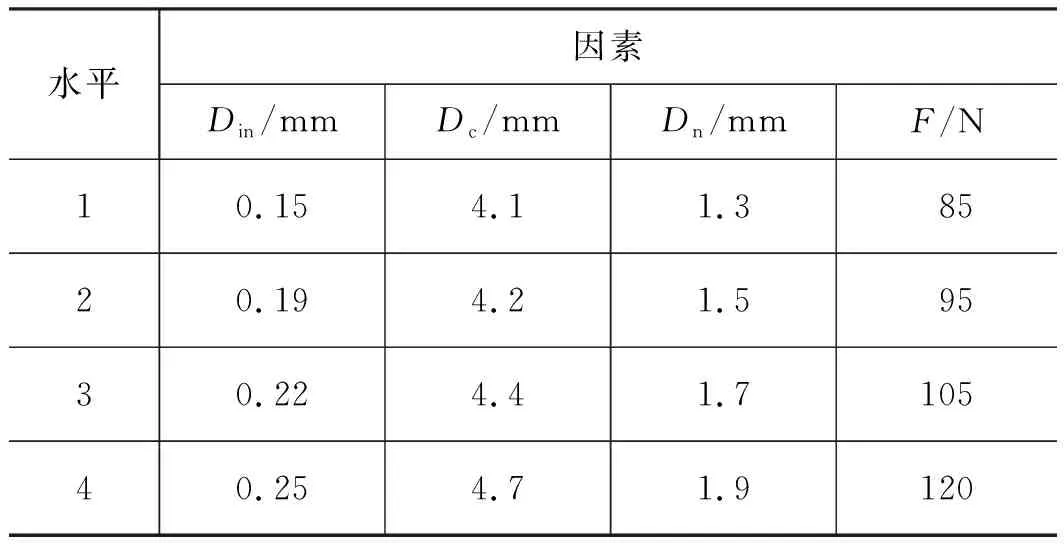

根据上述分析,进油孔孔径、卸油孔孔径、柱塞弹簧预紧力、柱塞直径和针阀直径5个参数对喷油器液力响应有着直接的影响,然而根据图6可以明显得出卸油孔径对针阀关闭时间几乎没有影响。因此, 进油孔孔径Din、柱塞直径Dc、针阀直径Dn、柱塞弹簧预紧力F是直接影响喷油器液力响应的4个关键因素。根据上述喷油器结构参数对液力响应的影响分析结论设计出试验因素水平表,各因素水平取值见表1。

表1 各因素和水平取值Tab.1 Values of each and planes

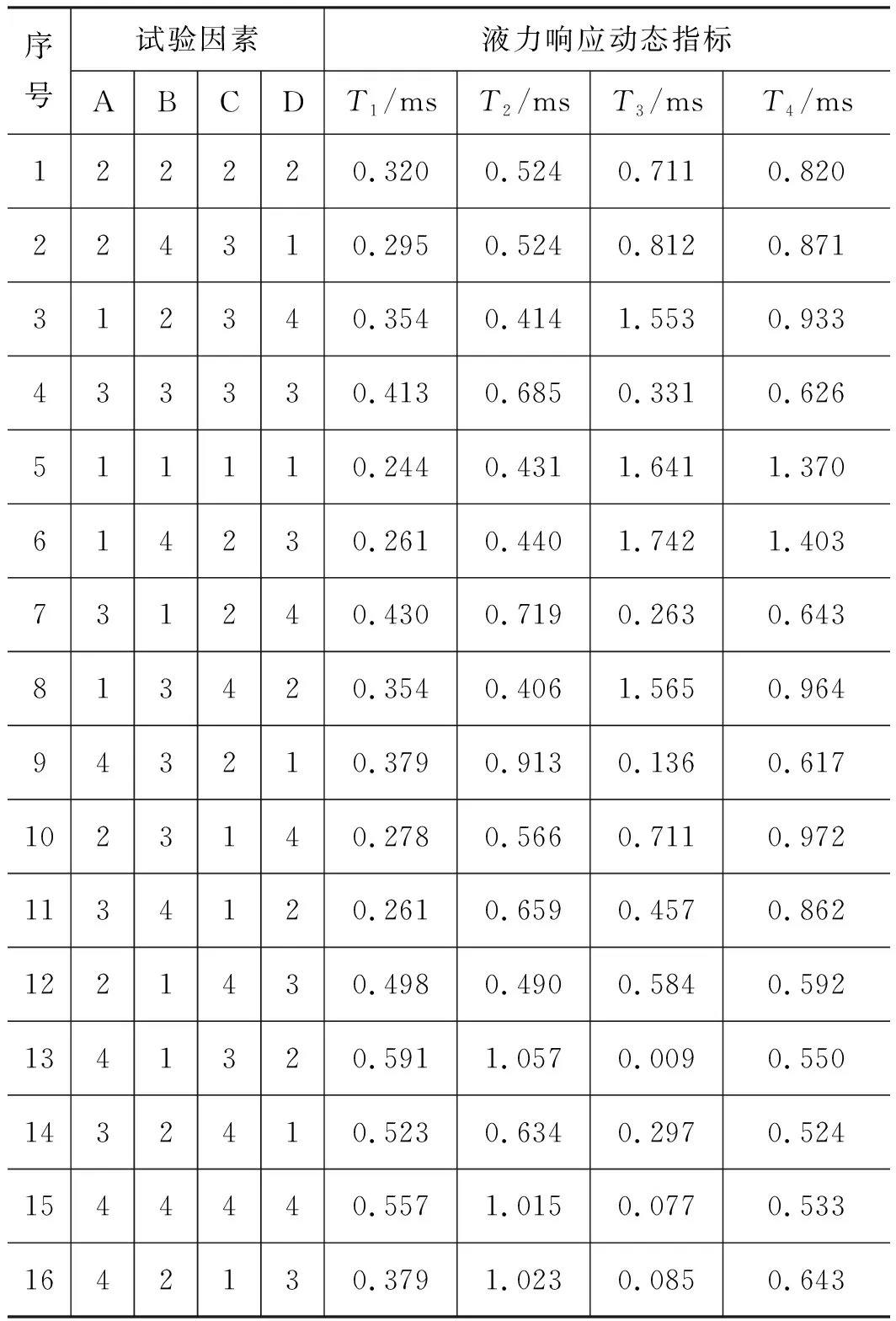

通过SPSS软件自动生成带空列的L16(45)正交试验表进行试验,A,B,C,D的物理意义分别是进油孔孔径Din、柱塞直径Dc、针阀直径Dn、柱塞弹簧预紧力F,正交试验结果见表2。

表2 正交表试验结果Tab.2 Orthogonal array results

3.1 数据分析

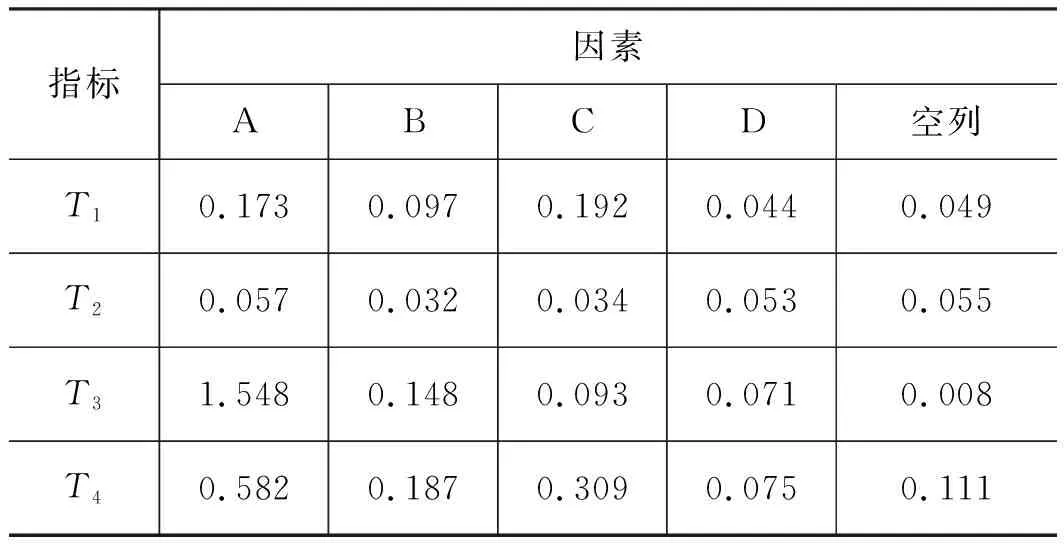

根据表2正交试验结果计算出A,B,C,D 4个因素和空列的极差,见表3。

表3 各因素极差结果Tab.3 Range results of various factors

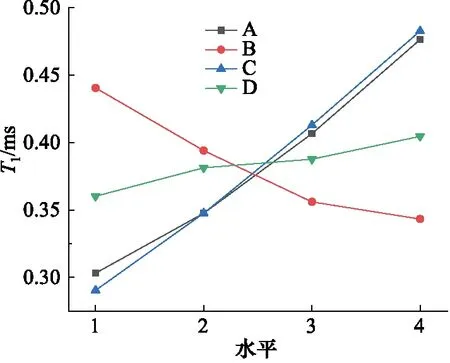

从图10可以看出,针阀开启延时与进油孔孔径和针阀直径呈高度线性正相关,说明进油孔孔径和针阀直径对针阀开启延时影响较大;随着柱塞直径的增大,针阀开启延时缩短,但柱塞直径大于4.4 mm时,针阀开启延时降低幅度不并不明显。

图10 各因素水平的变化对T1的影响

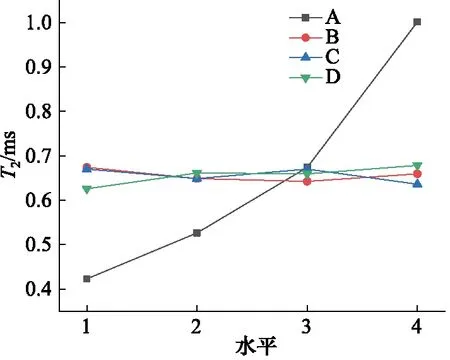

从图11可以看出,随着进油孔孔径的增大,针阀开启时间不断增加,且随着进油孔孔径的增大上升幅度越明显。

图11 各因素水平对T2的影响Fig.11 Influence to T2 by factors’ variety

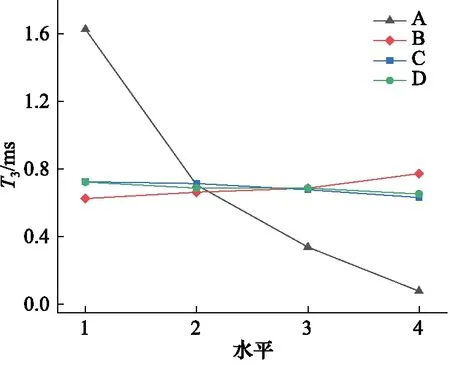

从图12可以看出,针阀关闭延时受进油孔孔径影响极为明显,随着进油孔孔径的增大,针阀关闭延时逐渐缩短;柱塞直径和针阀直径对针阀关闭延时影响几乎可以忽略不计。

图12 各因素水平对T3的影响Fig.12 Influence to T3 by factors’ variety

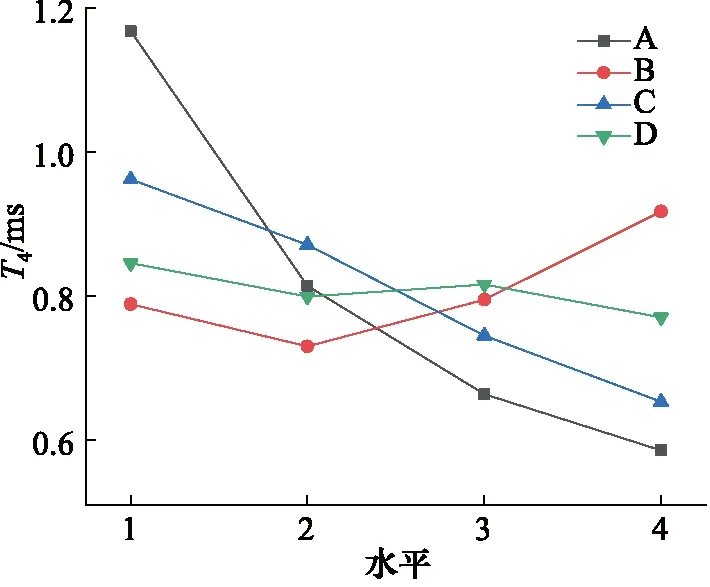

从图13可以看出,随着进油孔孔径和针阀直径的增加,针阀关闭时间缩短,但当进油孔孔径小于0.19 mm时,针阀关闭时间缩短幅度大大增加;针阀关闭时间随着柱塞直径增大呈先降低后增加趋势, 拐点出现在柱塞直径为4.2 mm处。

图13 各因素水平对T4的影响Fig.13 Influence to T4 by factors’ variety

综上所述,利用正交试验的方法可以分析出甲醇喷油器关键结构参数对喷油器液力响应的影响程度,并且可以根据试验结果优选出较好的试验方案。对于甲醇喷油器而言,需要进行多次喷射,便需要喷油器喷射后针阀迅速落座,以免对下次喷射造成影响,因此优选方案为A3B2C4D4,优化后还需考虑喷油器的喷油速率vs是否受到影响。

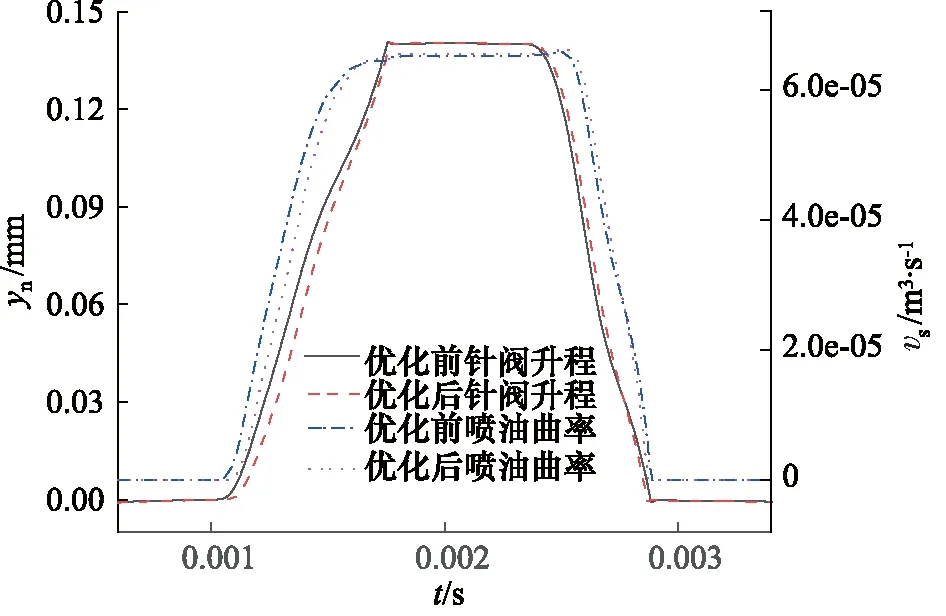

图14 优化前后液力响应对比曲线Fig.14 Comparison curve of hydraulic response before and after optimization

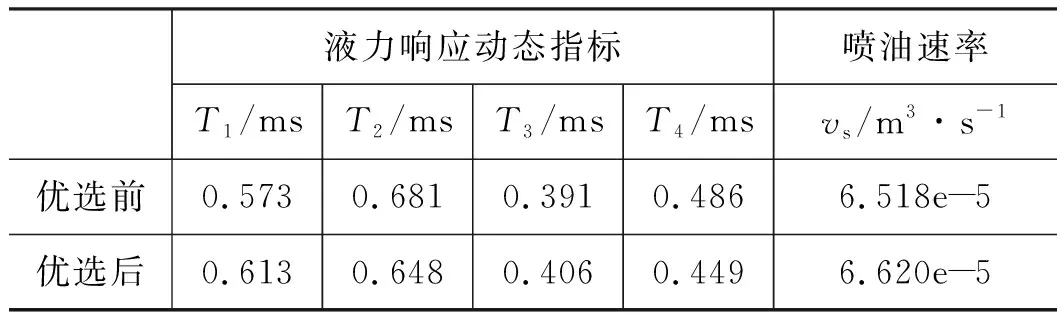

优选前后针阀升程与喷油速率的对比如图14与表4所示,优选后针阀开启时间相比于优选前缩短了4.8%,关闭时间相比于优选前缩短了7.6%;与此同时,最大喷油速率有一定的提升,即相比于优选前最大喷油速率提升了1.6%,能够达到喷油器开启迅速、断油彻底的目标。优选后的甲醇喷油器不仅提高了针阀的动态液力响应性,还在一定程度上提高了最大喷油速率,使得喷油器能够进行实时灵活地控制以达到理想喷油状态,满足甲醇喷油器多次喷射的要求。

表4 优选前后对比Tab.4 Optimization before and after optimization

4 结论

甲醇喷油器的液力响应受喷油器的多个结构参数共同影响,其中进油孔孔径、柱塞直径、针阀直径和弹簧预紧力对喷油器的液力响应影响程度较大,其中进油孔孔径对喷油器的液力响应尤为显著。

运用正交试验可以明确喷油器各个参数对液力响应各个阶段的影响程度,然后根据关键结构参数影响性能指标的程度大小顺序,得到优选方案。优选后的喷油器相比于优选前在最大喷油速率提升了1.6%的基础上,针阀开启时间与关闭时间各自缩短了4.8%和7.6%,表明喷油器在针阀的液力响应方面有着明显提高,能满足甲醇喷油器多次喷射的要求,对甲醇发动机燃料喷射系统的开发具有重要意义。