废弃人造板回收利用研究进展∗

2022-02-21任天航吴义强李新功

任天航 刘 明 吴义强 李新功 卿 彦

(中南林业科技大学材料科学与工程学院, 湖南 长沙 410004)

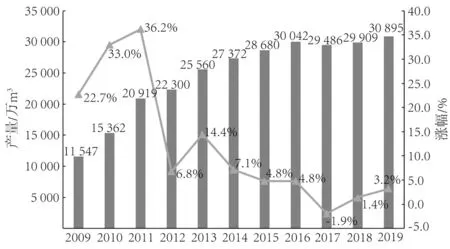

我国是人造板工业大国,近年来我国人造板产量情况如图1所示。2019 年,我国人造板总产量超过3 亿m³,自2009 年以来连续位居世界首位[1-2]。人造板被广泛应用于家具、室内装潢、建筑等领域,与此同时每年也产生了大量的废弃人造板及其制品。据相关研究表明,使用中的人造板及其相关制品约有10%会在数年后被废弃,届时我国将产生约3 000 万m³的废弃人造板[3]。目前我国处理废弃人造板的方式主要为填埋和焚烧,仅小部分被回收利用。然而人造板及其制品含有如脲醛树脂等化工材料,填埋处理不仅占用土地、增加运输成本,如处理不当,会污染土壤、水源,危害环境[4]。燃烧处理虽然可以高效处理废弃人造板,但在焚烧过程会生成有害气体,如HCN、NOx等,污染大气环境[5]。美国、日本、德国等发达国家很早就开始对废弃木质材料的再利用进行相关研究,并制定了一系列关于废弃木质材料回收再利用的政策和法规,建立了成熟的废弃木质材料的循环利用体系。我国有关废弃木质材料的再利用研究起步较晚,为推动我国废弃木质资源回收再利用产业的发展,需进一步完善现有废弃木质材料相关标准中的分类方式和条款要求等,同时加强相关技术的研究[6-9]。

图1 2009~2019 我国人造板产量及涨幅Fig.1 Output and growth rate of Chinese wood-based panels from 2009 to 2019

充分回收利用废弃人造板能够节省大量的木质原料,有效避免传统方式处理废弃人造板所带来的环境污染和资源浪费问题,还能创造出可观的经济价值。本文对废弃人造板回收再利用取得的重要研究进展进行阐述,并对今后的研究与发展方向进行展望,以期为废弃木质材料回收再利用提供参考。

1 废弃人造板再加工制造板材

1.1 人造板

2019 年我国木材总消耗量接近7 亿m³,其中人造板的木材消耗量占木材消耗总量的30%左右[9]。若充分回收利用废弃人造板,将能缓解人造板原料供应紧张的问题。

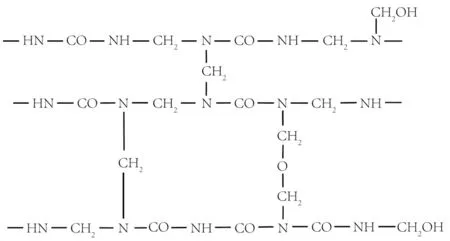

废弃人造板的回收处理与人造板生产中原料的处理流程类似,需对其预先进行破碎处理,随后通过磁选和水洗的方法去除其中的金属连接件、铁钉、石子等杂质,然后进行削片或热磨加工,但机械处理无法有效去除废弃人造板中残留的胶黏剂[10]。固化的脲醛树脂中羟甲基与亚甲基醚键(图2)耐水性差,相关研究表明,采用酸碱处理废弃人造板能有效去除残留的胶黏剂组分[11-12]。Lykidis等[13]探究了不同水热处理条件对再生刨花板物理性能的影响,并与原木刨花制备的板材进行对比。结果表明:水热处理后的刨花粒径略小于新鲜刨花,由于再生刨花中半纤维素的水解及残留胶黏剂造成结团等问题,水热处理后制备的刨花板物理力学性能下降约30%,甲醛释放量降低60%,但可满足相关标准。

图2 固化脲醛树脂化学结构[12]Fig. 2 Chemical structure of cured urea formaldehyde resin

针对水热处理存在效率低、耗时长等问题,研究人员研究采用蒸汽爆破法处理废弃人造板,蒸汽爆破法原理如图4 所示。在0.69~4.83 MPa的高压中,利用蒸汽将经过削片处理的原料加热至160~260 ℃,保持一段时间使原料中氢键、共价键等遭到破坏,然后骤降压力,快速蒸发纤维细胞内的水分,使物料发生爆破[10,14]。张德荣[15]使用蒸汽爆破法处理刨花板,探究蒸汽压力和温度对刨花形态的影响。结果表明:相比于机械处理,蒸汽爆破后刨花中氮元素含量下降3.77%,说明蒸汽爆破能有效去除刨花板中大部分脲醛树脂,同时降低了再生刨花中的甲醛含量,有助于后期产品中甲醛含量的降低。脲醛树脂的耐蒸汽处理能力远低于木材,故该方法可在保护刨花形态的情况下破坏胶黏剂成分,同时破坏半纤维素增加原料表面的疏水性基团,降低刨花的吸水性。但随爆破压力的增大,木材细胞结构会被进一步破坏,因此应严格控制蒸汽压力,在尽可能破坏残留胶黏剂的同时减少对原料形态的破坏。考虑到蒸汽爆破处理压力与温度升高会带来额外的能耗与处理成本,因此优化水解处理方法使其更适用于废弃人造板的回收处理。

图3 木质材料在蒸汽爆破处理下的分解机制[14]Fig. 3 Decomposition mechanism of wood materials by steam explosion and treatment

中密度纤维板(MDF)的生产和应用在我国虽然起步较晚,但随着市场需求的不断扩大,MDF产量近年来明显提升。目前我国对废弃纤维板的回收利用研究相对较少,国外如Roffael[16]将MDF进行粉碎处理后与原木纤维混合制备新的MDF,发现其吸水厚度膨胀率和甲醛释放量均下降15%左右,同时内结合强度下降35%,抗弯强度最高可达30.8 MPa,板材性能能够满足相关规定要求。Zeng等[17]使用水热蒸煮和机械粉碎2种处理方法处理MDF生产中的废弃边材,研究发现,回收处理后的纤维中短纤维含量增加,在纤维宽度上两者无明显差异,经2 种方法回收处理后的纤维表面均存在固化的脲醛树脂,回收纤维制备的MDF力学性能降低了5%~11%,但防水性能提升12%。Lubis等[18]用5 种溶液(硫酸、草酸、氢氧化钠、亚硫酸钠和纯水)探究不同水解温度和溶液浓度对MDF中固化脲醛树脂的去除效果。研究表明:酸性溶液对MDF中固化的脲醛树脂去除效果可达53%,在80 ℃下使用草酸溶液对MDF进行水解处理2 h,能够最大化去除脲醛树脂。

1.2 高性能复合板材

相较于将废弃人造板再利用生产传统木基人造板,将其作为填充或增强原料用于复合板材的生产具有更加优越的性能,一般用于制备木塑复合材料(WPC)和水泥人造板材。Chaharmahali等[19]采用废弃的刨花板和MDF与高密度聚乙烯为原料制备WPC,当WPC纤维含量为70%时,板材性能最优。当纤维含量由60%增至80%,WPC的抗弯强度下降50%,握钉性能下降17%,机械性能接近常规的木质材料。MDF与刨花板混合原料对WPC性能的影响较小,无需刻意进行分离处理。Bütün[20]对废弃刨花板和纤维板分别进行机械粉碎和水热处理后制备WPC,研究结果表明:回收原料制备的板材弹性模量相较于原木纤维原料提升57%,这可能是由回收处理后的纤维原料表面残留的胶黏剂所致。胶黏剂中存在酰胺基和羟甲基,与偶联剂形成共价键,使得WPC的力学性能提升。目前我国对于废弃人造板制备WPC的研究相对较少,但是在国际上已经受到广泛的重视,特别在美国和欧洲发展势头迅猛。

石膏、水泥等无机胶黏剂不存在普通人造板的甲醛释放问题,制成的无机人造板属于轻型绿色环保建材。Qi等[21]将废弃的MDF粉碎后进行蒸汽爆破处理,并使用二氧化碳快速固化技术制备水泥纤维板。结果表明:在纤维添加量为20%时,随着废弃MDF纤维比例的提高,板材弹性模量下降约8%,吸水性能下降约2%左右,可能是受到MDF纤维上残留的脲醛树脂影响。Wang[22]以废弃建筑模板为原料,制成了有隔音功能的无醛水泥刨花板。研究结果表明:由于回收处理刨花中抽提物和胶黏剂杂质阻碍了水泥的水化过程,加入氯化钙后明显改善,相较于未加入氯化钙的试样,其抗弯强度增强4%~25%。水泥刨花板的隔音性能和防火性能比传统木质板材更加优良。回收废弃人造板作为填料,同时以水泥代替脲醛树脂等有机胶黏剂,能够有效缓解木材资源的不足以及有机胶黏剂造成的环境污染问题[23]。由于理论研究不成熟,水泥人造板还存在脆性大,强度低等问题,在特定场合应用受限,目前还无法取代传统木基人造板。

2 热化学利用

我国工业的快速发展和城市化进程的推进需要大量的能源供应。化石燃料使用过程中会产生大量CO2、SO2等气体,加重气体污染和温室效应[24]。目前生物质能源已经成为仅次于煤炭、石油、天然气的第四大能源,约占全球一次能耗的9.8%[25]。废弃人造板可作为燃料供热,或通过热解、气化、液化等方法将其转化为高热值的生物质燃料[26],替代部分传统化石燃料应用于能源供给,成为生物质能源产业新的原料选择[27]。近年来,以废弃人造板代替化石原料的研究已日益受到科研人员的重视。

2.1 燃烧供热

废弃人造板具有高挥发性组分、较低的灰分含量以及高热值等特点,可用作固体颗粒燃料。然而,人造板中有害环境的非木质组分如胶黏剂、改性剂和添加剂等是其作为燃料使用时需要解决的难点[28-29]。

将化石燃料与废弃木质材料混合燃烧能够减少有害气体的释放,相较于直接焚烧处理,这种方法更加绿色环保,是一种常用的人造板能源利用手段。Skodras等[30]采用废弃的MDF、电线杆与煤在工业蒸汽炉中混合燃烧,试验表明:废弃木质材料与煤混合燃烧过程中CO、NO与SO2的排放量分别为249、40 mg/Nm³和60 mg/Nm³,均低于最低法定限值。在相同的工艺条件下,MDF中含氮组分抑制了呋喃等有害气体的生成。但废弃人造板与化石燃料混合燃烧依旧存在有害气体的释放,在供氧不足的条件下,废弃人造板材会发生不完全燃烧,生成CO、NO与HCNO等有毒气体[31]。为确保燃料的充分燃烧,还需设计研发能够供给充足氧气的反应装置,燃烧炉工艺成本高且设计难度较大等问题仍有待于进一步研究。

2.2 制备生物燃气

将废弃人造板用于制备生物燃气,系指通过热解、气化等处理手段将废弃人造板中的木纤维组分转化为绿色环保的生物质气体燃料。但人造板中的树脂如脲醛树脂在热解过程中会生成有害的含氮气体,需经过一些特殊工艺处理以抑制含氮气体化合物的产生。相关研究表明,慢速热解能够减少废弃人造板在热解过程中有毒气体的产生,生成更多高价值的产物[32]。

废弃人造板的热解产物与升温速率、反应温度以及反应物的元素组成比例有关[33]。为了探究热解处理中含氮气体的生成原因,Becidan等[34]研究得出,热解产物的种类和生成量由热解温度和升温速率决定,在慢速热解处理过程中,HCN的生成量仅占生成气体总量的5%,提高升温速率和温度会导致含氮气体的产率上升,在高温环境下HCN的含量增加了20%。Girods等[35]采用两段式热解法对含有脲醛树脂的废弃刨花板进行处理。气体分析表明,低温热解阶段未发现HCN气体,说明此阶段可以有效抑制含氮物质的生成。元素和热量分析表明,热解处理过程中伴随着温度的不断上升,氢氧元素的含量下降会导致原料热值降低,处理温度在300 ℃以下时热值损失较小。张晓鸿等[36]研究发现,在原料热解过程中NOx的前驱物主要为NH3,HCN的生成比例在高温热解过程中明显增加。Darvell等[37]研究表明热解原料中氮元素的迁移路径有两种,一种是通过自身裂解生成NH3,另一种是通过和木质素反应生成可挥发的杂环氮化合物。除以上生成物外,废弃人造板在热解过程中还伴随着醛类、酮类、乙醇以及乙酸等挥发性物质的形成,可通过不同的分馏工艺制备绿色环保的气体燃料,然而气体产物中有害的含氮气体难以根除、气体产物组成复杂以及要求更高的分馏工艺、较低转化率等问题,仍有待于今后深入研究解决。

2.3 制备液化产品

木质材料的热解液态产物主要为木焦油,是木质原料在快速或慢速热解过程中中温范围(400~600 ℃)所产生的液体产物,其产物组成由热解的工艺和原材料组分决定[38]。木质材料由于氧元素含量高,热解制备的液相产物水分含量较高,质量较差。而人工合成高聚物中碳氢元素含量高,与废弃人造板共同热解处理时可提供充足的碳氢来源,能够有效提高废弃人造板液化产品的质量和产量[39-40]。

Park等[41]将聚丙烯与废弃人造板在间歇反应器中共同热解,研究结果表明:塑料与胶合板共同热解能够增加木焦油的产量,同时发现共同热解降低了氧化物和水的生成量,提高了液体燃料的产品质量。提高加热温度和气体供给速率并采用特殊的流化介质能有效提高木焦油的生产效率及质量[42]。Kim等[43]以废弃人造板为原料制备生物质液体燃料,比较间歇式和流化床反应器的处理效果,研究表明:流化床制备的木焦油产生了更多的酚类物质,相较于间歇式反应器所制备的木焦油,其中的水分含量下降,表现出优良的燃料性能。Zhan等[44]研究发现,木焦油中含氮化合物来自热解原料中UF胶黏剂裂解后的反应,生成的含氮气体及化合物的含量与热解温度有关,可通过控制温度调整氮氧化合物的生成种类和比例。木醋液是木质材料在炭化过程中烟气自然冷却液化得到的产物。陈世华等[45-46]的研究表明:人造板中含氮组分能使木醋液具有一定的抑菌性能,可作为木制品用防腐剂以增强制品耐腐性能。但废弃人造板的热解液相产物组分复杂,分馏工艺繁琐,且杂质种类不同也会影响产物的质量和产率,需要进一步提高热解液体的转化效率,才能在工业应用上得以推广。

2.4 制备活性炭

废弃人造板热解生产的活性炭对废水中的污染物有着良好的吸附性能,相关研究表明,活性炭的吸附能力与其表面的官能团有关[47-48]。Pan等[49]利用废弃MDF制备活性炭用于吸附酚类物质,并与芦苇活性炭进行比较。经过连续10 次循环吸附测试,MDF活性炭的苯酚吸附量未显著减少,比表面积下降52.2%;而芦苇活性炭的苯酚吸附量在6 次循环后开始明显减少,比表面积下降64.3%,说明采用废弃MDF制备的活性炭具有更为优良的吸附性能。

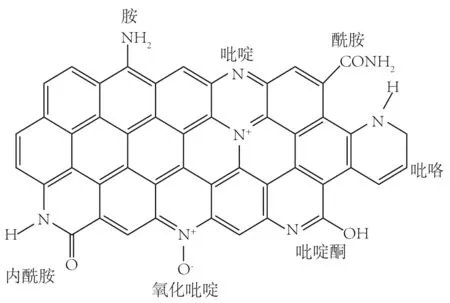

活性炭比表面积大、导电性能强、生产成本低、化学稳定性高,是唯一应用于商业生产双层电容器中的电极材料。废弃人造板制备的活性炭中含有的氮、氧元素能够提高充放电过程中的电子转移效率(图4)[50-51],增强碳材料与电解质溶液界面的湿润性,提高电容和充电速率以及转化率[52]。Kwon等[53]将废弃刨花板和胶合板通过真空炉加热处理以制备活性炭,研究表明:使用废弃人造板生产的活性炭,其电阻率随着炭化温度的升高而显著降低,在1 100 ℃时炭化的刨花板电阻率小于1 Ω/cm,适用于燃料电池的电极。将废弃人造板用于活性炭制备主要面临技术复杂,处理成本高昂,转化效率低等问题,需加强相关处理设备的研发力度,改进热解工艺流程,才能更大范围推广于工业化应用。

图4 活性炭中不同的含氮官能团[50]Fig.4 Different types of nitrogen functionalities in active carbon

3 结语

国内外研究表明,废弃人造板作为重要的木质原料用于人造板与复合材料的再生产、制备生物质燃料和高附加值产品是可行的。国内已有企业利用废弃人造板进行人造板的再生产,取得了较好的经济效益。但废弃人造板及其制品从回收、预处理直至最终制成新的产品还存在诸多问题,如将废弃人造板用于人造板和复合材料生产,原料处理对再生产的板材性能具有一定负面影响,还存在化学污染风险。热化学处理需要较高的能耗和成本,虽然对环境造成的污染较小,但能源转化效率还需进一步提高。笔者认为今后应着重做好以下两方面的工作:

1)完善废弃人造板回收利用体系

废弃人造板回收利用材料质量是关键[54]。废弃人造板的质量直接影响到回收利用后生产的产品质量与使用寿命,如处理不当甚至可能带来的一些产品安全问题。因此应对含有胶黏剂、改性剂等的废弃人造板建立详尽的分类标准。目前由于分类体系不完善,回收渠道和再利用方式单一等问题,导致一些质量较好的废弃人造板未能得到充分利用,造成资源的极大浪费。为改善废弃人造板的回收利用现状,应进一步完善废弃人造板回收利用体系,充分调动企业对废弃木质材料回收利用的积极性,对不同类型的废弃人造板进行科学合理分类,充分开发废弃木质材料的再利用价值。同时对含有危险化学品的木质废弃物进行预处理,以减少在其循环利用过程对环境与人造成的不利影响。

2)强化废弃人造板回收利用相关技术研究

废弃人造板中的胶黏剂以及添加剂对其回收利用影响很大,特别是脲醛树脂残留物在处理过程中会造成环境污染等问题,并严重影响产品质量,因此对废弃人造板材进行预处理十分重要。通过预处理去除原料中的部分杂质和胶黏剂成分,不仅能降低回收利用过程中可能对环境造成的影响,同时还可拓宽再生木质原料的利用途径。今后应对水热、蒸煮等预处理工艺作进一步的优化研究,提高胶黏剂去除效率与回收木质原料质量,并将其用于复合材料制备或造纸。脲醛树脂热稳定性差,研究以低温热处理的方式去除胶黏剂组分的同时使原料能充分干燥,从而提高原料的储存寿命以及相关燃料制品的能源转化效率和质量[55]。在研究提高废弃人造板原料利用效率及相关产品质量的基础上,开发具有高附加值的新型复合材料与相关能源产品的生产工艺与技术,以及与废弃人造板回收利用工艺相匹配的设备。

相信在科研人员的共同努力及相关政策的扶持下,在不久的将来必将开创出更加高效、经济的废弃人造板回收利用途径,促进我国废弃木质材料回收再利用产业的快速发展。