关于涂装车间电泳车身车型错误问题的研究

2022-02-21周志刚

周志刚

摘要:目前国内各大汽车生产线的基本都会混线生产多种车型。在生产过程中,不同的车型在经过电泳步骤时,一般都会有不同的电压曲线要求,从而得到最好的车身底漆质量。如果车型代码在生产过程中出现错误,往往会导致车身电泳膜厚不正常,对现场质量管控十分不利,甚至容易产生批量质量事故。

关键词:电泳 车型 电泳膜厚

Abstract:At present, the domestic major automobile production line will basically produce a variety of models. In the production process, different vehicles in the ED step, generally will have different voltage curve requirements, so as to achieve the best quality of body undercoat. If the body-type is wrong in the production process, it will often lead to abnormal body electrophoresis film thickness, which is very adverse to on-site quality control, and even easy to produce batch quality accidents.

Key words: electrophoresis(ED) body-type Amin value Electrophoresis film thickness

1 引言

目前,国内各大汽车生产基地的涂装车间都包含车身电泳工艺,以保证汽车在使用过程中良好的防腐性能和为面漆喷涂提供良好的面漆附着力。为提高生产效率,各个涂装车间往往不止生产1种车型的汽车,而不同的车型对电泳过程的电压、电流参数要求也不一样。为此,在电泳的过程中,往往可以针对不同的车型设定不同的电压曲线,以便于工艺人员对电泳过程进行控制和优化。

本文是根据国内某知名生产基地涂装车间在实际生产过程中存在的电泳车身车型错误问题做相关的研究。

2. 电泳车型与实际车身错位

2.1 电泳车型传递

在流水线生产过程中,往往同时存在多台车身前后经过电泳系统。车身在实际前进过程中,需要进行相应的位置检测,从而进行准确的车型传递,确保车身与车型准确对应。如图1:车身在前进过程中车型传递的原理。

2.2 问题现象

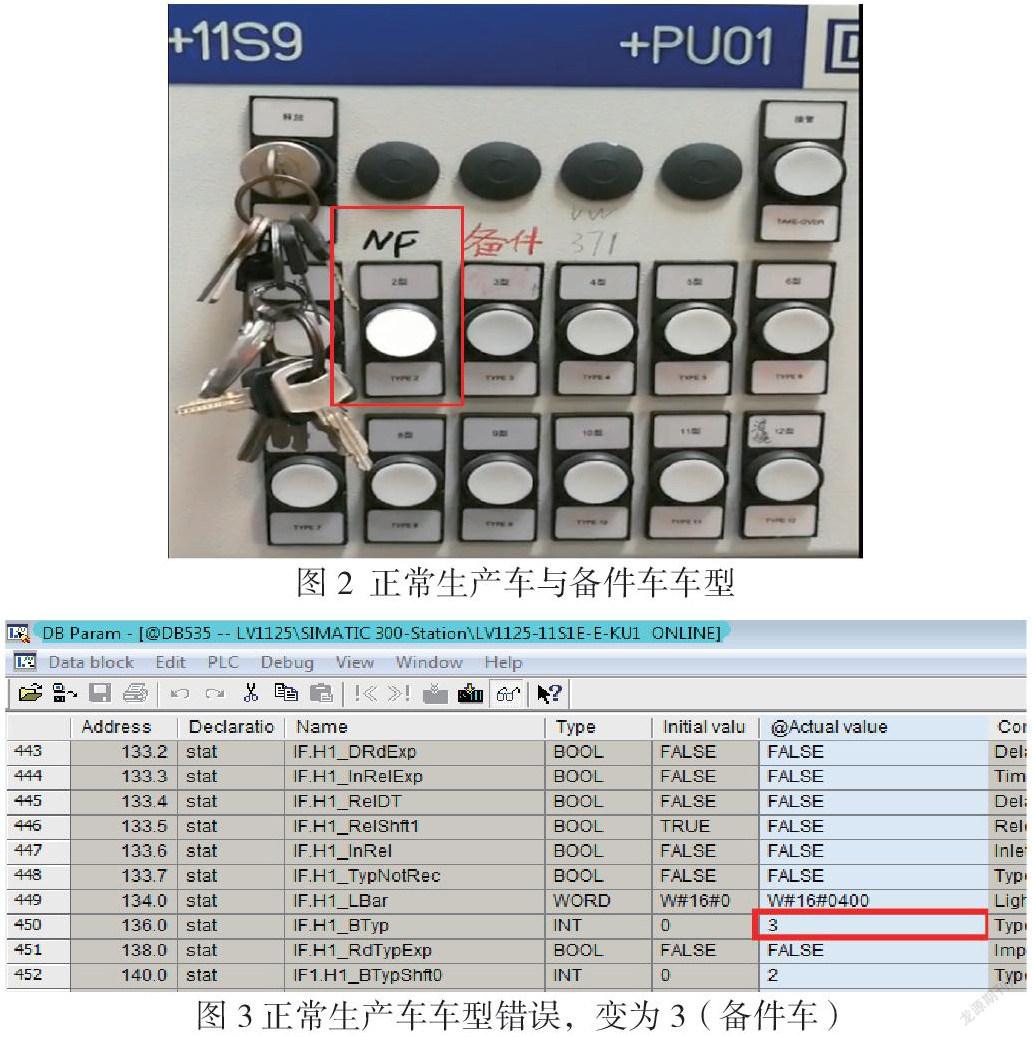

在某一次生产过程中,生产工艺人员按照计划安排生产1台备件车(利用备件架或报废车架生产车盖、车门等部件)。由于备件车与正常生产车的导电性不同,故要求的电压曲线也有所不同。所以在实际生产时,设定了不同的车型。当正常车身到达车型识别处时,工艺人员监控到识别的车型为备件车3号车型,于是正常放入车身进入电泳线(如图2:正常生产车车型为2,备件车车型为3)。

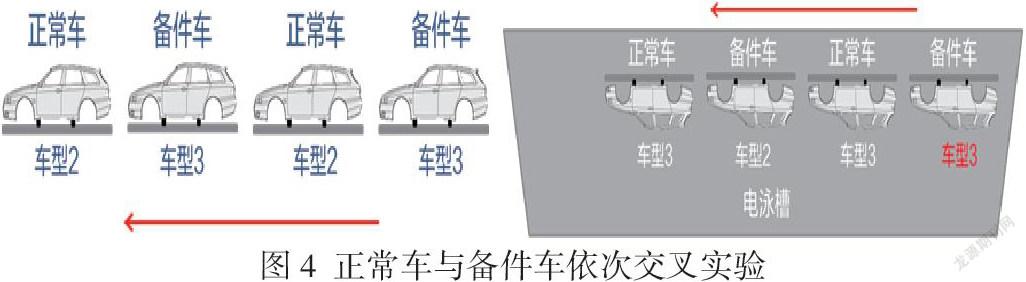

但是在跟踪备件车生产时,发现实际备件车的前一个正常生产车的车型为3(正确为2)。后续模拟相同条件下,监控程序中的数据,发现车型的确发生了改变,如图3正常生产车车型发生错误,变为3(备件车)。该问题导致正常生产车身膜厚和粗糙度出现异常,且备件车生产的备件膜厚状态也未达到标准。如果不能尽快解决此问题,可能会引起后续更加严重的车身质量问题。

3.3 问题分析

(1)车型识别过程

发现该问题后,维修人员再次进行了测试:仅放1台备件车进入系统,观察备件车车型的状态。当备件车进入后,车型识别读取车型为3(正确)。

以上说明车型识别过程没有问题。

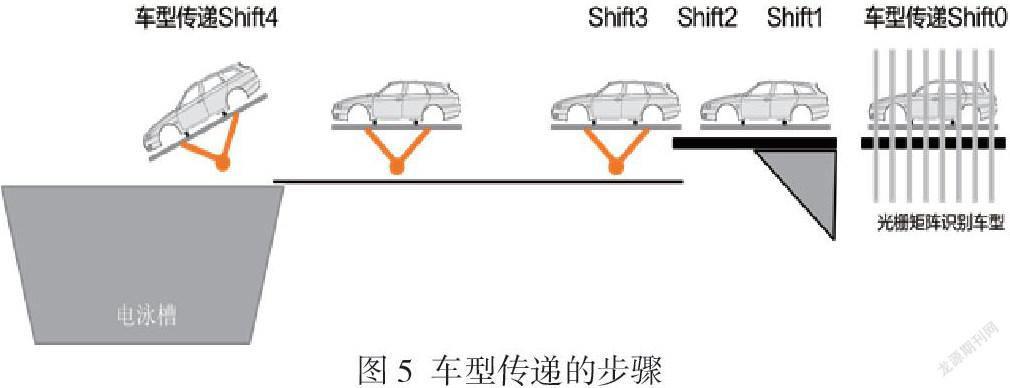

(2)车型传递过程

为了排除人为操作的问题可能带来的误差,于是维修人员又进行了第3次实验:将生产车和备件车交叉排序依次进入电泳系统,如图4(左侧)。依次监控车身经过光栅矩阵时,车型与实际车身对应正确,再次验证了光栅矩阵识别车型的正确性。当4台车身完全进入电泳系统时,发现车型明显出现变化:前3台车的车型均发生改变,而最后一台车车型却未发生改变,如图4(右侧)所示。

结合前面实验的结果,维修团队展开了充分的讨论和分析,发现:发生改变的部分都是由后面的车型覆盖了前面的车型,进而导致前面所有的车型与实际车身发生了错位。

3.3 锁定原因

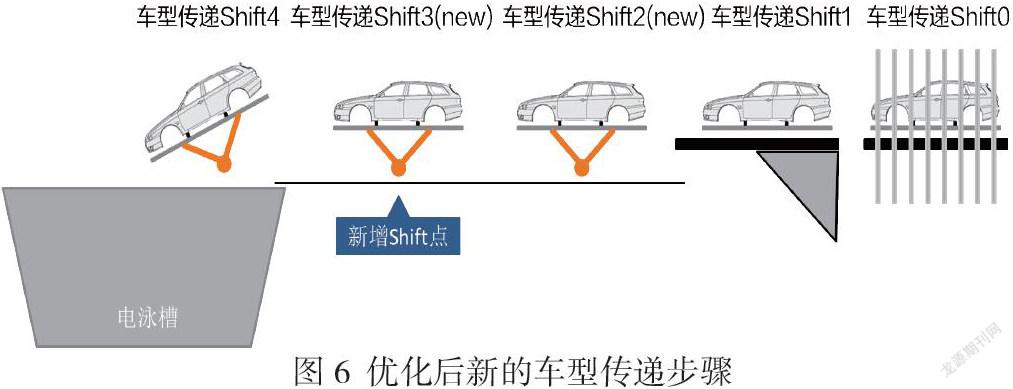

根据3次实验的结果,可以锁定发生车身错位的问题发生在车型识别和车身进入电泳槽之间的传输过程(Shift x)。继续深入分析如图5所示。

上图中,当车身每到达车型传递的关键点(每个Shift触发点)时,根据输送的相关信号,将会进行车型的传递动作。各个传递点的车型传递的功能如下:

Shift0:从车型识别获取车型

Shift1:从Shift0将车型传递给Shift1储存单元

Shift2:从Shift1将车型传递给Shift2储存单元

Shift3:从Shift2将车型传递给Shift3储存单元

Shift4:从Shift3将车型传递给Shift4储存单元

以此类推…

车型传递开始时,必须先将前面的车型传递后,再传递后面的车型。如:必须先完成Shift3传递,再完成Shift2传递。否则,就会出现数据错位。

由上图中可以看出,在Shift3时,在Shift3与Shift4之间的车身没有数据传输触发点,此位置的车型就会被后面的Shift3车身覆盖。

3.4 问题解决

根据上述问题分析,锁定车型的错位出现在Shift3和Shift4之间的车身位置没有传递车型的命令,导致后面的车身车型覆盖了前面车身的车型。既然锁定了原因,那么解决问题就迎刃而解了。

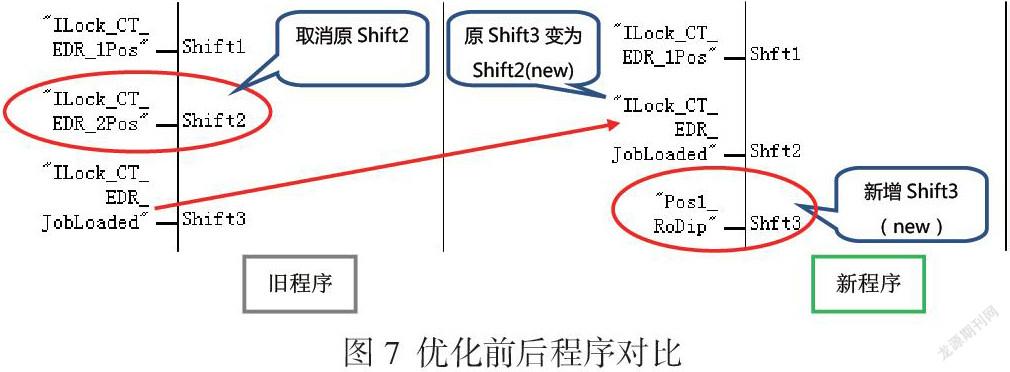

由于此处只有3个传递位置,需要在Shift3和Shift4之间增加一个传递命令,那么就必须取消Shift1-Shift3中的1个。如图6所示,我们在Shift3和Shift4之间增加一个传递点,命名为Shift3(new),将原先的shift3改为shift2(new)。它要求必须在Shift4→Shift5发生之后,且在Shift2→Shift3发生之前。只有这样,才能保证依次逐一传递,避免发生覆盖。

软件优化:

从Shift1开始计时,计算到达Shift3(new)区间的时间,选取合适的时间计时直接通过软件可完成Shift3命令。如图8所示優化前与优化后的程序对比。

功能优化后,经过多次过车测试实验,前后车型实现准确的依次传递,解决了电泳车身车型错误的问题,避免了后续出现更大的质量问题。

4 结束语

在实际生产过程中,某些问题往往不会第一时间体现出问题的影响,但如果不能及时分析和解决问题,问题则会逐渐扩大影响,甚至产生十分严重的后果。本文主要根据生产中的一个具体问题,描述了该问题发现、分析、研究和解决的整体过程,避免后续再次出现类似问题导致异常车身流出而导致的严重质量问题。同时,本文旨在分享有关涂装系统中出现的疑难问题,为其他相似设备的工厂、车间提供类似问题解决思路的一些参考和交流课题。