DCS系统在联碱生产中的应用

2022-02-20闫晶辰

闫晶辰

(天津渤化永利化工股份有限公司,天津 300452)

DCS系统作为联碱生产监控的“大脑”,决定着整个生产运行的安全与稳定,发挥着不可替代的作用。随着生产管理越来越严格,自动化程度越来越高,对DCS系统功能的应用不断加强,并朝着更为智能化、自动化、信息化、综合化的方向延伸。

1 联碱生产概述

向循环系统中连续加入盐、氨、二氧化碳和水等原料,同时不断地生产纯碱和氯化铵产品的方法称为联碱法。联碱法生产分为两个过程,第一过程是纯碱生产过程,第二过程是氯化铵生产过程,两个过程构成一个循环。

简要工艺流程是将含有氨和氯化钠的AⅡ母液在碳化塔内与二氧化碳反应生成碳酸氢钠结晶,分离后经煅烧,制得纯碱。母液经吸氨、降温、加盐析出氯化铵结晶,经过滤、干燥后制得氯化铵产品,母液吸氨后再进入碳化塔反应,如此连续循环。

整个联碱生产过程包括二氧化碳压缩、真空制盐、碳化、煅烧、结晶、重灰和小苏打、干铵和精铵、包装等10个工序,其中碳化和结晶工序是生产过程的核心工序,直接影响母液的平衡和产品的质量;重灰、小苏打、精铵、干铵工序是成品产出工序;包装工序是成品的包装及运输工序。

2 DCS系统在联碱生产中的应用

2.1 结构组成及功能

联碱DCS系统是杭州和利时品牌MACSV SM系列,采用C/S网络架构,即客户端/服务器体系架构,客户端是操作站或工程师站,客户端通过服务器读取数据和获取资源。整套系统由现场控制站、操作站、工程师站、服务器及网络通讯系统组成,共同完成各种采集、控制、显示、操作和管理功能。其中,现场控制站是DCS的核心,主要包括供电系统、主控模块和I/O模块,用于完成现场信号采集、转换、输入、输出以及各种控制;操作站是操作人员与DCS系统间的界面,操作人员通过操作站对生产过程从全局到细节进行集中监视、操作和管理;工程师站是对DCS进行离线配置、组态、监控和维护的网络站点,同时也具备操作站的所有功能;服务器用于计算负荷、管理系统历史数据和实时数据,通过网络系统上接操作站,下连控制站,是二者数据交换的媒介;通讯网络用于实现各个站的相互通讯和数据交换,使之连成一个整体。

2.2 划分与布局

联碱DCS系统由两个相对独立的工程组成,即分为两个域,0#域是对碳化、煅烧工序的监控和管理,包括50#工程师站,1#、2#服务器,10#、11#、13#现场控制站,51#~55#操作站,1#~4#工业交换机;1#域是对重灰、小苏打、包装、结晶、精铵、干铵、真空制盐工序的监控和管理,包括50#工程师站,3#、4#服务器,13#~19#现场控制站,67#~79#操作站,5#~8#工业交换机。其中服务器、现场控制站的主控单元和工业交换机采用冗余配置,互为主备,当在用主设备发生故障时,从设备无扰切换,以确保整套DCS系统的正常运行,从而不影响生产。

图1 联碱0#域DCS系统结构图(1#域与0#域结构相同)

2.3 监控应用

联碱装置DCS系统共计4 655个I/O点,其中AI点2 744个,包括仪表的五大参数和电流指示等;AO点462个,包括仪表调节阀和变频器的输出;DI点432个,包括仪表切断阀和各类开停车信号的反馈指示;DO点1 017个,包括仪表切断阀和各类开停车信号的输出。系统对现场各仪表参数进行连续监控,并通过预设的方式控制设备的自动运行,操作者通过1~2台操作站可以监控整个工序或整套生产系统。

2.4 控制方案应用

2.4.1 PID控制

比例积分微分控制,简称PID控制,算法简单,应用广泛。简单的说,就是根据给定值和实际输出值构成控制偏差,将偏差按比例、积分和微分通过线性组合构成控制量,对被控对象进行控制。

联碱生产工艺中近90%控制回路具有PID结构,如碳化塔出碱流量、煅烧炉炉气压力、液氨循环罐液位、母换器热AI出液温度等控制回路,都是结合实际生产,通过PID参数整定实现自动调节的。

2.4.2 顺序控制

顺序控制是按照生产工艺预先设定的顺序,各个执行元件自动有序地进行操作。顺序控制有三个要素,即转移条件、转移目标和工作任务。只有当转移条件满足时才可以进入到下一转移目标并执行工作任务。按照顺序控制系统实现顺序控制的特征,可以将顺序控制系统分为时间顺序控制、逻辑顺序控制和条件顺序控制。

联碱结晶工序外冷系统换车就运用了顺序控制。正常负荷下的生产每6 h自动进行一次作业/清洗倒换,通过预设的逻辑程序自动顺序开/关各台进出口物料切断阀,大大降低了劳动者的工作强度,提高了工作效率,而且避免在换车时手忙脚乱而误开/关手阀,准确可靠、安全有效。

2.4.3 串级控制

串级控制系统是将主副两个控制器串联起来工作,主控制器的输出作为副控制器给定值的系统,其中副回路在控制过程中负责粗调,主回路完成细调。主要用于对象滞后和时间常数很大、干扰作用强、负荷变化大、对控制质量要求较高的场合。

联碱结晶吸氨控制中应用了串级控制,为了保证母液吸氨后温度的稳定,温度控制器的输出作为母液进吸氨器流量控制器的给定值,用流量控制的输出来操作调节阀。由于这个系统中引入了副回路,及时克服了因母液流量调整而导致母液温度大幅度变化,使系统的稳定性有了极大的提高,有效的解决了由于系统波动过大带来的不必要损失,使母液吸氨量满足生产需求,而且更好地节约了人力资源。

图2 串级控制系统方框图

2.4.4 流量累计

联碱生产中,测量介质流量包括瞬时流量和累计流量,是原料、母液计量结算的依据,利用DCS控制算法中"HSACCUM"块将输入的流量瞬时值累计积算成累计值。联碱生产中如包装袋计数累计、MI/MII和AI/AII母液流量累计、进界区蒸汽总管流量累计、一次水流量累计等均采取此法,数据准确稳定,对计量结果影响较小,减少了人为过多参与,基本实现了自动结算功能,也方便了调度员、操作工对生产的整体把控和原料消耗的统计等。

2.5 安全应用

DCS系统在过程生产中除了能够起到减少劳动力、实现生产智能化的作用,还保障了生产的安全,其中报警和保护联锁就是预防危险事故发生的重要功能。

2.5.1 报警

DCS系统报警分为两类,一类是系统报警,即对控制单元、操作站、服务器、通信系统进行功能诊断,当发生异常时发出的报警。另一类是过程报警,即由控制单元发出的过程变量(工艺参数)异常情况,如测量值超限、控制输出越限等发出的报警。两类报警都是对整个系统的一种保护,通过警铃和变色显示的方式提示操作者出现设备故障、工艺波动或其它异常情况。当系统发出报警信号时,工艺操作者或仪表工程师就会及时采取有效措施进行干预和处理,以防止装置停工、设备损坏或危险事故的发生。本公司联碱装置根据系统状态和工艺要求,将报警进行了分级,其中一级报警623个,二级报警302个。

2.5.2 保护联锁

保护联锁是根据工艺控制要求或机组设备保护而做的逻辑组态,当生产过程中某些工艺变量或设备运行状态发生异常并达到设定条件时,能够自动(必要时可以手动)按照预先设计好的逻辑关系启动备用设备或停车,使操作人员与工艺装置处于安全状态。

保护联锁可以是局部的,也可以是整个系统;可以是停车保护,也可以是开车允许。一套完整的保护联锁由联锁输入、联锁输出、联锁逻辑组成,同时还应具备联锁切除和手动停车功能。大型机组如重灰鼓风机、洗盐球磨机、螺杆压缩机,传动装置如带式过滤机、运输皮带,以及各类小型机泵、煅烧炉、吸氨系统都采用了相应的DCS保护联锁。

2.6 调阅历史信息应用

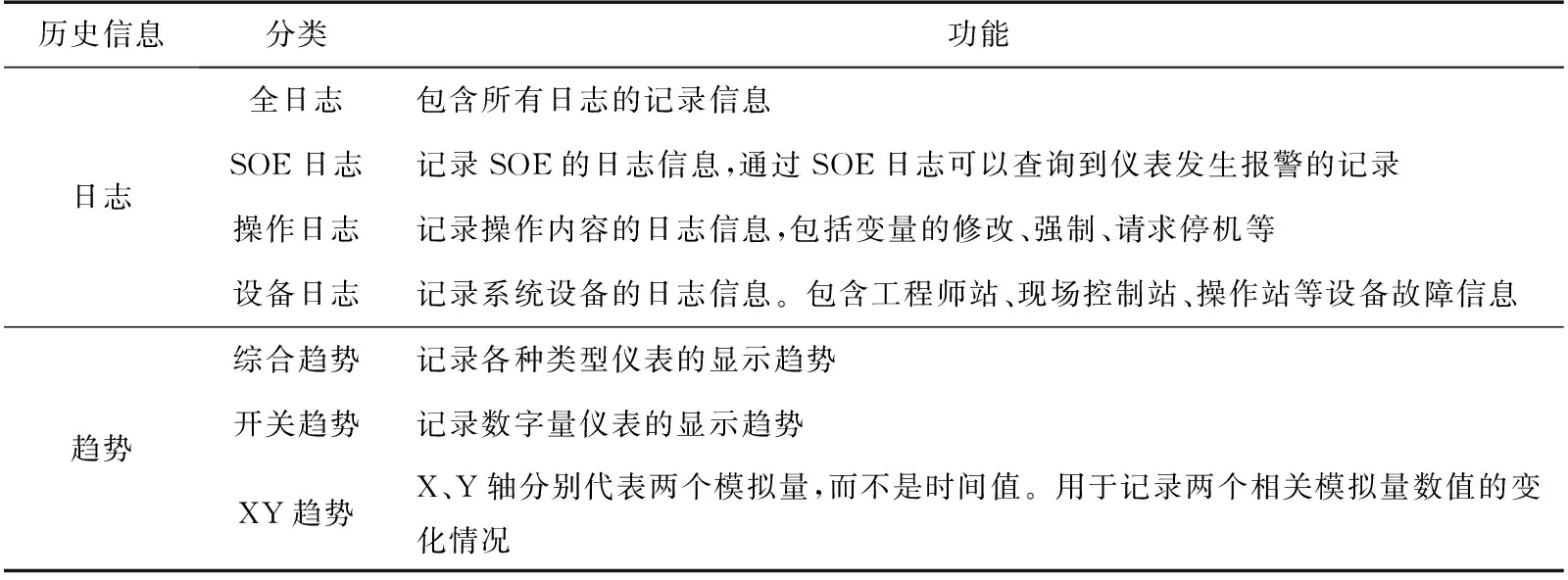

在日常生产维护中,经常会调阅历史数据和信息,尤其是在工艺指标和设备运行异常的情况下,通过应用查询历史信息功能,能够清楚地分析异常原因,并指导检修方向。历史信息包括日志和趋势。

日志是记录DCS系统所发生的的全部事件信息,并按照事件发生的时序存放,事件本质是开关量和模拟量的变化情况。日志的种类分为全日志、SOE日志、操作日志和设备日志。趋势主要分为综合趋势、开关趋势和XY趋势,有曲线和数据两种模式。

2.7 OPC Client的应用

OPC是“OLE for Process Control”的缩写,是一个工业标准。它包括一整套接口、属性和方法的标准集,用于过程控制自动化系统。OPC Client是OPC客户端,用于读取服务器数据,通过地址转换在DCS操作站上显示其它诸如PLC、SIS、ESD、DEH等系统数据。

联碱装置除了有一套DCS系统外,还有三套PLC系统和一套SIS系统,通过OPC Client将这五套仪表控制系统连接在一起,由调度操作站集中显示,方便了调度人员的监视、查询和统一调度,为指挥、协调生产提供了帮助。

表1 几种调阅历史信息的方式

3 总 结

现阶段,我公司联碱生产自动化程度还处于一般水平,结合联碱生产和DCS情况,预计今年还要进行如下改造:

1)Ⅱ过程吸氨自动化控制。Ⅱ过程有20个吸氨器,吸氨器液相出口现为DN200胶膜球阀,气氨进口为DN150氨用截止阀。现已将气相进口阀门全部改为仪表调节阀,由DCS远程通过PID实现对单台吸氨器的进气控制,并预计在每台吸氨器液相入口增加流量计。

2)DCS控制系统升级。在不影响整体框架的基础上,升级控制器、操作员站,由P-TO-P网路结构取代C/S结构,既实现了硬件的更新换代,又解决了软件系统无法开车下装的弊端,使风险更加分散。

3)引入阿米巴经营管理模式等。增加相关流量计,搭建和完善阿米巴计量仪表系统管理体系,通过DCS将重点计量参数进行监控、统计,以点带面,提升联碱生产从低点向高点的智能化转变。