大尹格庄金矿井下电机车无人驾驶系统开发与应用

2022-02-20王启健于涛

王启健 于涛

摘要:大尹格庄金矿已进入深部开采阶段,矿石提升、运输问题突出。以大尹格庄金矿-290 m中段无人驾驶电机车为研究载体,从车载系统可靠性保障、电机车运行及安全监测、自主装卸及轨道终端保护3方面进行电机车无人驾驶关键技术研究,建成了功能完备的井下电机车无人驾驶系统。应用该系统后,电机车运行状态可远程实时显示,地表操作台可进行远程监控,同时系统具备诊断功能,可进行应急处理,使矿石运输时间缩减21.95 %,运输效率提高23.07 %,工作人员缩减75 %,具有借鉴推广意义。

关键词:无人驾驶技术;精确定位;雷达预警;姿态监测;自主装卸;轨道终端保护技术

中图分类号:TD67文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2022)01-0064-05doi:10.11792/hj20220111

基金项目:山东省重点研发计划项目(2016CYJS06A01)

引言

目前,国内外井下无人驾驶电机车主要实现了自主运行、卸载及远程遥控放矿功能。2011年,中国恩菲工程技术有限公司与铜陵有色金属集团股份有限公司冬瓜山铜矿联合取得了无人驾驶技术的首次突破[1];2018年6月,金川集团有限公司龙首矿自主研发的无人驾驶电机车运行系统成功投入运行;2018年8月,安徽马钢张庄矿业有限责任公司无人驾驶电机车成功运行。电机车无人驾驶系统研发与使用在国内蓬勃发展,但运行系统中自动装矿功能、运行预碰撞检测仍是国内外攻关的艰难课题。虽然理论上自动装矿控制技术已经不是难题,但在实际应用上因现场生产工艺、现场环境和安全保障要求的限制还存在很大难度,尤其是检测反馈方面。同时,还需要长时间采集实际生产中的各项检测数据、放矿控制执行数据和机车运行情况,建立相关数学模型优化算法,将模型化的数据应用到放矿控制、机车控制中,最终实现自动放矿[2-5]。

招金矿业股份有限公司大尹格庄金矿(下称“大尹格庄金矿”)已经进入深部开采,提升、运输一直是制约开采的重要因素,现有运输手段占用人力较多,维修复杂,运输效率不高,长时间井下作业对人员安全健康造成威胁,导致井下作业人员招聘越来越难。在企业发展与国内智能化发展的大环境下,大尹格庄金矿积极主动建设智慧矿山,提高企业科技水平。

1工程背景

大尹格庄金矿床位于招(远)—平(度)断裂带中段,属大、深、贫型金矿床。矿山主要从事金矿石采选作业,最终产品为金精矿。井下采用竖井和斜坡道联合开拓方式,主要运输巷道位于-290 m、-496 m、-616 m、-676 m中段,主要采用皮带运输、有轨电机车运输方式。现有井下有轨电机车运输采用ZK10-7/250架线式电机车双机牵引,搭载8辆4 m底卸式或侧卸式矿车,矿车质量3.3 t,有效载质量为6.26 t。巷道铺设轨距762 mm、质量24 kg的窄轨。每台电机车配备司机1名,每列电机车配备放矿工、清洁工各1名,整列运输电机车共需配备4名人员,相互配合完成装矿、运输、卸矿过程。

根据大尹格庄金矿现有生产状况,经现场技术验证,选定-290 m中段作为电机车无人驾驶系统研究中段。-290 m中段巷道规格为宽3.2 m、高3 m,运行巷道长775 m,改造的自动放矿漏斗为运输巷最南端6801号放矿漏斗。井下电机车无人驾驶系统从2017年上半年开始进行建设,系统建设包含网络通讯试验测试研究、电机车厂区机车试验测试研究、巷道基础设施改造安装和巷道内电机车调试及运行等阶段。最终目标为在地表调度中心操作台完成对井下电机车的远程遥控操作,实现装矿、运输、卸矿过程全流程自动化,并形成运输报表。

2井下电机车无人驾驶系统

电机车无人驾驶技术是一项集采矿技术、机械技术、控制技术、通讯技术、计算机技术等为一体的,涉及多学科领域的综合性技术。为实现电机车从有人驾驶到无人驾驶,有许多关键技术需要逐一突破,这些关键技术是井下电机车无人驾驶系统功能实现的核心。

2.1无人驾驶系统可靠性保障技术

2.1.1电机车变频器技术

电机车变频器技术是电机车无人驾驶系统的基础,是电机车正常运行的动力系统,通过变频器技术可以灵活地控制电机车平稳运行,并实时监控电机车动力系统的电压、电流、速度等重要参数。

2022年第1期/第43卷机电与自动控制機电与自动控制黄金1)变频器控制。大尹格庄金矿电机车动力系统采用三相220 V、30 kW交流变频电动机。根据对变频器的控制要求,分为手动模式和远程模式,在手动模式下可以通过系统控制按钮及操作手柄对变频器发出启动及停止指令或给定频率;在远程模式下,通过profinet通信对变频器实施控制。根据控制要求及变频器的功能,对变频器参数进行设置,重点注意对变频器与控制系统通讯设置联通、变频器给定频率运行稳定性和能耗制动电阻发热的控制。

2)电机车变频器驱动能力开发。根据电机车设计规范,需要对电机车输出力矩进行测试。根据设计要求,电机车正常输出拉力为15 kN,最大拉力为18 kN。本次试验在电机车尾端增加拉力测试装置,并且固定,调整变频器参数,增加电机车加频时间,使电机车的电动机在堵转状态下进行测试。经过3次拉力测试:正常输出拉力均大于15 kN,基本稳定在18 kN,最大拉力达到25 kN,测试结果满足电机车出厂拉力要求。

3)捕捉再启动研究。捕捉再启动技术即变频器快速地改变输出频率捕捉正在自由旋转的电动机实际速度,一旦捕捉到电动机的速度实际值,使电动机按常规斜坡函数曲线加速运行到频率的设定值。双机牵引模式(两台电机车同时提供动力)切换电机车单机控制模式(单台电机车提供动力)时,无动力电机车瞬间跟随有动力电机车,无动力电机车通过旋转编码器捕捉到运行速度,通过速度与频率关系运算得出频率,将其频率给定无动力电机车,此时两台电机车动力恒定,不会出现电机车动力不匹配的现象,该技术为电机车运行期间经过放矿漏斗时单机控制模式和双机牵引模式互换提供了技术支撑。捕捉再启动示意图如图1所示。

2.1.2电机车制动技术

电机车制动技术是整个电机车运行期间电机车速度把控及安全停车的关键。电机车制动技术主要由车载压力系统和电机车制动系统组成,车载压力系统为整个电机车制动系统提供制动能力,电机车制动系统主要通过机械结构对电机车车轮进行可靠制动。车载压力系统由直流空压机及0.5 m气缸组成,为整个电机车系统提供稳定气源。电机车刹车系统主要由电磁阀、气缸、过滤器、减压阀等设备组成,分为手动控制和电动控制,当电动控制出现问题时,可以将转换开关换到手动控制位置,并通过驾驶室内的按钮控制电机车的行车、驻车。

2.1.3全流程自主运行与控制技术

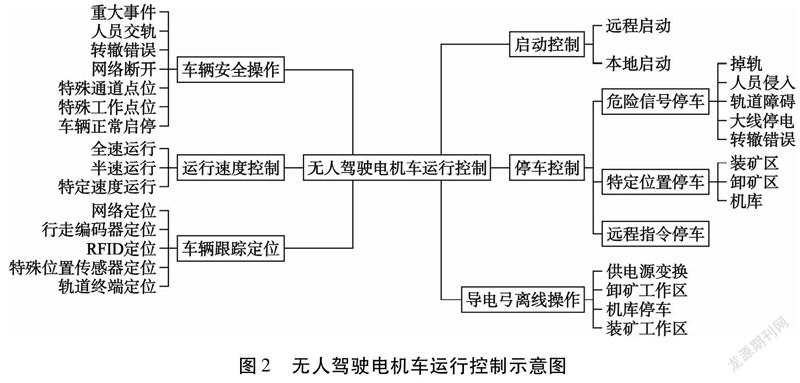

电机车无人监督全流程自主运行与控制需分解为各个功能模块以实现各个功能,整个运行控制由启动控制、停车控制、导电弓离线操作、车辆安全操作、运行速度控制及车辆跟踪定位组成。无人驾驶电机车运行控制示意图如图2所示。

2.2电机车运行及安全监测技术

2.2.1精准定位技术

针对电机车位置定位不准的突出问题,在技术研发过程中,尝试了多种解决方案,综合电机车的位置检测单元、速度检测单元、调速单元、位置校正单元、信号处理单元和信号执行单元的数据建立电机车位置测算模型,通过对位置测算模型的分析计算,实现对电机车运行时的精确定位。

2.2.2视频图像分析技术

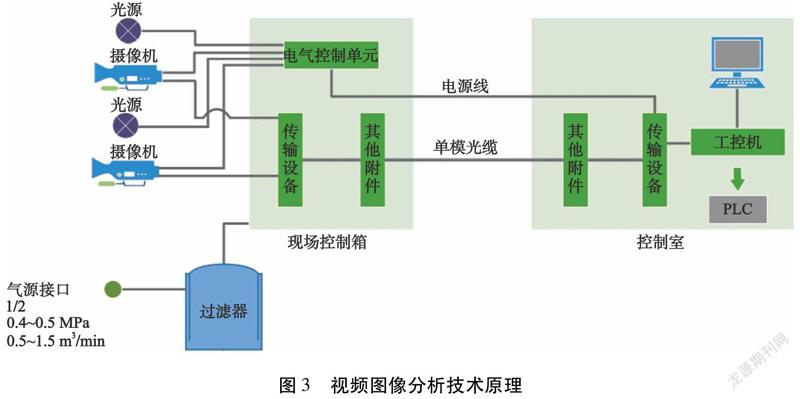

通过高清摄像机将矿车料位图像实时反馈至工控机控制系统,运用计算机视觉分析技术对摄像机捕获的图像进行分析,判断大块矿料并及时报警,防止出现事故。同时,工控机对数据进行处理,计算出矿车料位、矿料流量,并通过PLC控制器实现自动放矿控制,视频图像分析技术原理如图3所示。

2.2.3自主导向技术

依托远程控制分站,开发轨道自主导向技术,用以应对纵横交错的轨道路段。在机车行驶过程中,若需要切换行车路线,车载控制终端提前反馈信号至主控制中心,主控制中心接收反馈信号后根据电机车当前作业任务进行逻辑判断,随后选中行车路线的同时向道岔切换执行机构下发切换命令,路线自动切换,从而完成电机车運行过程中的轨道自主导向。

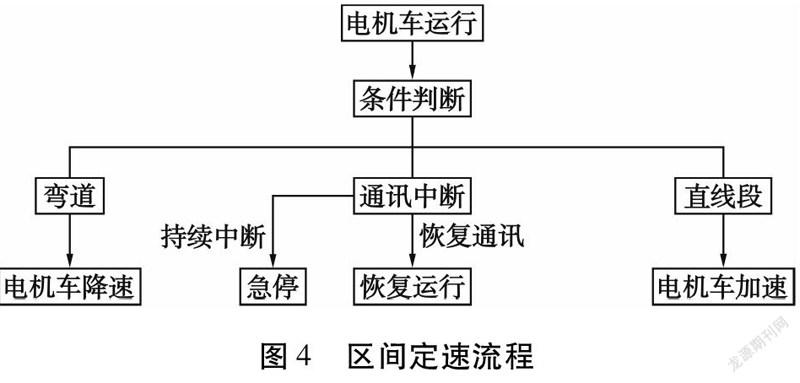

2.2.4区间定速技术

巷道路线复杂,弯曲不定,因此在下位机程序中对巷道进行区域划分,根据巷道激光传感器、电子信标、中控室控制器结合光电开关反馈信号及AP状态等确认电机车位置。电机车区间定速控制系统在不同区间预设不同电机车行驶速度,当电机车进入对应区域后,平台设置电机车自动按照设定速度行进。当电机车驶入弯道区域时,系统检测到电机车行车位置与当前行车速度,下发电机车降速命令,使电机车平稳驶过弯道;通过弯道后再次依据电子信标判断直线区域,电机车自动加速。当通讯延时过长时,电机车车载控制器自动检测到延时情况,发出警示并逐渐减速;通讯延时正常后,电机车自动逐渐加速。区间定速流程如图4所示。

2.2.5雷达预警技术

目前国内雷达检测应用广泛,大到军事装备领域,小到民用汽车、轮船、飞机等均有涉及,通过雷达回波定位感知功能实现对目标位置与方向的实时监测及预警。雷达预警技术主要用于电机车行驶过程中前方遭遇障碍物时的应急处理。

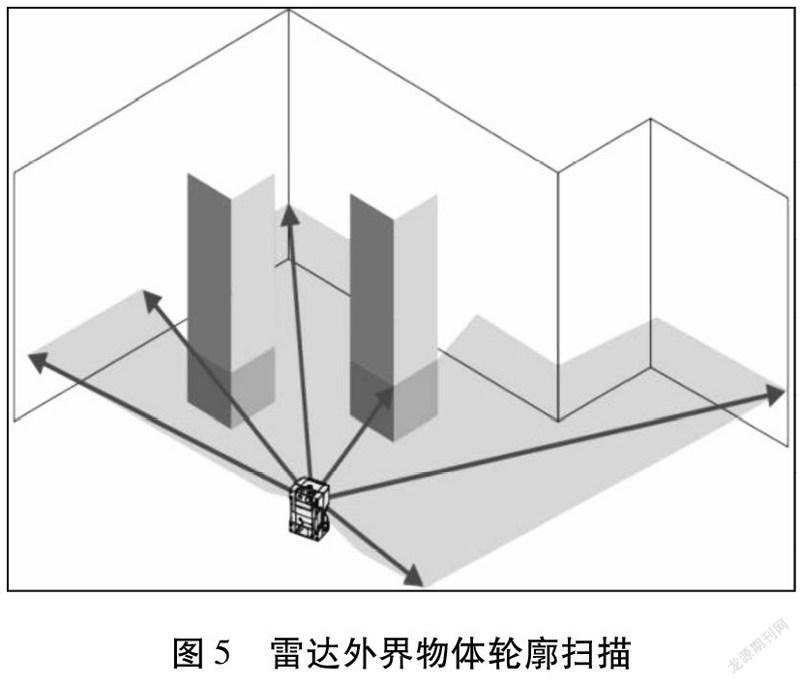

雷达的扫描范围为190°扇形区域,通过回波反射将外界轮廓展现在软件平台上,可根据雷达扫描范围定义监测角度与预警区域。雷达外界物体轮廓扫描如图5所示。

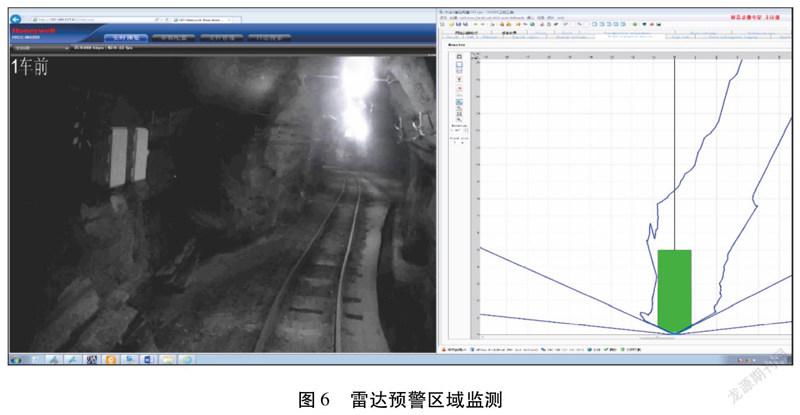

根据现场实际情况,将雷达扫描区域分成A、B、C、D 4个报警区域,A区域扫描半径为40 m,B区域扫描半径为20 m,C区域扫描半径为10 m,D区域扫描半径为5 m,各个区域的扫描宽度为1.5 m。根据现场实际情况,可对各个扫描区域的半径和宽度进行适当调整,也可以设定成不规则扫描区域。雷达预警区域监测如图6所示。

当雷达捕捉到电机车前方轨道上的障碍物时,根据障碍物所在区域的不同,发出不同报警信号。控制系统接收到报警信号后,执行鸣笛指令、减速指令、急停指令。

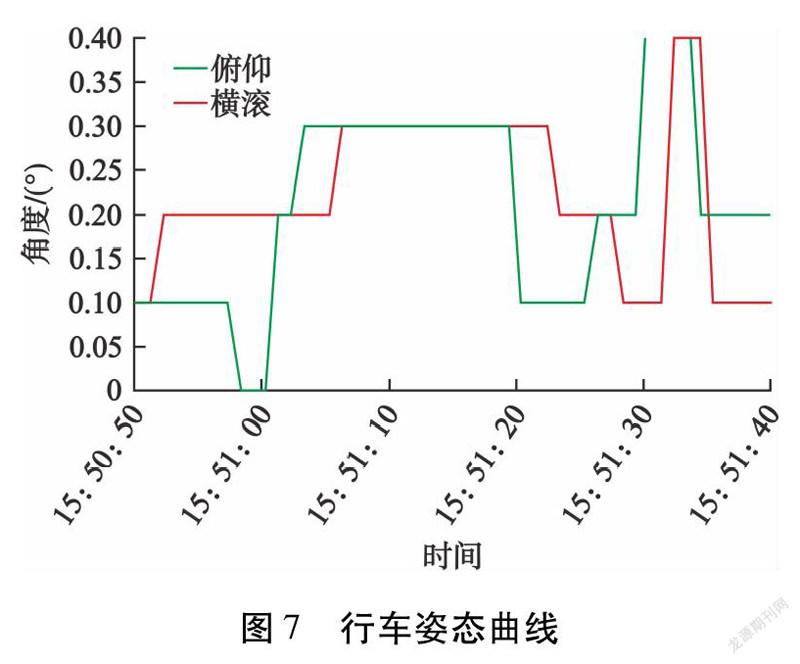

2.2.6姿态监测技术

姿态监测技术主要应用当前航海航空领域广泛采用的陀螺仪测量原理,实现对监测目标的姿态监测。结合该测量原理,将测量方法进行整合修改,应用到井下电机车无人驾驶系统行车姿态动态分析中。为更加直观监测电机车行车姿态,通过布置车载行车角度传感器,测量机车运行过程中车体俯仰与横滚角度,判断机车是否发生脱轨等异常情况。通过算法保证测量精度,同时运用非线性补偿与漂移补偿等补偿手段,消除因异常干扰产生的数据误差,实现动态倾角检测。传感器将数据传送至下位机主控制系统,并通过人机交互界面显示机车实时运行姿态,形成机车姿态变化曲线。行车姿态曲线如图7所示。

2.2.7电机车安全运行保障措施

电机车安全运行是安全生产的重要环节。运行过程中对电机车进行多维度的实时监测,对监测数据异常报警信号进行智能判断,并采取相应的保障措施。多维度的电机车安全运行保障措施示意图如图8所示。

2.3自主装卸及轨道终端保护技术

2.3.1自主装卸与动力自适应技术

井下电机车矿石运输作业各个阶段中,矿石装卸至关重要,传统的人工操作电机车在进行装卸过程中常常存在安全隐患,因此研究并开发了无人驾驶电机车自主装卸技术。其主要通过RFID电子标签结合电机车信号读取装置确认电机车行车位置,并进行逻辑判断。

当电机车带动矿车进入装载区域,放矿口液压挡板自动打开,振打电动机开启,矿料从放矿口流畅下料。当矿车全部装满后,振打电动机自动关闭,确保矿料不再下料,液压挡板自动关闭,之后电机车驶出装矿区域。自主放矿流程如图9所示。当电机车驶入卸载区域时,电机车车体RFID读卡器通过读取布置在卸载区域的电子标签来确认电机车位置,并将信号反馈至主控制中心,主控制中心根据信号反馈判断电机车是否可以进行卸载。

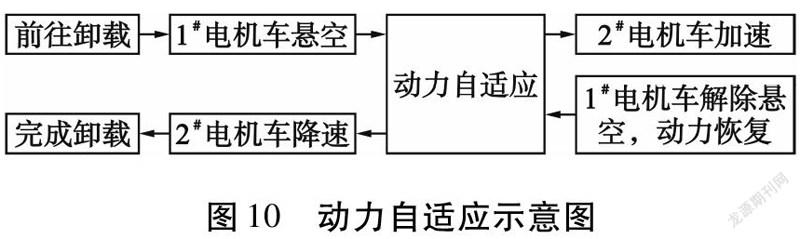

1#、2#电机车驶入卸矿区域后,由于卸载站布置的特殊性,1#电机车车体处于悬空状态,此时1#电机车与悬挂车厢全部由尾部2#电机车提供动力推动,此时就需要通过改变2#电机车行车速度来改变扭矩,加大电机车推动力。当1#电机车驶出卸载区域接触轨道时,2辆电机车均有动力,需要再次均衡前后电机车的速度与扭矩,实现整个卸载过程的动力自适应,保证电机车在卸载过程中平稳地改变行车速度与动力。动力自适应示意图如图10所示。

2.3.2轨道终端极限保护技术

电机车在卸载完成后,为加强系统的安全性与可靠性,考虑到卸载过程可能出现的异常情况(如电机车卸载完成后因异常情况导致电机车不刹车驶出轨道造成脱轨),开发了轨道终端极限保护技术。通过安装在巷道侧壁的激光传感器结合电机车车头的激光接收端,当电机车出现异常时,激光传感器接收反馈信号,并将信号直接反馈至主控制中心进行逻辑处理。激光传感器反馈信号说明电机车已经出现异常情况,没有在正确位置刹车停车,控制系统将通过逻辑判断后直接下发电机车急停命令,同时人机交互界面出现报警窗口,提示操作人员检查并排除故障。

3工程应用

井下电机车无人驾驶系统在大尹格庄金矿-290 m运输中段运行以来,取得了良好的应用效果,主要体现在提高运输效率与运输能力、减少井下操作人员数量等方面。电机车的运行状态在控制室实时显示,通过视频监控在控制室可以实现装矿、卸矿过程无人操作,整个运输过程均由控制室内工作人员通过控制系统遥控完成,在控制室可以完全掌握运输系统的生产情况和电机车精确定位,可以对电机车进行实时调度和控制。-290 m中段井下电机车无人驾驶系统操作界面如图11所示。

大尹格庄金矿应用电机车无人驾驶技术后,取得了较好的技术指标,项目实施前后技术指标对比如表1所示。单次运输时间由原来的41 min缩短到32 min,节省运输时间21.95 %;运输能力由原来的1 300 t/d提高到1 600 t/d,运输能力提高了23.07 %;每班次所需岗位操作人员从原来的4人减少到1人,人员数量缩减了75 %。

4结语

通过对无人驾驶电机车变频技术、制动技术、全流程自主运行与控制技术、精准定位技术、视频图像分析技术、自主导向技术、区间定速技术、雷达预警技术、姿态监测技术、机车安全运行保障措施、自主装卸与动力自适应技术、轨道终端极限保护技术的研究,建成了大尹格庄金矿-290 m中段井下电机车无人驾驶系统,实现了地表和井下操控室遥控操作,提高了無人化有轨运输系统运行的安全性及可靠性,运输效率显著提升,为后续无人驾驶电机车在深部运输中段的推广应用奠定了基础。同时还需对相关技术进一步进行融合,简化硬件系统,提高无人驾驶系统在深部井下的适用性。

[参 考 文 献]

[1]冬瓜山无人驾驶电机车应用取得进展[J].有色设备,2016(2):51.

[2]张毅力,汪令辉,黄寿元.地下矿无人驾驶电机车运输关键技术方案研究[J].金属矿山,2013(5):117-120.

[3]隋淼.地下矿无人驾驶电机车运输关键技术探究[J].中国设备工程,2017(8):104-105.

[4]杨臣.金属矿山中无人驾驶矿车控制系统的研究[D].昆明:昆明理工大学,2012.

[5]吴和平,吴玲,张毅,等.井下无人采矿技术装备导航与控制关键技术[J].有色金属(矿山部分),2007,59(6):12-16,44.

作者简介:王启健(1971—),男,山东招远人,高级工程师,从事采矿工程及智能矿山研究工作;山东省招远市齐山镇大尹格庄村,招金矿业股份有限公司大尹格庄金矿,265414;E-mail:807578116@qq.com

王启健,于涛(招金矿业股份有限公司大尹格庄金矿)

Development and application of underground driverless system

of electric motors in Dayingezhuang Gold MineWang Qijian,Yu Tao

(Dayingezhuang Gold Mine,Zhaojin Mining Industry Co.,Ltd.)

Abstract:Since Dayingezhuang Gold Mine entered deep mining phase,the ore hoisting and conveying challenges have become prominent.The study takes the driverless electric motors at the -290 m level in Dayingezhuang Gold Mine as the research subject,and carries out critical driverless technology research on the electric motors from 3 aspects:reliability insurance of vehicle-mounted system,operation and security monitoring of electric motors,self-loading and unloading and track terminal protection,and successfully establishes fully functional underground electric motor driverless system.The electric motor status can be displayed remotely and in real time,the surface console can remotely monitor,and at the same time the system can diagnose and handle emergencies,reducing ore conveying time by 21.95 %,improv-ing conveying efficiency by 23.07 %,lowering staff number by 75 %.The study has promotion significance.

Keywords:driverless technology;precise location;radar warning;posture monitoring;self-loading and unloading;track terminal protection technology