铜曼露天矿生产组织现状及优化

2022-02-20刘佶林李德坤

刘佶林 李德坤

摘要:随着技术经济指标的逐步提升和生产设备的升级更新,矿山生产组织逐渐成为制约铜曼露天矿生产效率的重要因素。从生产组织管理角度分析影响生产效率的因素,并通过优化就餐方式、调整润滑油加注时间、改变交接班模式和调整维修人员工作时间等方式优化矿山生产组织。年采剥生产能力预计可提升80万m以上,可为同类型露天矿山的生产组织管理提供借鉴。

关键词:露天矿山;生产组织;生产效率;管理优化;采剥生产能力

中图分类号:TD-9文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2022)01-0001-06doi:10.11792/hj20220101

引言

云南华联锌铟股份有限公司(下称“华联锌铟”)是云南锡业股份有限公司下属的集采矿、选矿为一体的国有控股企业,华联锌铟的铜街-曼家寨露天矿山(下称“铜曼露天矿”)属国内大型有色金属露天矿山,盛产锌、锡、铜、铟等矿产,资源丰富、种类繁多,其中稀贵金属铟的储量位居全国第一,锡金属储量全国第三,锌金属储量为云南省第三[1]。铜曼露天矿年采剥总量超过4 500万t,装备了国内外先进大型铲装、运输设备。在追求质量效益增长的过程中,诸多主客观因素制约着采场生产能力,面临安全生产、资源高效利用、大型装备生产效率提升等多方面的挑战,存在众多可以通过数学统计分析、数字矿山技术解决的生产、管理及与外部系统协同等方面的问题。

目前,国内外关于露天矿山生产优化方面的研究主要针对技术经济指标、技术优化等方面,鮮有对露天矿山生产组织优化方面的研究[2-4]。随着技术经济指标的逐步提高、生产装备的升级更新,矿山生产组织逐渐成为制约铜曼露天矿提升生产效率的重要因素。为解决影响矿山生产的实际问题,对生产组织环节数据进行统计,分析影响生产效率的生产组织因素,提出优化就餐方式、调整维修人员工作时间等生产组织优化措施,使得各生产环节相互协调、互不制约[5-6]。

1铜曼露天矿生产组织

1.1主要生产设备及工作时长

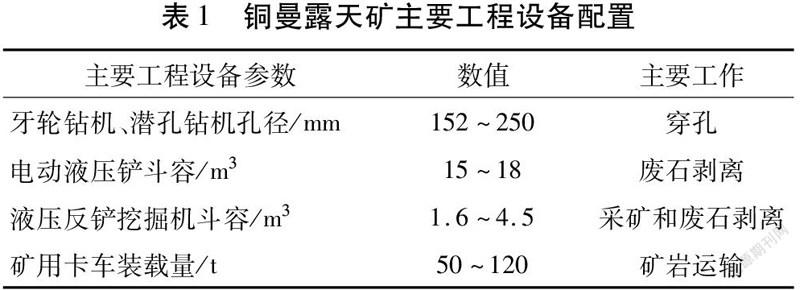

铜曼露天矿日均采剥量为4万~5万m。钻孔工作由250 mm孔径的牙轮钻机和152~169 mm孔径的潜孔钻机完成,均采用中深孔爆破。采装工作由斗容15~18 m的电动液压铲和斗容1.6~4.5 m的液压反铲挖掘机完成。运输工作由50~120 t级矿用卡车等50余台运输设备完成。此外,还配备了装载机、推土机、平地机、压路机等设备辅助生产,铜曼露天矿主要工程设备配置见表1。

铜曼露天矿目前采用三班制的生产组织(工作时间见表2),每班8 h,年工作时间为350 d,年采剥总量约为1 500万m。

1.2数据来源

铜曼露天矿主要生产数据由露天矿山卡车智能调度管理系统[7](下称“卡车调度系统”)提供。

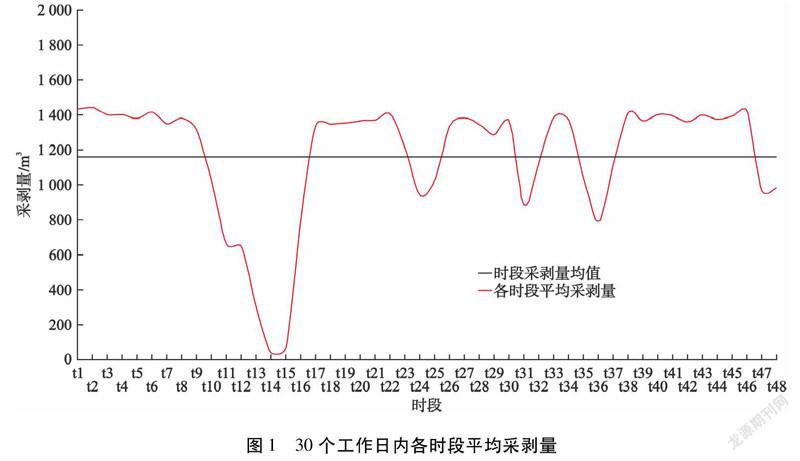

为研究每日各时段采剥量变化情况,将每个工作日划分为48个时段,每天0:00—0:30为t1时段,0:30—1:00为t2时段,以此类推,23:30—24:00为t48时段,统计了铜曼露天矿30个工作日t1—t48时段采场的平均采剥量变化情况,结果见图1。

经统计:30 个工作日采剥量均值为56 323 m,每个时段采剥量均值为1 173 m;统计时段采剥量最大值为1 441 m,出现在t2时段;采剥量最小值为38 m,出现在t14时段。2022年第1期/第43卷矿业经济与管理矿业经济与管理黄金t9—t14时段采剥量呈快速下降趋势,t15—t17时段采剥量逐渐由最小值恢复至正常值。全天共有5个时段的采剥量出现了大幅波动。采剥量低于平均值的时长共计8 h,占日工作时间的33.3 %,分别是t10、t11、t12、t13、t14、t15、t16、t24、t25、t31、t32、t35、t36、t37、t47、t48时段。起伏波动期间采剥量为12 436 m,占日均采剥量的22.1 %,采剥量与所消耗的工作时间不匹配,生产效率低。

2生产组织影响因素及现状

影响矿山生产效率的因素包括矿山地质条件、天气等客观因素,采矿方法、采剥生产计划的合理性等技术因素,生产调度指挥的协调性及生产管理的合理性等生产组织因素。本文主要针对影响生产效率的生产组织因素进行分析。

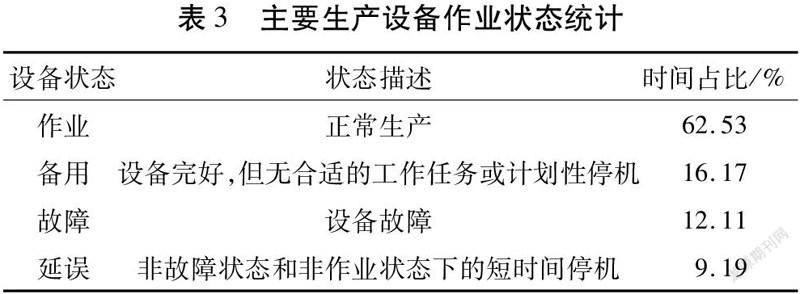

矿山主要生产设备的班工作时间利用系数是体现矿山生产组织合理性的重要指标之一。在卡车调度系统中定义了生产设备作业、故障、备用、延误4种状态(见表3),正常生产时间占比直接反映了班工作时间利用系数的高低。

2.1设备备用

1)夜班计划性停机。根据铜曼露天矿采场的工作制度,考虑到凌晨4:30—6:50为工程机械操作人员注意力较低、相对疲劳的时段,为确保安全生产,每日凌晨4:30—6:50为夜班停机休息时段,采场内除进行少部分安全整改、辅助工程外,其余生产设备及操作人员全部停机休息。夜班停机休息时段,设备状态为备用(计划性停机),因此该时段的延误率为全天最低,采剥量也是全天最低,见图1。夜班停机休息2.3 h,该时段的单位采剥量由正常状态的平均值1 376 m下降为533 m,按时间利用系数0.8计算,每天因停机休息而损失的采剥量为3 372 m,折合110万m/a。

2)非计划性停机。实际生产中,会因采装工作面准备不及时、爆破质量不佳、生产计划不合理等因素造成设备非计划性停机,有一定的偶然性、突发性。

2.2设备故障

主要设备的故障时间占12 %左右。一方面是由于设备的预防性检修不合理、设备日常巡检不到位、配件采购不合理,导致设备突发性故障后长时间维修;另一方面,现有维修人员为8 h工作制,早班6:50—14:50,中班14:50—22:50,与工程设备操作人员工作时间一致。中班维修人员到岗时间约为15:00,到岗后开展30 min左右的准备工作,然后乘车到采场开展设备维修、保养等工作,到达采场设备维修一线的时间为15:50左右。维修人员开展90 min左右的维修工作后(17:20),正值采场的晚餐时间,又乘车返回办公区就餐,就餐完毕后再返回设备维修区域。现有工作时间与工作模式,有效工作时间少,在往返采场和办公区上浪费了大量的工作时间。据统计,在现有8 h工作制下,早班维修人员的有效工作时间仅为4.0~4.5 h,工作效率低。

2.3设备延误

延误状态包括就餐、加注润滑油、交接班、加油、处理工作面、设备点检、爆破停机、等待装车等,延误率等于延误时间与应工作时间之比,延误率直接反映了设备无效工作时间的长短,以及矿山生产组织管理是否合理,最终影响到生产效率和生产量。借助卡车调度系统,对设备作业状态和延误时间进行统计,分析影响生产效率的因素,结果见表3、表4。

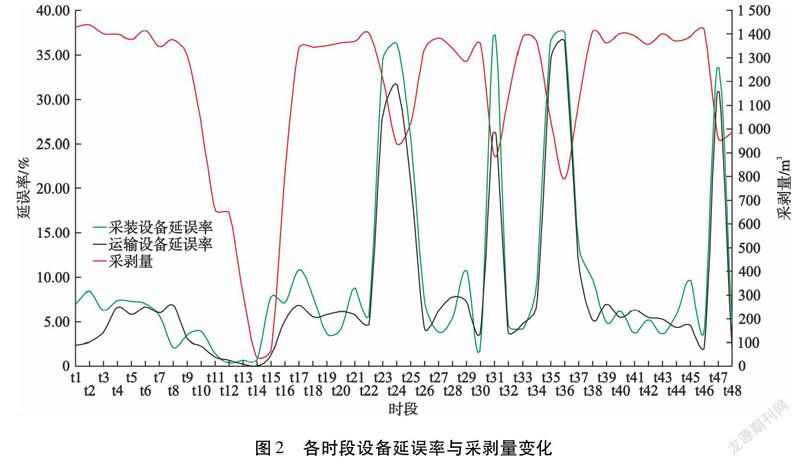

延误类别中,就餐、加注润滑油、无工作任务、交接班占比较大。为探究延误类别对采场生产的影响,对连续30个工作日各时段设备延误率进行了统计,结果见图2。

采装设备延误率与运输设备延误率曲线起伏基本一致,采装设备日均延误率为9.96 %,运输设备日均延误率为8.41 %,采装设备延误率略高于运输设备延误率,与采场采装设备生产能力略高于运输设备生产能力的实际情况相符。2类设备均在t11—t14时段达到最低值。t11—t14时段(5:00—7:00)为采场夜班停机休息时段,该时段内所有设备(特殊情况除外)均为备用(计划性停机)。采装、运输设备延误率均在t23—t24(午餐)、t31(早班交中班)、t35—t36(晚餐)、t47(中班交夜班)时段内达到峰值。

除计划性停机时段外,设备延误率与采剥量呈负相关,虽然延误时间仅占工作时间的10 %左右,但设备延误对整个系统的影响较大,尤其是在就餐、交接班等特殊节点,有序的生产组织受设备延误影响之后,整个生产系统需要较长时间才能恢复到正常状态。

2.3.1职工就餐

采场现场作业点就餐方式为食堂统一配置午餐和晚餐,由送餐车依次送到采场各指定就餐点,各就餐点的生产设备停机按标准摆放后,职工现场就餐,日均早班、中班就餐人员约100人/班。就餐完毕后,各就餐点标准摆放的生产设备按照调度指令重新开始作业并持续到本班次结束。主要生产设备作业驾驶员30个工作日内就餐时间统计见表5。采场职工午餐时间为11:30—12:30(t24—t25时段),晚餐时间为17:00—18:00(t35—t36时段)。

据统计,连续30个工作日内采装设备与运输设备作业人员日均就餐时间为42 min,约占日工作时间的3 %,每台生产设备每日停机就餐2次,每次约为21 min。现有就餐方式存在较多弊端:

1)由于采场生产各工序是一个连续、循环的过程,一旦某一工序因故停止工作,后续各工序立即受到严重影响,而整个工序恢复正常运行需要20~30 min。

2)采用餐车依次送到各作业点错峰就餐使生产设备不会在同一时段全部停机,但同时也造成了每次就餐时间延长。采场第一个就餐作业点开始就餐至最后一个作业点完成就餐时长为50~60 min,最后一个作业点完成就餐后恢复正常生产需要20~30 min,因此每天因现场就餐而损失的工作时间为90 min。在现有生产组织模式下,就餐时段采剥量由正常状态的平均值1 376 m下降为1 003 m,按时间利用系数0.8计算,每天因就餐而损失的采剥量为1 492 m,折合49万m/a。

3)现场送餐点多面广耗费时间长,存在现场就餐条件差、餐食变冷、就餐时间晚于正常就餐时间、某些工序岗位因就餐造成空岗脱岗等问题,尤其在工作线较长的胶带排土工序问题尤为突出,就餐时段无运输设备供料可能导致旋回破碎机无料空转运行,加速了设备的磨损。

2.3.2生产交接班

采场交接班模式为各作业点集中交接班。交班人员在下班前将各生产设备停放在相对固定的集中停放点,通勤车将接班职工送至集中停放点,统一列队完成交接班后,再将交班职工送回生活区。每日6:50—7:30为夜班与早班交接班时间;15:00—15:40为早班与中班交接班时间;22:50—23:30为中班与夜班交接班时间,对应时段分别为t15—t16、t31—t32、t47—t48,采装、运输设备作业人员交接班时间及采剥量见表6。

在连续30个工作日内采装设备作业人员日均交接班耗费时间约为18.8 min,约占日工作时间的1.31 %;运输设备作业人员日均交接班耗费时间约为15.6 min,约占日工作时间的1.08 %。每台生产设备每日交接班3次,每次约为5~6 min。虽然交接班所用时间占比较小,但交接班打破了正常生产组织,交接班后恢复正常的生产效率需要30~45 min。

2.3.3加注润滑油

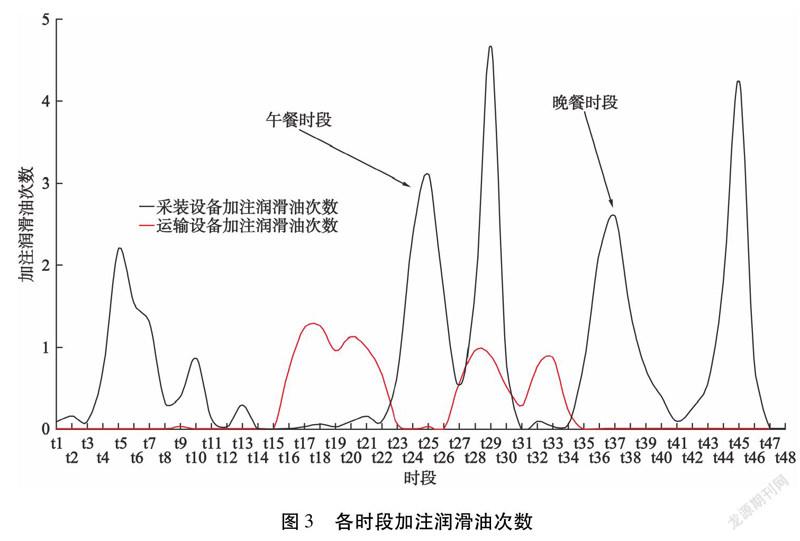

加注润滑油是采场生产设备的基本需求,采装设备每班需加注润滑油1次,运输设备每3天加注1次。采装设备加注润滑油期间,卡车调度系统会把分配给该采装设备的运输车辆分流给其他采装设备。运输设备的润滑油加注點设在排土场返回采场的主干道旁,运输设备一般在完成卸载后返回采场的途中依次加注润滑油,每个时间段同时加注润滑油的运输设备不会超过2台。对30个工作日内采装、运输设备加注润滑油次数进行统计(见图3),本次统计取多台设备在各时段加注润滑油次数的平均值,从图3可以看出:采装设备加注润滑油时间集中在t5—t6、t24—t25、t29、t36—t37、t45时段,其中t24—t25、t35—t36时段与采场就餐时段重合。

由此可见,采装设备加注润滑油虽在一定程度上造成了采装能力的下降,但由于时间短且采取了分流措施,对整个生产系统的影响较小。

2.3.4避炮停机

一般情况下采场每天组织一次爆破(周日除外),爆破时间为17:00—18:30,爆破区域附近的生产设备需按要求移动至爆破警戒线外避炮。据统计,在30个工作日内,采装设备避炮28台次,累计避炮时间为11.32 h;运输设备避炮67台次,累計避炮时间为13.08 h。由于爆破时段与采场晚餐时段重合,因此该时段的延误率、采剥量与午餐时段差异不明显,未受到爆破工作的累加影响。

3生产组织优化

生产效率可能受各类因素影响下降,且整个生产系统需要较长时间才能恢复到正常状态。因此,如何保证整个生产系统平稳运行,单位采剥量不出现大的波动是生产组织的关键。从生产组织管理方面提出4点优化措施。

3.1就餐方式优化

结合采场早班、中班现有就餐方式实际情况对生产组织的影响情况进行分析,通过改变早班、中班生产一线人员就餐方式,提升采场生产组织管理水平和生产效率,从而达到降本增效的目的[8]。就餐方式调整为统一配置保温饭盒,统一制作分装餐食,统一配送至现场作业点,用餐完毕后餐具集中收取清洗消毒。生产现场设备车辆不再统一停机摆放,现场人员不再定点集中刷卡就餐,现场人员利用待装车、设备故障维修、加油、加注润滑油等时间自行就餐。

就餐方式改变后,可以有效缓解采场一线员工就餐环境差、饭菜口感差等问题,提高员工就餐质量。合理错峰优化就餐时间,能够充分发挥和提高现有设备的生产效率,有效避免就餐时段设备车辆停机再重新启动后的二次调度,发挥卡车调度系统的调度优化作用。同时,还可以有效避免现有就餐方式造成的胶带运输系统破碎站无料空转运行,以及胶带排土系统脱岗、空岗情况,减少对胶带排土运输系统的影响[9]。此外,为确保早班、中班现场人员自行取餐后在合理时间内完成就餐,建议围绕主要采装设备服务区,合理分区域、分批次安排停机时间,该区域、该批次与其匹配的矿用卡车同步停机就餐。如何合理分区域、分批次安排电铲和挖掘设备停机,还需进行深入研究并合理统筹安排。

3.2润滑油加注时间调整

为合理利用设备,应尽可能在设备计划性停机时段做好相应的维修、保养等辅助工作。因此,可将夜班2:00—3:00时段为采装设备加注润滑油延后至4:30夜班停机休息时段,将14:00—14:30时段为采装设备加注润滑油提前至11:00—12:00午餐时段,减少非必要停机时间。

3.3交接班模式改变

将现有的统一列队交接班模式调整为各作业点单独交接班,优先安排采装设备交接班,按照“谁先交接完谁先运行”的工作模式安排运输设备依次进行交接班,消除交接班时间上的“木桶效应”,减少因交接班打破生产平衡后恢复正常生产所需的时间。此外,在夜班交接早班时段,采用“运输设备重载交接班”模式,所有需要交接班的运输设备全部装满物料等待交接,接班后的驾驶员直接将车开走。

3.4维修人员工作时间调整

为提高维修时段的工作效率,将维修人员现有早班的8 h工作制改为10 h工作制(月总工作时间不变),早班工作时间调整为6:50—16:50,中班、夜班工作时间缩短为7 h。一方面中班维修人员到岗后立即就餐(晚餐),就餐完毕后再安排维修作业,减少往返于办公区和作业点的次数,提高有效工作时间占比;另一方面,可与工程设备操作人员的下班时间错开,利用交接班、就餐时间,开展一般性检修、保养工作。

3.5优化效果

从2021年3月开始,铜曼露天矿在生产组织方面采取了优化就餐方式、改变交接班模式、调整维修人员工作时间等改造措施,成效显著。年采剥生产能力预计可提高80万m以上。就餐时段对生产的影响大幅降低,见图4,就餐时段的采剥量占比从优化前的8.73 %提高至11.06 %;就餐时段的平均采剥量由优化前的每时段983 m提高至1 307 m,提升幅度达32.96 %,由低于全天各时段平均采剥量16.20 %变为高出全天各时段平均采剥量6.20 %,实现了从“拖后腿”到“领跑”的转变。由于改变了交接班模式,交接班时段采剥量的波动幅度也较之前有所降低,特别是夜班与早班交接班采用“运输设备重载交接班”的模式后,6:30—7:00时段的采剥量得到大幅提升。此外,主要生产设备的班工作时间利用率提高4百分点,延误率下降3百分点,维修工序每天的有效工作时间增加了1 h以上。

4结语

通过对铜曼露天矿生产效率的统计分析,找出了矿山生产组织中的薄弱环节,分析了存在的问题,提出了优化就餐方式、调整交接班模式、调整维修人员工作时间等措施,在一定程度上可以缓解因就餐、交接班设备停机影响矿山正常生产组织的问题,提高矿山生产组织管理水平和生产效率。在矿山日常生产管理中,还可以通过对不同时期的矿岩产量、设备出勤率、生产效率等数据进行对比分析,找出生产投入与效益产出的最佳结合点,作为评价生产组织方式合理性的重要依据,亦可作为衡量生产组织管理质量高低的标准之一。

[参 考 文 献]

[1]熊伟.文山州铟产业现状及发展对策研究[J].文山学院学报,2014,27(3):89-92.

[2]GU Z X,XU A J,CHANG J B,et al.Optimization of the production organization pattern in Tangshan Iron and Steel Co.,Ltd.[J].Journal of Iron and Steel Research(International),2014,21(S1):17-22.

[3]MANYELE S V.Analysis of waste-rock transportation process performance in an open-pit mine based on statistical analysis of cycle times data[J].Engineering,2017,9(7):649-679.

[4]ELIJAH K,JOSEPH G,SAMUEL M,et al.Optimisation of shovel-truck haulage system in an open pit using queuing approach[J].Arabian Journal of Geosciences,2021,14(11):1-10.

[5]徐進军.提高露天矿生产效率的方式探析[J].现代工业经济和信息化,2019,9(2):96-97.

[6]赵宇.论科学合理组织生产以确保露天矿高产高效[J].企业导报,2011(21):91,12.

[7]范立军,姚元,王长军.GPS卡车智能调度管理系统在南芬露天铁矿的应用[J].现代矿业,2013,29(1):102-106.

[8]杨荟萃.N油田区块成本管理方案研究[D].青岛:中国石油大学(华东),2016.

[9]文发青,董红彦,冯俊颖,等.某露天矿排土场高台阶排土工艺优化治理[J].金属矿山,2018(3):50-56.

作者简介:刘佶林(1990— ),男,云南绥江人,工程师,从事矿业系统工程和数字矿山技术工作;云南省文山州马关县都龙镇,云南华联锌铟股份有限公司,663701;E-mail:justljl@qq.com刘佶林,李德坤(云南华联锌铟股份有限公司)

Status quo of production organization and optimization in Tongman open-pit mineLiu Jilin,Li Dekun

(Yunnan Hualian Zinc & Indium Stock Co.,Ltd.)

Abstract:While technical and economic indexes are gradually improving and the production equipment is upgrading,the production organization in mines is becoming important factor that restricts the production efficiency of Tongman open-pit mine.The factors that affect production efficiency are analyzed from the perspective of production organization and management,and the production organization in mines are optimized by optimizing dining manners,adjusting lubricat-ing oil addition time,changing shifting mode and adjusting maintenance staff working time.After optimization,the annual mining and stripping capacity is expected to increase by over 800 000 m.The optimization can be used as reference for production organization and management by similar open-pit mines.

Keywords:open-pit mine;production organization;production efficiency;management optimization;mining and stripping capacity