多变量并行离散计算法的轮轨磨耗预测模型研究

2022-02-19崔锦涛郭毅

崔锦涛, 郭毅

(昆明铁道职业技术学院机车车辆学院,昆明 650000)

0 引言

列车运行时借助轮轨相互作用产生的牵引和制动黏着摩擦力来实现的,而磨损正是由于摩擦产生的结果,磨损将造成表层材料的磨耗,使得轮轨型面发生变化,从而影响车辆行驶的稳定性和安全性[1]。因此,分析和预测轨道车辆的轮轨磨耗特性尤为重要。同摩擦相比,磨损激励十分复杂并且没有一条简明的定量定律,影响磨损的因素也十分复杂,包括系统的工作环境、载荷情况、润滑条件及材料成分等。按照磨损机理可分为黏着磨损、磨料磨损、疲劳磨损、腐蚀磨损和冲击磨损等。对于不同的系统磨耗预测有其相应的模型和计算方法,为进一步探索车轮踏面磨耗规律及关键影响因素,本文在分析了全局磨耗模型基础上,结合UM建立了以Archard磨损强度模型为基础的轮轨参数磨耗预测模型。

近几年来国内外许多学者都对根据实测轮廓描述车轮磨损并进行预测做出了很大的贡献。A. Shebani等[2]利用人工神经网络对轮轨磨损进行预测,利用外生输入神经网络(NARXNN)建立了轮轨磨损预测的非线性自回归模型。J. Pombo等[3]开发了一套基于多体动力学的车轮磨损预测方法,磨损估计工具包括使用预处理和后处理包(其中实现了该方法),并与商业多体软件相结合来研究铁路动力学。M. Ignesti等[4-5]对SIMPACK与车轮磨损模型进行了交互计算,特别建立了一个由车辆模型和磨损估计模块组成的用于评估轮轨磨损和轮廓演化的模型。O. Polach[6]给出了S1002、PF000和S1002的测量形状并表示其估计磨损分布,以求得较好的轮形设计,满足目标锥度和宽接触扩展。

本文根据轮轨全局磨耗模型的特点,结合Arcahrd磨损模型计算磨耗的主要参数,结合UM建立包含车辆轨道耦合系统的动力学模型、轮轨接触模型及预测模型。通过对车辆运行参数进行离散化、对车辆配置参数建立条件集合,将Arcard模型中用以计算磨耗的变量和车辆参数并行化处理,根据以上方法可以按比例确定磨损深度,探索系统参数对于车轮磨耗演变的影响,同时提高了模型的计算效率。

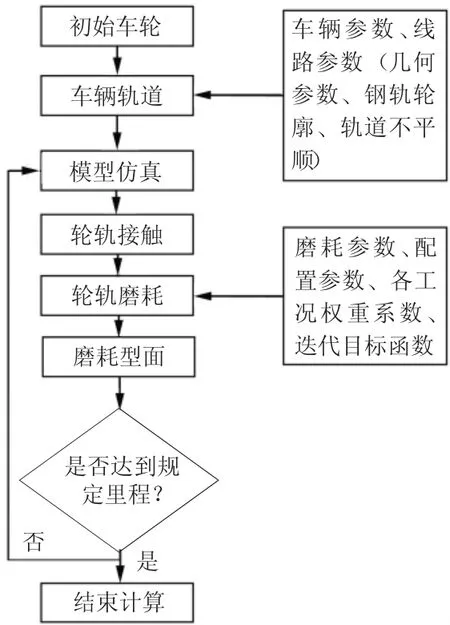

1 磨耗预测模型概述

磨耗预测模型包括3个子模型,分别是车辆-轨道耦合动力学模型、轮轨局部接触模型及磨耗预测模型。建立车辆-轨道动力学模型是为了真实地反映铁道车辆在实际线路上的运行状态,从而得到不同线路条件下轮轨的接触状态,包括接触点的数量、位置,接触法向力,轮轨接触的纵向蠕滑率、横向蠕滑率及自选蠕滑率等。轮轨接触模型根据以上的接触状态得到局部接触曲率和型面,再结合法向力,用法向问题求解模型得到接触斑的形状、大小及接触斑内的法向应力分布。根据以上得到的动力学结果采用合适的车轮磨耗模型对轮轨接触面的磨耗深度进行计算,得到接触斑内的磨耗情况,再根据车轮运行情况和线路将参数迭代循环计算,进一步得出轮轨磨耗的计算结果。以上方式是建立轮轨磨耗模型相对复杂的建模思路,可以很好地模拟实际线路列车的运行状态,得到轮轨之间的磨耗。该方法仅需要较少的实测数据来验证模型的正确性,但是引入Hertz轮轨接触模型以后的动力学计算需要耗费大量的计算时间,再考虑到迭代计算使得该方法的轮轨磨耗预测效率较低。

1.1 车辆-轨道动力学模型

根据车辆-轨道耦合动力学理论,建立多刚体系统的动力学模型。车辆主要包括1个车体、2个构架、4个轮对、8个轴箱,各部件共计50个自由度。轨道部分考虑钢轨的垂向、横向的位移和绕纵向的扭转及扣件的刚度和阻尼,车辆系统中考虑一二系悬挂均为线性特征,轮轨接触Hertz应力为非线性特性。

1.2 轮轨接触模型

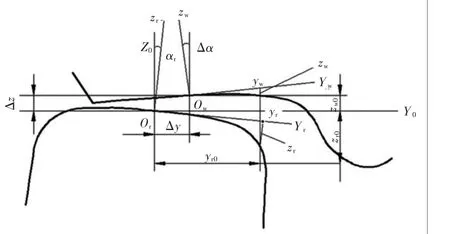

轮轨接触几何关系是轮轨磨耗问题研究的基础,准确确定轮轨接触几何关系是分析车辆系统动力学的前提。目前国内外对轮轨型面的研究比较活跃[7-11],研究表明,不同的轮轨型面将直接改变接触几何关系,从而改变轮轨接触的相关参数(等效锥度、接触角等),从而产生不同的接触力,进而影响轮轨的磨耗情况、运行稳定性和行驶安全等。其中轮轨根据工况不同可分为单点接触和两点接触,轮轨接触时的相关参数如图2所示,包括轨头中心距Lr和车轮中心距L,以及车轮中心和轨道中心间隙Δy。

图2 简化轮轨接触模型

图1 轮轨磨耗仿真流程图

考虑车轮轮廓相对于轨道轮廓坐标系中的任意位置为YrZr,引入新的SCR0为轮轨坐标系,它的原点与钢轨坐标系SCR的原点重合。Z0轴与轨道平面垂向相差倾角为αr。即SCR(钢轨坐标系)坐标系与SCR0(轮轨坐标系)坐标系相差倾角为αr。SCW坐标系(车轮坐标系)任一位置YwZw在SCR0坐标系中的相对位置为Δy、Δz、Δα,如图3所示。

图3 简化轮轨接触模型

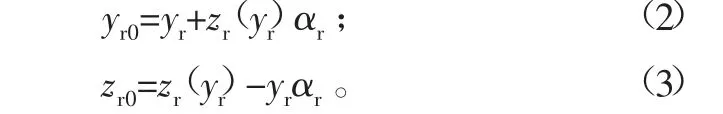

假设车轮、钢轨轮廓上的接触点分别为(yw,zw)、(yr,zr),它们在SCR0中具有相同的y坐标(即yw0=yr0),把SCR0中z坐标的差值最小作为求解轮轨接触点目标函数:

轮轨接触点在SCR0坐标系中具有相同的横坐标,在钢轨坐标系SCR中,指定一个钢轨接触点yr,可以计算出车轮坐标系SCW中的接触点(yw,zw)在SCR0坐标系中的位置,进而得到δz的大小。

首先,钢轨轮廓任意一点坐标(yr,zr)在轮轨坐标系SCR0中坐标可表示为:

其次,可以确定车轮轮廓上(yw,zw)在SCR0坐标系中的位置为yw0=yr0-Δy;由于Δα很小,可得到yw0=yw-zw(yw)·Δα ,即

上式中:zw0中的未知量仅为yw;zr0为确定点,经过对车轮对应点横坐标yw不断地迭代,当目标函数δz接近0时,则可以认为此时的yw即所求车轮上接触点的横坐标值。

以上推导可以得到δz关于yr的函数,当该函数取最小值时,即得到轮轨接触点对应的横坐标值,该算法可以计算单点接触时的情况。其主要优点是简单、可靠,用较小的接触步长即可确定横坐标yr的值,并选择所对应δz为最小值时的点yrmin。然后重复以上迭代过程,可以得到所有的轮轨接触点。

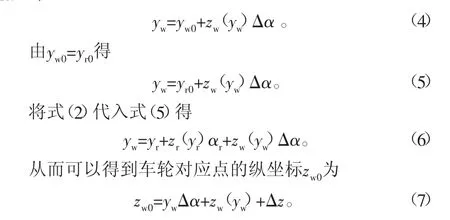

在单点接触模式下,接触点位置取决于横向位移Δy和接触角度Δα,如图4所示。采用上述的接触点的坐标对应于剖面点在垂直方向上的最小距离方法可以求出单点接触点。同时还应考虑接触状态情况,当车辆通过小半径曲线时,轨距发生变化、轨面出现不连续(道岔、接头、损伤)等情况时,轮轨往往会出现其他接触类型情况,即两点接触或共形接触。两点接触时不仅仅是由于轮对的横移量改变,同时还存在接触角变化的情况。为此我们考虑一定离散步长的轮轨游隙变量Δyi,i=0,1,2……,Ny和接触角变量Δαj,j=0,1,2……,Nα。根据上述实现的单点接触的计算为基础,分析两点接触的一些特性。

图4 轮轨接触类型

为得到详细的两点计算方法,我们假定择Δα和Δy参数的均匀离散化。对于每个固定值Δαj,j=0,1,2……,Nα,根据单点接触算法计算滚动面上接触点的坐标。随着横向位移依次减小Δyi,i=0,1,2……,Ny,如果轮轨轮廓几何形状存在两点接触可能性,某些接触点Δyi的位置将发生较大的“轮缘爬行”现象。这一事实意味着轮缘接触发生在这些点附近。定义此时的Δy为Δy*。以下两个条件定义了“轮缘爬行”的概念,并给出了两点接触的判断准则:

式中:yr,i、yr,i-1为钢轨接触点的连续坐标(SCR坐标系);nr,y、nr,z为最近一步接触点垂直于钢轨轮廓线的投影;ny、nn为UM中的一些经验值。

例如当ny=20 mm、nn=0.5时,钢轨轮廓上的接触坐标发生了较大的变化,并且接触点的新坐标位于钢轨的一侧,则认为找到了两点接触点。根据实际经验,两点接触的状态是随机产生的,因此需要在间隔较小的区间中进行离散,这样求出的临界值Δy*更准确。为了建立车轮爬升过程的模型,需要对Δy>Δy*后的过程进行计算,同时对Δαj的其他值重复迭代计算,包含接触点坐标的角度变化Δαj和位移变化Δyi,以及每个接触角所对应的横向位移临界值Δy*。

1.3 磨耗模型

Archard模型认为材料损失体积与滑动距离、法向力成正比,与材料硬度成反比,于是材料损耗体积VArchard可以表示为

式中:k为磨耗系数;N为接触点法向力;s为滑动距离;H为材料硬度。

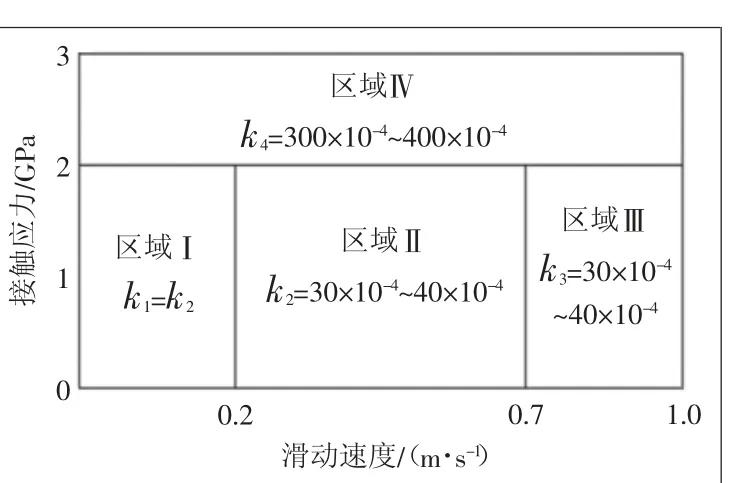

磨耗系数k可由磨耗图得到,根据滑动区单元的蠕滑速度及接触压力,可将材料的磨损程度分为3个等级,分别是咬黏磨耗区k1、中等磨耗区k2和k4及严重磨耗区k3,如图5所示。

图5 Archard 磨耗系数

2 多变量并行磨耗模型

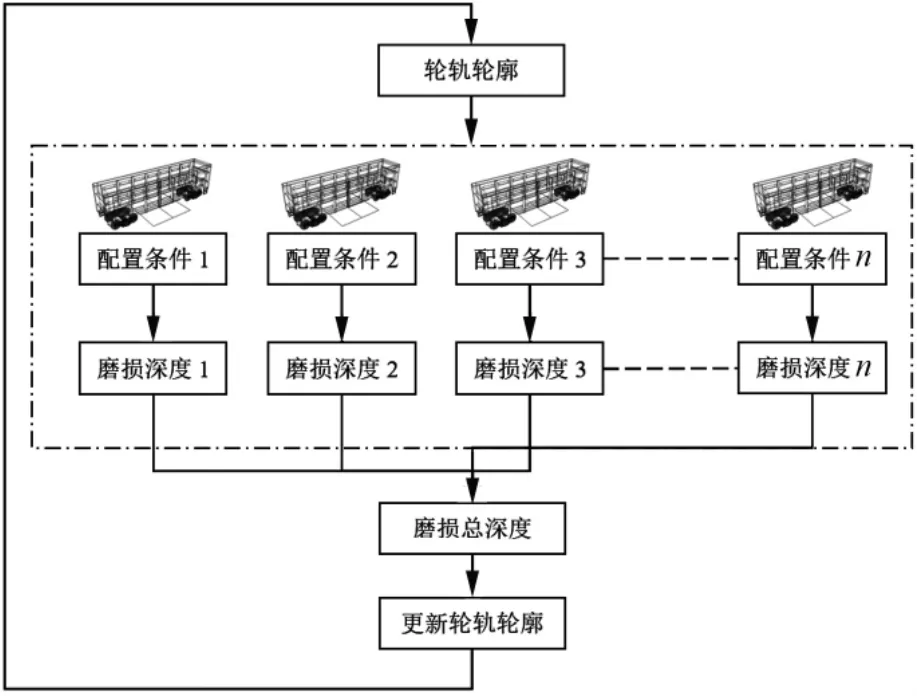

在保证轮轨磨耗预测准确性的前提下,同时兼顾其计算效率,本文采用UM软件将并行离散的计算方法应用到轮毂磨耗预测,所谓“并行”意味着轨道车辆的不同配置是并行建模的,所有配置的车轮轮廓相同,如图6所示。轨道几何形状、轨道不规则性、车辆质量等方面的配置存在差异。这些配置差异组成的差异集就是轨道车辆轮轨磨耗模块运行的典型条件集。所谓“离散”是指仿真过程中车辆行驶的轨迹长度被划分为一系列的区间(磨损步长)。所有的等距数都是一样的。在每个间隔内,车轮轮廓不会改变。在每个磨损步骤结束时,根据每个磨损步骤的里程,按比例确定磨损深度。按比例确定磨耗深度这一过程是正确的,因为由于磨损而去除的少量材料与移动距离几乎成线性比例。计算结束后,根据磨损对象参数的权重系数和磨损对称性,总结出各自车轮的磨损深度。然后根据累计计算磨损深度更新轮轨轮廓。材料损失量的计算是基于J. F. Archard提出的理论,根据这一理论,去除的物质的体积与接触摩擦力的功成正比。接触力是按照W. Kik和J. Piotrowski提出的接触力模型进行计算的。在W. Kik和J. Piotrowski模型中,采用修正的非椭圆接触斑FASTSIM算法计算蠕变力。

图6 轮轨接触模型演变

3 磨耗预测结果分析

本节采用上述的轮轨磨耗模型进行了高速动车组轮轨磨耗预测仿真计算。每2.5 万km作为一次迭代计算里程周期,每一次迭代计算完成后,将最终的车轮踏面磨耗结果作为新的车轮型面导入车辆模型,并进行下一次迭代计算。每次迭代将车速、路况等参数并行考虑进行计算。经仿真得到行驶10 万km里程范围内的轮对磨耗情况。

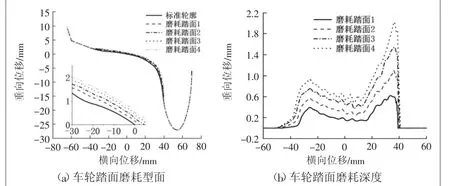

3.1 轮轨型面磨耗

经仿真得到的不同运营里程下的车轮踏面磨耗变化情况如图7所示。由图7(a)可知,主要磨耗为圆周磨耗和轮缘磨耗,磨耗范围在-45~40 mm之间,主要分布在轮缘曲线区域和踏面圆周范围内。由图7(b)可知,磨耗深度最大位置为40 mm位置,最大深度为2.03 mm。随着里程数的增加,车轮踏面磨耗深度增大,轮缘高度增大,滚动圆半径减小。磨耗分布范围随着里程数增加变化并不明显,并且踏面磨耗形状成相似规律。

图7 车轮磨耗预测结果

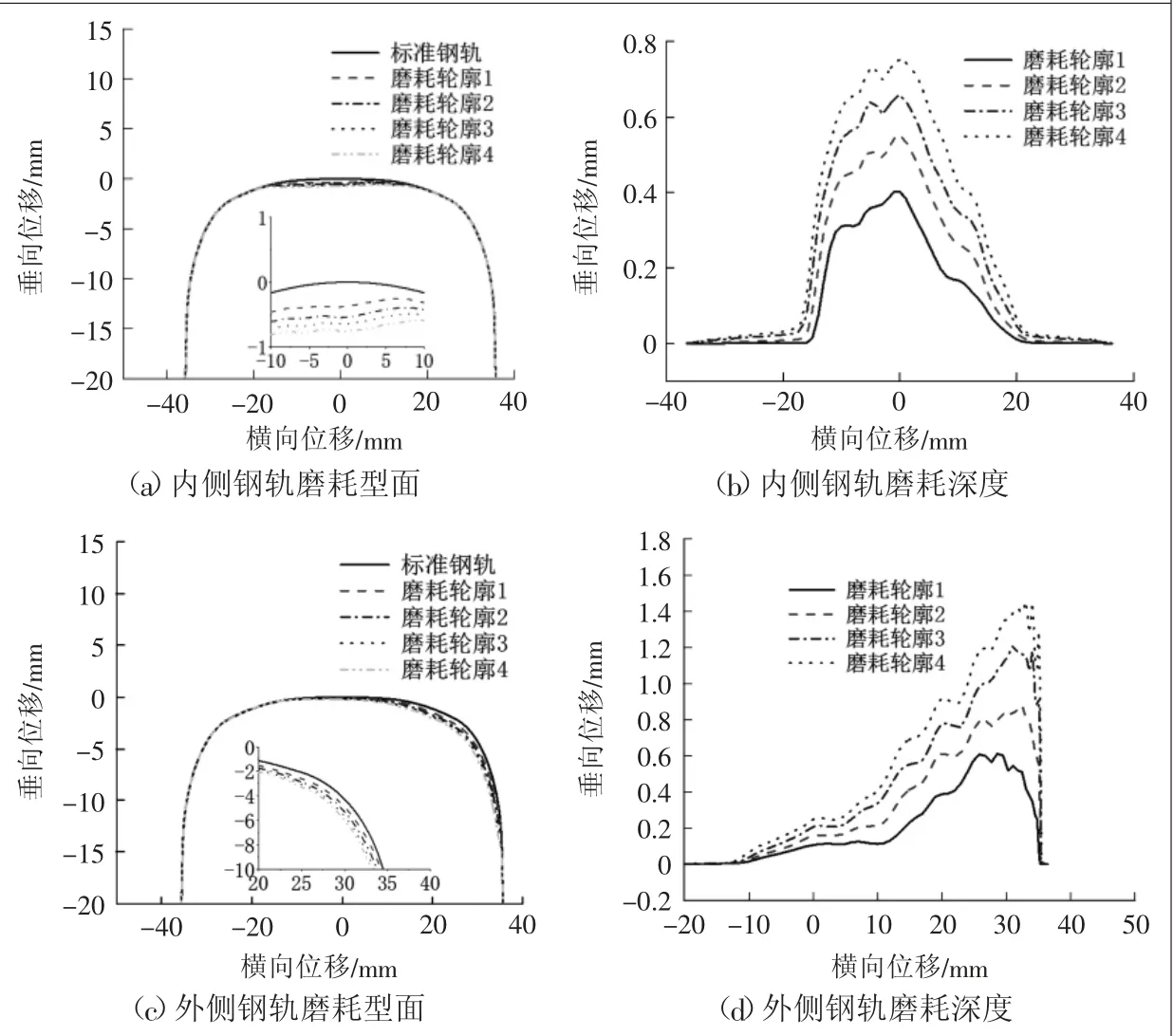

由图8可知,外侧轨磨耗范围在-15~35 mm之间,磨耗深度范围在0~1.45 mm之间。内侧轨磨耗主要发生在轨面,磨耗范围在-35~35 mm之间,磨耗深度范围在0~0.75 mm之间。

图8 钢轨磨耗预测结果

3.2 轮轨接触参数

以接触角、滚动圆半径差、等效锥度等轮轨接触几何参数为研究磨耗轮轨轮廓变化规律的指标。充分考虑车轮和钢轨轮廓的磨耗程度,取钢轨最终磨耗截面轮廓、取3.1节车轮不同里程磨耗轮廓为研究对象,分析轮轨磨耗程度以上参数的变化规律。

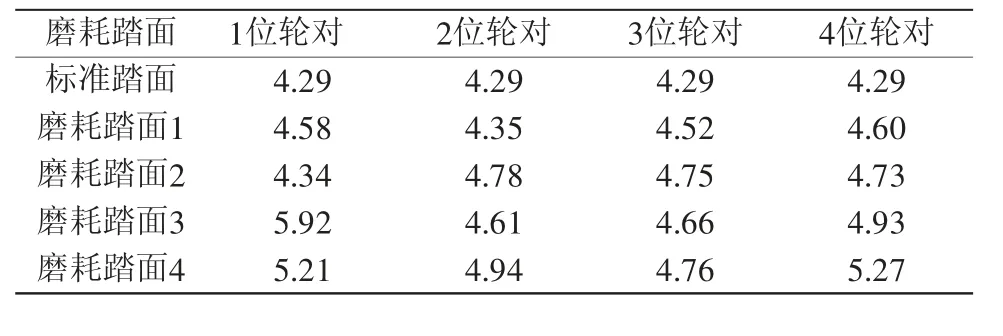

图9(a)为不同运营里程下轮轨接触角变化情况。从图中可以看出随着轮轨磨耗程度的不断增加,轮轨接触角不断增大。标准轮轨接触角在整个横向位移变化范围内呈线性变化,从磨耗踏面1开始接触角变化就表现出起伏波动的规律,磨耗踏面2、3、4均呈现此规律。当轮对横向位移大于9 mm时,接触角变化波动较小;当轮对横移范围小于9 mm时,接触角随运营里程增加而逐渐增大且出现波动现象,如表1所示。

表1 轮轨接触角最大值(y<9 mm)(°)

图9(b)为不同运营里程下等效锥度变化情况。当轮对横移量在0~8 mm范围内变化时,初始踏面等效锥度与轮对横移量呈现基本稳定的变化规律。随着运营里程的增加,等效锥度呈现增大的趋势且出现波动变化;其中轮对磨耗踏面1~4等效锥度变化范围波动明显大于原始轮对,呈现出先增大、后减小的变化趋势(磨耗踏面4等效锥度整体小于磨耗踏面2、3)。磨耗踏面2、3在2.65~3.47 mm变化范围内型面一致性较高,磨耗踏面1、4在1.82~2.47 mm变化范围内一致性较高;在整个横向移动范围内均表现出等效锥度随着运营里程的增加而增加的趋势。由车辆系统动力相关理论可知,轮轨接触等效锥度会影响车辆的直线运行稳定性和曲线通过性能。当滚动圆半径和轨距一定的情况下,等效锥度增大,蛇行运动的频率会随之增加、波长降低;反之,等效锥度减小,蛇行运动频率减小、波长增大。

图9 不同运营里程下的接触角变化情况

4 结语

针对车辆轮轨磨耗问题,本文基于车辆动力学理论、轮轨接触理论及磨损强度理论在UM多体动力学软件中建立了磨耗预测模型。采用一种具有相同迭代结构的不同外部配置条件下多变量计算(MVC)方法对所建立的车辆动力学模型进行10 万km里程范围内的轮对磨耗仿真并对比分析了轮轨磨耗前后车辆动力学性能。通过大量计算与分析,将结论总结如下:1)车轮磨耗范围较大,主要分布在轮缘和踏面圆周处,随着里程数的增加,踏面磨耗形状成相似规律;线路外侧钢轨磨耗主要发生轨面和侧面部分,线路内侧磨耗主要发生在轨面。2)轮轨接触几何参数随轮轨磨耗程度的变化呈现出不同的规律;轮轨接触角随着运营里程的增加而呈现逐渐减小的趋势;等效锥度随着运营里程的增加而增加。

本文采用多变量法对轮轨磨耗问题进行建模分析,归纳总结了不同运营里程下的轮轨磨耗情况及其动力学影响,为货车车辆运营、维修规划及车辆的行驶安全性等提供了一定的参考依据。由于理论水平和现实条件的现实,本文还有许多待遇改进的地方,主要体现在以下两个方面:1)建模方面。三大件式转向架存在多种非线性因素,本文中采用约束和接触力的方式建立零部件之间耦合关系,不能非常准确地反映转向架实际使用过程中的复杂工况。2)线路方面。由于时间和计算机运算能力等条件限制,无法完全模拟完整的实际线路情况,这一点也对仿真结果产生了影响。