基于3D打印的曲面共形天线液冷板设计与制造技术

2022-02-19刘秀利魏恺文

雷 涛,刘秀利,魏恺文

(1.中国电子科技集团公司第十研究所,四川 成都 610036) (2.华中科技大学武汉光电国家研究中心,湖北 武汉 430074)

由于机载天线系统电子设备向高度集成、轻量小型发展,因此对相关零部件提出了共形化的设计制造需求。曲面共形天线液冷板是新一代天线设备的结构功能一体化关键构件,起着结构承载及高热流密度散热的作用,因此对其成型强度、形变、表面状态、流道尺寸精度等要求较高。曲面液冷板具有不规则曲面、微细流道、薄壁等复杂特征,传统的真空钎焊、扩散焊、铸造等工艺难以满足其制造需求,而用激光选区熔化(selective laser melting,SLM)3D打印技术制备曲面液冷板,可简化加工难度、缩短工艺流程、实现一体化材料高强度成型。

电子科技大学的吴龙文[1]和陈加进[2]应用3D打印技术完成了天线不同结构微通道冷板的成型并通过测试证明其具备优秀的散热能力,但在微通道外表面变形及缺陷控制、内表面粗糙度控制及残留粉末清除方面还存在不足。西南电子技术研究所的周宇戈、翁夏等[3-4]开展了天线微通道冷板的成型工艺研究及散热特性试验,肯定了3D打印技术在复杂微通道成型上的能力及相关试验件在密封、流动性能、散热性能上的优异效果,同时也指出了微通道内腔粉末清除及质量控制的难度,以及大尺寸冷板表面容易出现凹坑及翘曲。本文针对曲面共形天线液冷板的设计与制造问题,开展了基于3D打印的协同设计和工艺设置,通过变形及尺寸精度控制、微细流道粉末清除,制备了满足使用要求的曲面共形天线液冷板。

1 曲面共形天线液冷板结构设计

1.1 曲面共形天线结构设计方案

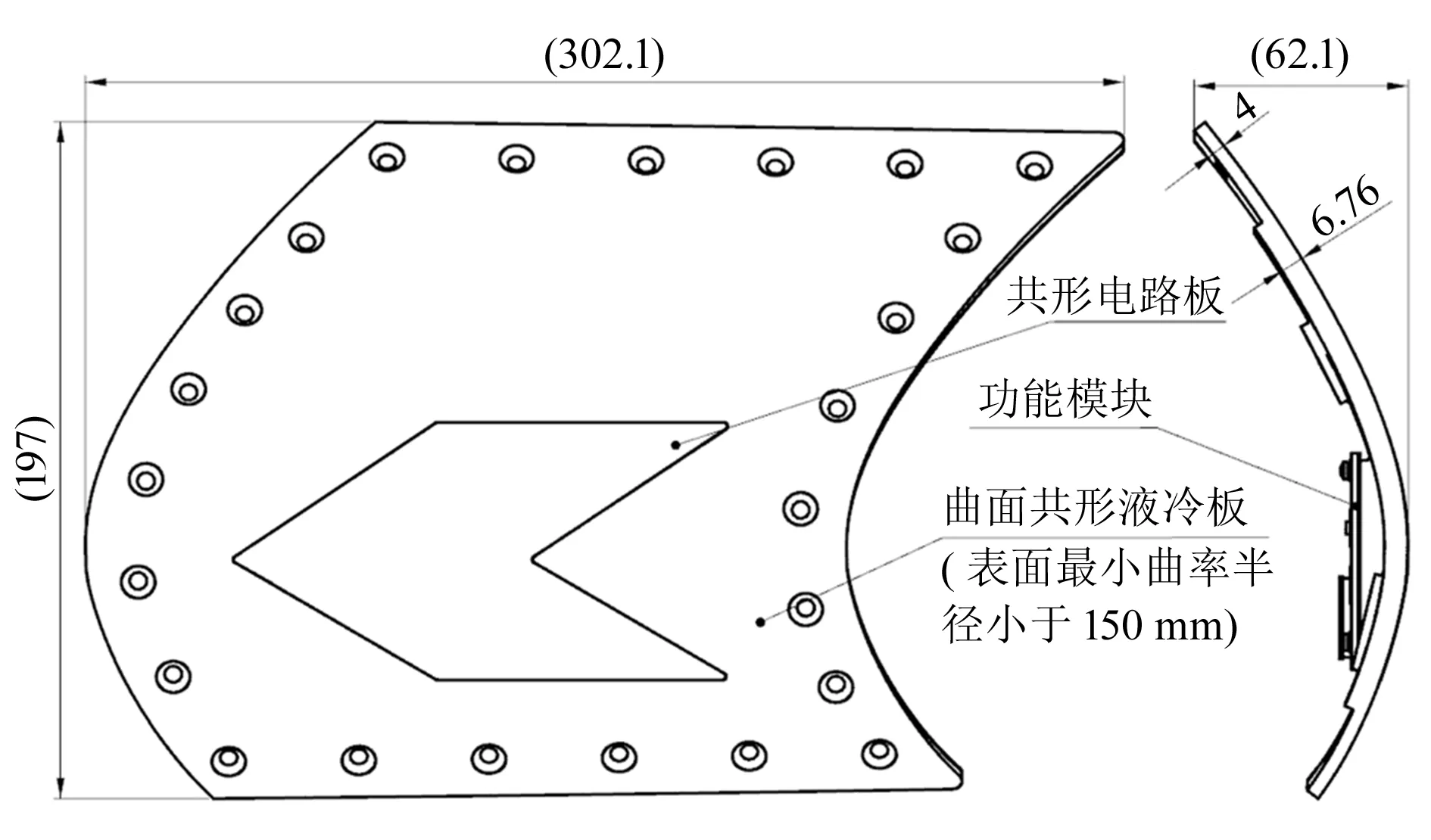

曲面共形天线由共形电路板、曲面共形液冷板和功能模块组成,如图1所示。曲面共形天线外表面为一复杂空间曲面,在曲面各点处的曲率是变化的(其表面最小曲率半径小于150 mm),最大外形尺寸为302.1 mm×197 mm×62.1 mm。为减小天线体积和质量,曲面共形液冷板不但作为天线的散热功能件,还作为整个设备的对外安装板;共形电路板贴合安装在液冷板上表面安装槽;功能模块固定在液冷板的下表面安装平台。

图1 天线结构装配示意图

1.2 电路互联设计

共形电路板与功能模块之间的电气互联采用带弹性探针的同轴连接器垂直互联实现,液冷板上需开制配合孔,如图2所示。连接器对配合孔的尺寸、位置精度要求较高(尺寸精度+0.02~+0.07 mm,位置精度±0.05 mm),这给液冷板的打印成型及后续处理增加了难度。

图2 垂直互联设计

1.3 液冷散热设计

功能模块上的芯片产生的热量通过印制板的金属柱传导至下方液冷板,再通过液冷介质带走,如图3所示。由于微小液冷流道的散热能力远高于常规液冷流道[5],同时基于轻薄化的考虑,液冷流道采用微细流道设计(最小直径<1 mm)。

图3 散热设计

1.4 曲面共形液冷板三维模型

与真空钎焊、真空扩散焊、熔模铸造相比,3D打印在耐压密封、空间微细流道适应性上具有显著优势,在抗拉强度(约300 MPa)、流道尺寸精度(±0.1 mm)上具有明显优势[6-7],且工序流程、供应周期最短,由于该产品制造成本相比其他方式差距不大,因此优选3D打印工艺方案。结合SLM工艺要求,协同曲面共形液冷散热需求,对内部流道截面形状及流道走向进行了优化,形成的液冷板三维模型如图4所示。

图4 液冷板三维模型(透明度30%)

2 曲面共形液冷板3D打印成型工艺流程

曲面共形液冷板3D打印成型工艺流程包括了3个主要的阶段,即打印设计阶段、打印成型阶段和后处理阶段,如图5所示。

图5 液冷板3D打印成型工艺流程

2.1 打印设计阶段

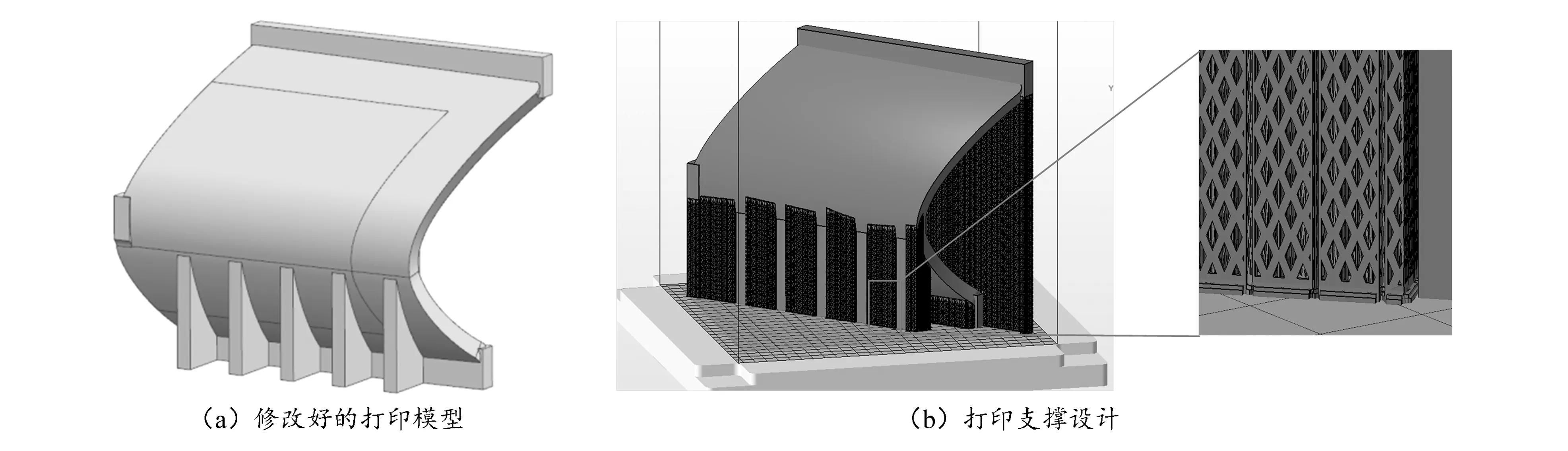

综合SLM工艺要求、打印摆放定向优化、精加工预留基准等对冷板三维模型进行修改、设计,修改完成的模型如图6(a)所示。将打印模型导入到Materialise Magics或Autodesk Netfabb中进行支撑设计,如图6(b)所示。通过高度方向分段、模型拆分等方式分区域进行不同打印参数设置以兼顾成型效率与精度,其中微细流道区域以低功率激光成型保证其尺寸精度与光洁度,其对应的主要打印工艺参数为铺粉层厚0.03 mm、激光功率200 W、扫描间距0.17 mm、扫描速度1 000 mm/s。在其他区域采用更高功率、更快扫描速度的激光进行成型。

图6 液冷板打印模型修改及支撑设计

2.2 打印成型阶段

准备好铝合金粉末(AlSi10Mg),调整好打印基板的平整度及其与刮刀之间的间隙,待打印基板温度上升到150 ℃,打印腔内氧气含量下降到0.1%以下时,开启激光,以模型切片数据为基础,激光束逐层选区熔化金属粉末,形成液冷板毛坯,如图7所示。

图7 曲面共形液冷板打印成型毛坯

2.3 后处理阶段

成型件连同打印基板一起取出,清除多余粉末,经初步外观检验合格后,进行热处理,处理参数为温度300 ℃、保温时间2 h,冷却方式为随炉冷却。热处理后,通过线切割加工将零件从基板上分离,去除多余的支撑,通过精密数铣加工零件外形尺寸,最后进行表面镀涂处理。

3 打印成型过程变形及尺寸精度控制

3.1 残余应力及宏观变形控制

SLM打印过程中高能量密度激光束逐层选区熔化金属粉末,打印材料长期经历周期性、剧烈、非稳态、循环加热和冷却凝固收缩,以及短时、非平衡循环固态相变,内部会产生水平很高、演化及交互作用过程极其复杂的热应力、相变组织应力和约束应力集,导致较高的残余应力,可诱发产品变形甚至开裂,如图8所示。

图8 液冷板打印过程样件的宏观变形及开裂示意

本文在保证打印材料孔隙率≤1%的前提下,系统分析高致密打印参数窗内激光扫描速度和扫描间距对打印材料AlSi10Mg残余应力水平的影响。采用盲孔法开展残余应力的测量,如图9所示,并基于ASTM-E837-13a标准计算出试块的等效残余应力。测试获得不同工艺参数下打印材料AlSi10Mg的等效残余应力,其数值总体处于较高水平(190.4~230.5 MPa)。进一步观察等效残余应力与工艺参数的关系,发现残余应力的大小与扫描激光功率、扫描速率、扫描路径等相关[8]。

图9 SLM打印冷板材料的残余应力测量方法示意

为了减小残余应力,抑制曲面冷板宏观变形及开裂情况,开展了工艺参数优化、支撑优化与模型优化。结合残余应力测量分析规律与高致密度成型工艺窗口,适当降低了扫描速度、提升了扫描间距,降低材料凝固收缩不均匀程度,减少高频次、非稳态、瞬时热循环周期数量,从而一定程度地降低残余应力;在确定了打印摆放定向的基础上,对曲面冷板底部施加“实体支撑强约束”,增强打印结构的整体刚度与热传导效果,抑制冷板底部的翘曲变形;取消所有安装孔的直接打印(后续通过五轴数控机床加工成型),避免相应位置因应力集中而开裂。

曲面冷板打印件经精加工后采用精度不低于0.01 mm的三坐标测量仪按GB/T 3177—2009《产品 几何基数规范(GPS)光滑工件尺寸的检验》要求进行了翘曲度测试。选取曲面冷板横、纵向测试边,要求均匀采点40个以上,得到相应测试曲线上各点实测位置与模型理论位置的法向距离差异值,并用最大差异值除以相应曲线的长度,其比值均≤1.5%,能够满足产品使用需求。

3.2 微细流道尺寸精度控制

在熔体对流、粉末黏附效应、熔融金属重力的综合作用下,曲面冷板微细流道的尺寸精度、表面粗糙度的控制难度较大。微细圆孔流道打印尺寸精度与其尺寸大小及其伸展方向和竖直方向之间的夹角相关,在高功率SLM成型工况下,水平伸展和竖直伸展微孔的最小孔径分别为0.6 mm和0.4 mm,小于它们的铝合金微孔结构,无法通过SLM成型[9]。

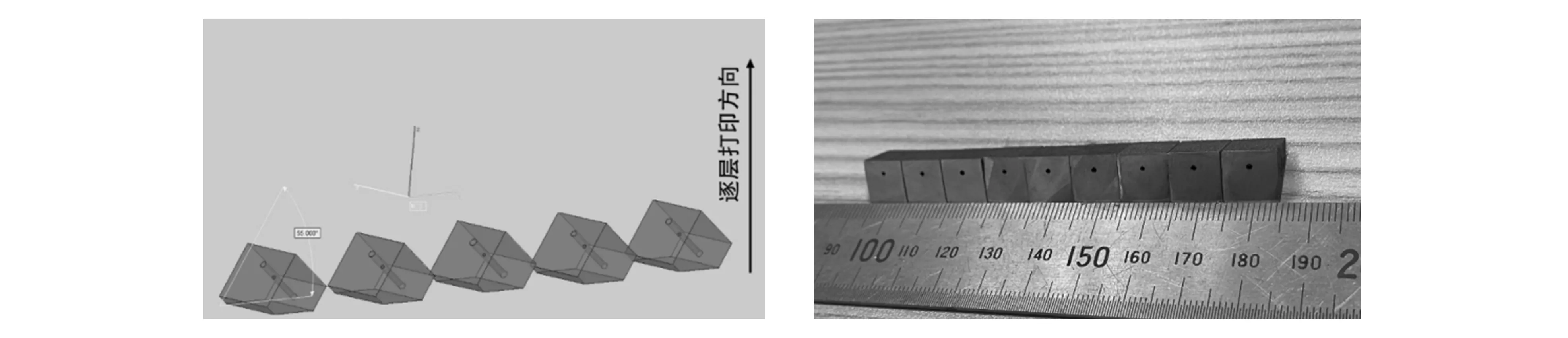

参照曲面冷板的微细流道孔径及微细流道伸展方向与竖直方向之间的最大夹角α,设计了一系列直通型流道样件,选用冷板打印工艺参数试制样件,如图10所示。通过测量发现实测值均明显小于设计值,偏差约0.15 mm。随后采用扫描轨迹补偿偏置方法,基于轨迹偏置量与实际孔径的对应关系,将微细流道打印尺寸精度控制到±0.05 mm。

图10 微细流道尺寸精度控制试验样件

曲面冷板打印件经工艺剖切处理后采用线纹比较仪(卡尔蔡司200 mm)对曲面冷板剖切件的流道孔径进行测试,测试数据不大于(0.85±0.05) mm,满足设计要求。

4 微细流道粉末清除及检测

微细流道内残留的金属粉末难以清除干净,形成的多余物会堵塞流道从而影响冷板的散热效果,甚至损坏循环泵。这使得微细流道粉末清除成为3D打印液冷板的关键后处理工序,相关文献中多有提及液冷板微细流道粉末清除难题[3,10],且在航空航天复杂构件微细流道3D打印成型后同样存在类似的问题。

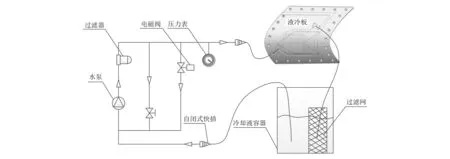

曲面天线液冷板微细流道具有小孔径、变截面、大长径比、网络发散等结构特征,并不太适合于常规磨粒流抛光。对比研究了高频机械振动、高压气体冲洗、超声液相清洗等方法,经工艺试验发现,在打印件取出设备后通过高压气体冲洗(干燥气体,气压0.6 MPa,气体出口尺寸直径2 mm,处理时间10 min)的方式能够有效去除流道内大部分残留粉末,使得微细流道完全导通;待冷板精加工后再通过“超声液相清洗+冷却液循环清洗”的方式能将流道表面黏附的少量粉末清除干净,保证了液冷板内部洁净度,如图11所示。

图11 冷却液循环清洗装置工作原理图

使用Nordson Dage XD7600NT X-RAY扫描检测仪开展检测(如图12所示),发现孔径为0.85 mm的微细流道均完全贯通,未见残留粉末;流阻测试表明,能够满足设计要求。

图12 X-RAY扫描微细流道

5 结束语

本文设计了含不规则曲面、微细流道、薄壁等复杂结构特征的结构功能一体化曲面共形天线液冷板,并通过3D打印技术成功制备。通过工艺参数优化、支撑优化、模型优化和补偿偏置等方法实现了打印成型过程变形及尺寸精度控制,后续将考虑采取打印成型仿真技术辅助优化;通过高压气体冲洗结合“超声液相清洗+冷却液循环清洗”的方式将微细流道表面黏附的粉末清除干净,保证了3D打印液冷板内部洁净度,后续将进一步验证其长期服役的可靠性。