先进过程控制技术在尿素合成装置上的应用

2022-02-19金治东

金治东

(湖北三宁化工股份有限公司, 湖北枝江 443200)

湖北三宁化工股份有限公司尿素装置产能达到80万t/a,所采用的智能化设备达到20 000余台。从目前的过程控制情况来看,以比例积分单回路控制(PID)为主的常规控制策略难以达到理想的控制效果,装置的生产操作部分依赖人工经验,存在操作不及时、调节幅度不匹配等问题,难以较好地克服系统波动和外界干扰,而且不同班组的操作习惯和操作方法仍有显著差异。

采用先进过程控制(APC)技术中的多变量预测控制器,其能根据装置的工艺特点,实现装置全流程或部分单元的多变量综合闭环控制,达到稳定操作、“卡边”生产等目的,为化工企业智能工厂建设数字化转型奠定了基础[1]。

1 工艺流程

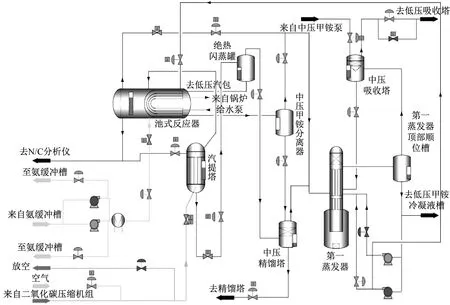

尿素合成装置工艺流程见图1。

图1 尿素合成装置工艺流程

尿素工艺生产大致分为四步:(1)通过液氨泵将液氨和CO2气体按照比例在反应器内压缩;(2)在反应器高压和一定温度下合成尿素;(3)将未反应的氨和CO2进行回收和循环利用;(4)蒸发造粒产出高浓度的尿素颗粒[2]。尿素合成装置的转化率可达95%~98%。

2 过程控制现状分析

尿素合成装置属于生产末端装置,进气的流量受机组出口控制,且来料流量存在较大波动。尿素装置(尿素合成与分离)生产过程包括:原料氨和CO2的压缩、合成尿素和CO2的汽提、甲铵的中低压分解和回收、尿液的蒸发和造粒、产品的包装与储存等工序。同时,整个装置及关联单元属于多变量耦合系统,在生产操作过程中需要克服变量间的强耦合特性,以保持装置间及各单元操作内部的物料平衡和能量平衡,基于人工经验的过程控制难以确保装置的平稳运行和节能降耗,操作难度较大。另外,由于各班组操作习惯不同,因此控制品质也存在一定的差异。

2.1 氨碳比的控制

池式反应器液相出口物料的氨碳比是装置反应转换率的重要指标之一,控制好该指标对整个装置的稳定、节能降耗及延长设备生命周期均有好处,但该指标对反应转换率的体现滞后性较大,很难直接根据氨碳比分析仪判断当前反应器反应转换率。根据氨碳比调整氨进料容易造成氨碳比绕大弯式上下波动,破坏装置反应平衡,对下游精馏、中压吸收、低压吸收工序造成不稳定影响,同时CO2进料负荷波动较大,又对氨碳比的稳定造成影响[3]。

2.2 CO2气体中氧含量控制

为了减轻设备的腐蚀问题,需要在CO2进料中增加部分O2,因此需要补充空气进料量。空气中的氧含量占比为固定值,由于CO2进料中H2含量太高,空气中的O2与H2反应而无法达到有效防腐蚀的目的。太多的空气进料量会影响进料中CO2的含量,进而影响反应效率。目前,通过操作人员无法做到根据CO2进气中O2含量及时改变通入的空气量,影响设备防腐效果。

2.3 反应器液位控制

为保证反应正常进行,需要控制池式反应器液位和汽提塔液位在一定合理范围内,既要保证足够的液相物料,又不能液位太高失去可调空间。池式反应器出口阀门主要保证在液位不超标的情况下根据CO2进料负荷做出调整,造成反应器液位波动较大,影响反应稳定。池式反应器液位受到来自高压甲铵泵液相进料和液氨进料量变化影响,其调整对后续汽提塔及中压系统各设备液位均产生影响,产生多变量耦合影响[4]。

3 APC策略

3.1 多变量预测控制技术

首先,多变量预测控制技术通过APC服务器采集尿素装置整个回路数据,再通过APC软件将所用数据导入;其次,选取所需要的数据段,进行数据处理,基于数据算法建立相关控制器模型和测试,设计画面,切换逻辑;最后,投运控制器,调试上线。此次尿素装置采用了2个控制器,即分离控制器和合成控制器,对18条回路进行控制分析,针对一些老旧、精确度不高的仪表设备,在进行了现场整改之后,使其满足APC投入的条件[5]。

3.2 尿素合成先进控制器控制策略

为了使尿素装置平稳运行,APC设计将从界区物料平衡、装置内物料传递平衡和能量平衡及产品质量控制方面出发,对装置简单回路进行参数整定,统筹设计酸脱装置出CO2流量和解吸塔压力控制稳定CO2进尿素装置流量,控制各设备液位稳定达到物料传递平衡,稳定蒸汽冷凝液各汽包压力,减少热源对能量平衡的影响,对CO2进料氧含量、反应器液位、氨碳比等主控参数进行先进控制器设计,根据实际调研和数据分析,共设计尿素合成先进控制器和尿素分离先进控制器2个控制器,实现尿素整体装置的先进控制。

3.2.1 池式反应器氨碳比控制

建立N/C分析仪(AT_062301.PV)与去汽提塔CO2流量(FT_061101.PV)、池式反应器来尿液温度(TT_062104.PV)、池式反应器气相温度(TT_062111.PV)、液氨流量修正值(FIC_061202.SV)、去汽提塔CO2压力(PT_061101.PV)、池式反应器管束温差(TDT_065102.PV)的多变量预测控制模型。

3.2.2 CO2气体中氧含量控制

建立CO2进量(FT_061101.PV)、CO2进气中氧含量(AT_061101.PV)、空气进量(FIC_061102.SV)的多变量预测模型,根据CO2进料中氧含量及时调整空气进量,为避免空气进量过多影响CO2含量,对空气尽量做好上限限幅,保证一定范围内氧含量合理可控。

3.2.3 池式反应器液位控制

建立池式反应器液位(LT_062101.PV)与尿素第一蒸发器顶部液位槽进反应器调节阀门(LV_065201)/反应器气相出口温度(TT_062111.PV)、反应器管束温差(TDT_065102.PV)、去第一蒸发器氨水流量(FT_064111_1.PV)、CO2进汽提塔流量(FT_061101.PV)、池式反应器液相出口调节阀(LIC_062101.PV)的多变量预测模型,调节池式反应器液位调节阀控制反应器液位在控制区间范围内,同时兼顾汽提塔液位变化,减少对汽提塔液位的影响。

4 应用效果

APC系统投运后,装置运行效果非常显著:(1)在尿素装置平稳控制的基础下,通过“卡边”优化,提高能源利用率,在装置有优化空间的前提下,降低装置单位产品能耗。(2)提高尿素装置综合自动化水平,降低操作劳动强度。(3)降低了蒸汽用量约4.3%。(4)实现尿素装置的精细化控制,克服负荷波动干扰,保证产品质量。

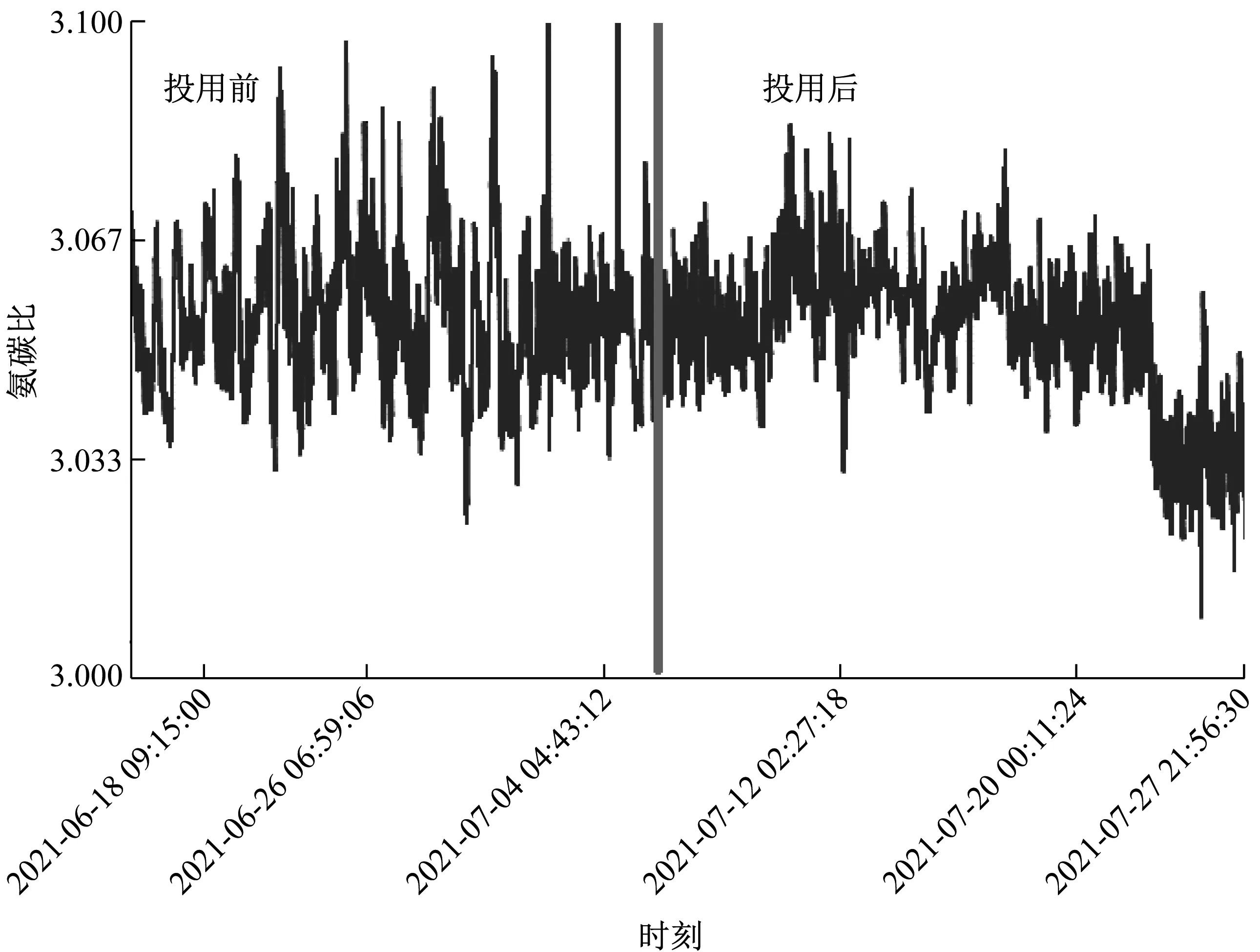

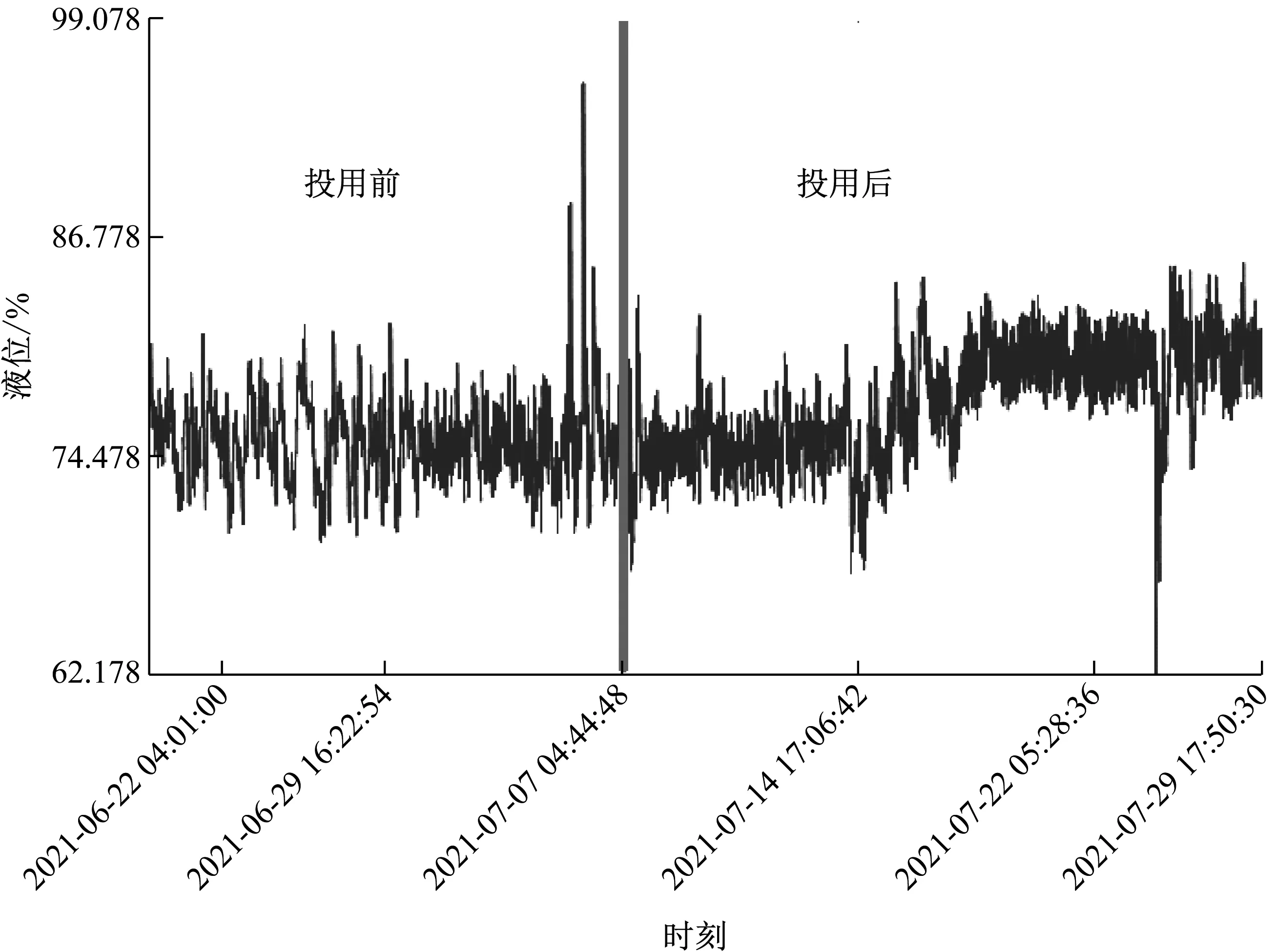

通过APC系统控制后,其中摘取部分优化后的控制回路效果图见图2、图3。

图2 尿素装置反应器氨碳比效果图

图3 池式反应器液位效果图

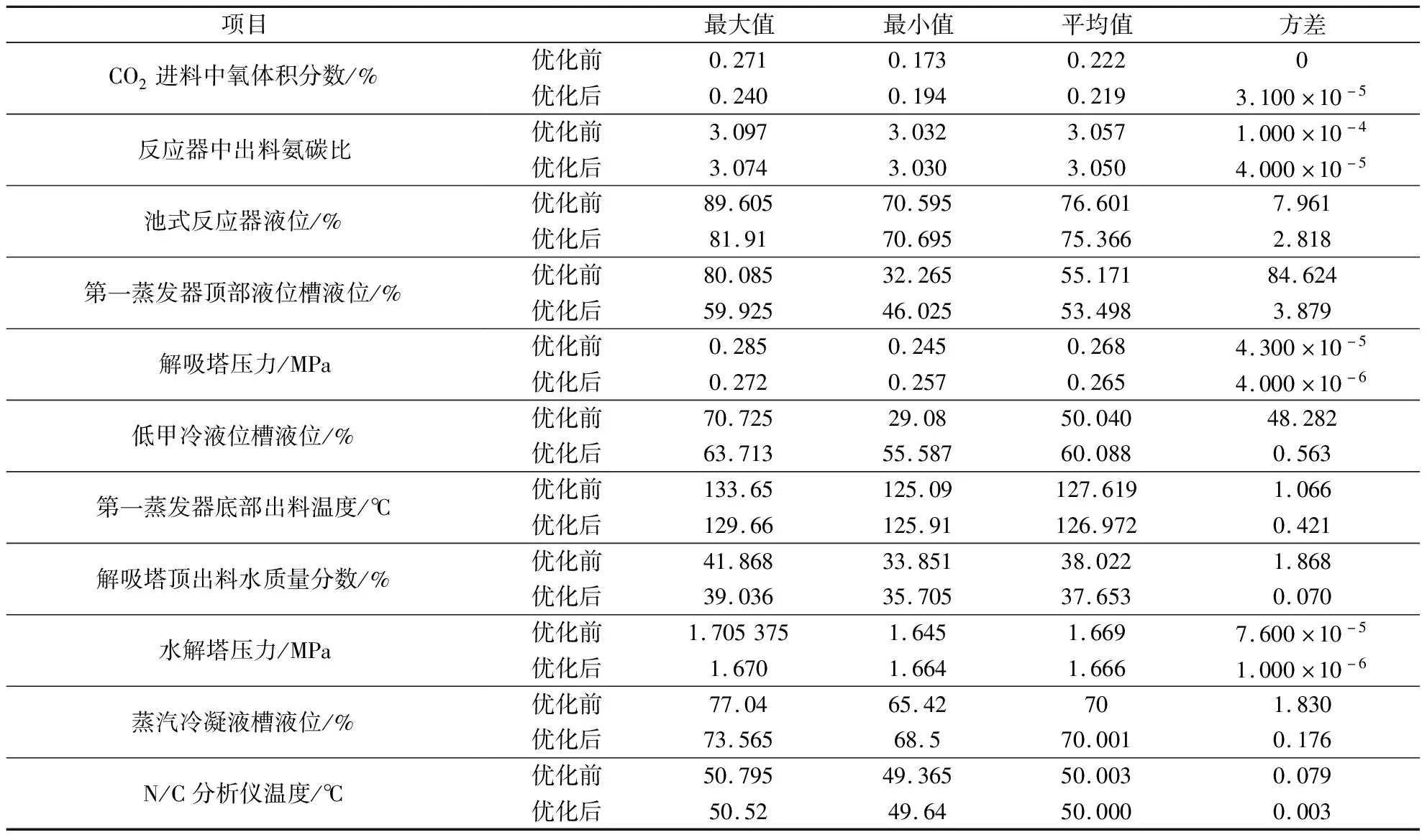

通过APC系统控制后,其中摘取部分优化后的控制回路的平稳率见表1。

表1 部分回路优化比对统计表

在实施APC系统之后,尿素反应器的氨碳比指标得到了有效控制,相比之前调节幅度更加平稳;同样,池式反应器液位波动相比之前要小,也兼顾了压力、温度稳定。回路平稳率相比之前也有了大幅的提升,使装置回路更加稳定运行。

5 结语

在尿素装置常规控制的基础上,运用以提高装置自动化水平、保证生产安全、平稳运行和节能降耗为主要控制目标的APC系统,将模型预测和反馈校正有机结合,克服系统内变量强耦合、非线性、大滞后、负荷变化、进料波动等因素的影响,有效解决了装置运行过程中的多变量协调优化控制问题,大幅度提高装置的综合自动化水平,降低操作劳动强度,实现装置的安全、平稳控制,稳定产品质量,并在此基础上通过对工艺指标的“卡边”优化,降低消耗。APC技术在尿素装置的运用上具有深远的推广意义。