水煤浆气化炉开工抽引器气源改造

2022-02-19陈立国房晓权

陈立国,房晓权

(中海石油华鹤煤化有限公司,黑龙江鹤岗 154100)

中海石油华鹤煤化有限公司(简称华鹤煤化)气化装置采用GE公司水煤浆加压气化技术,水煤浆气化炉在点炉前必须对炉内进行升温烘炉,使炉内温度达到1 200 ℃ 以上。华鹤煤化原设计采用开工抽引器将气化炉内的气体抽出并排放到系统外,从而在气化炉内形成负压状态,保证预热火焰产生的热量进入气化炉内。在装置停车检修期间,为保证气化炉烘炉,需要组织水系统、锅炉系统提前开车,建立蒸汽管网(1.0 MPa、220 ℃)作为开工抽引器抽引气源使用。单台气化炉烘炉最高使用蒸汽质量流量约5 t/h,锅炉最低负荷约70 t/h,大部分蒸汽直接排放,造成极大的浪费,增加了生产经营成本;同时,挤占了锅炉、蒸汽系统等相关公用系统的检修有效时间。

1 烘炉工艺流程

气化炉预热升温需要使炉膛维持约-20 kPa的负压,并保持稳定;设计使用开工抽引器维持炉膛负压,抽引器气源采用次中压蒸汽(1.0 MPa、200 ℃)驱动。液化石油气用于气化炉预热升温,采用低压蒸汽(0.6 MPa、220 ℃)对液化石油气进行气化,确保燃料气压力在0.3~0.4 MPa。次中压蒸汽、低压蒸汽需要锅炉运行经过减压所得。气化炉原设计3台开工抽引器,每台开工抽引器对应1台气化炉。

改造前烘炉工艺流程见图1。

图1 改造前烘炉工艺流程

2 可行性分析

2.1 方案确定

开工抽引器是一种以蒸汽作为抽气介质来获得真空的装置。开工抽引器由蒸汽喷嘴、混合室、缩径管、扩大管组成,当一定压力的蒸汽通过单级或多级喷嘴后高速射出,静压能转化为动能,在喷嘴出口处由于高速汽流的引射作用形成低压,将引射流体吸入,工作蒸汽与被抽气流在混合室进行混合并进行能量交换,混合气流在扩压管内得到减速增压,动能又转化为静压能,然后从出口排出[1]。

开工抽引器的整个工作过程可分为三个阶段:膨胀增速阶段、混合阶段、压缩阶段。在膨 胀增速阶段,较高压力的工作蒸汽在工作喷嘴入 口处以低于声速的气流速度进入蒸汽抽引器的工作喷嘴,在工作喷嘴的渐缩段流动时,气体压力 不断减小,速度不断增加。在工作喷嘴的喉部,气流速度达到音速。工作蒸汽在进入工作喷嘴的 渐扩段后,压力进一步下降,气流速度进一步增加,达到超音速状态,在工作喷嘴出口截面处,工作蒸汽的气流速度可达900~1 200 m/s[2]。华鹤煤化选用的开工抽引器气源蒸汽压力为1.0 MPa,耗蒸汽质量流量5 t/h,单台螺杆空压机产生的最大仪表空气体积流量为2 700 m3/min,压力为0.7 MPa,根据蒸汽喷射泵设计简化数据模型[3-4]计算,使用锅炉螺杆空压机仪表气气源替代开工抽引器蒸汽后,负压可达到-20 kPa,可以满足双炉气化炉抽负压使用。

2.2 风险评估

螺杆空压机、防爆电加热器与原有设备能够互为备用,通过盲板、阀门进行系统隔离,必要时可启动备用系统以避免因螺杆空压机故障而影响烘炉。

各相关数据核算、管道布置、管道应力、管道支撑由设计院进行详细核算与评估,提供详细施工图纸。

3 改造方案实施

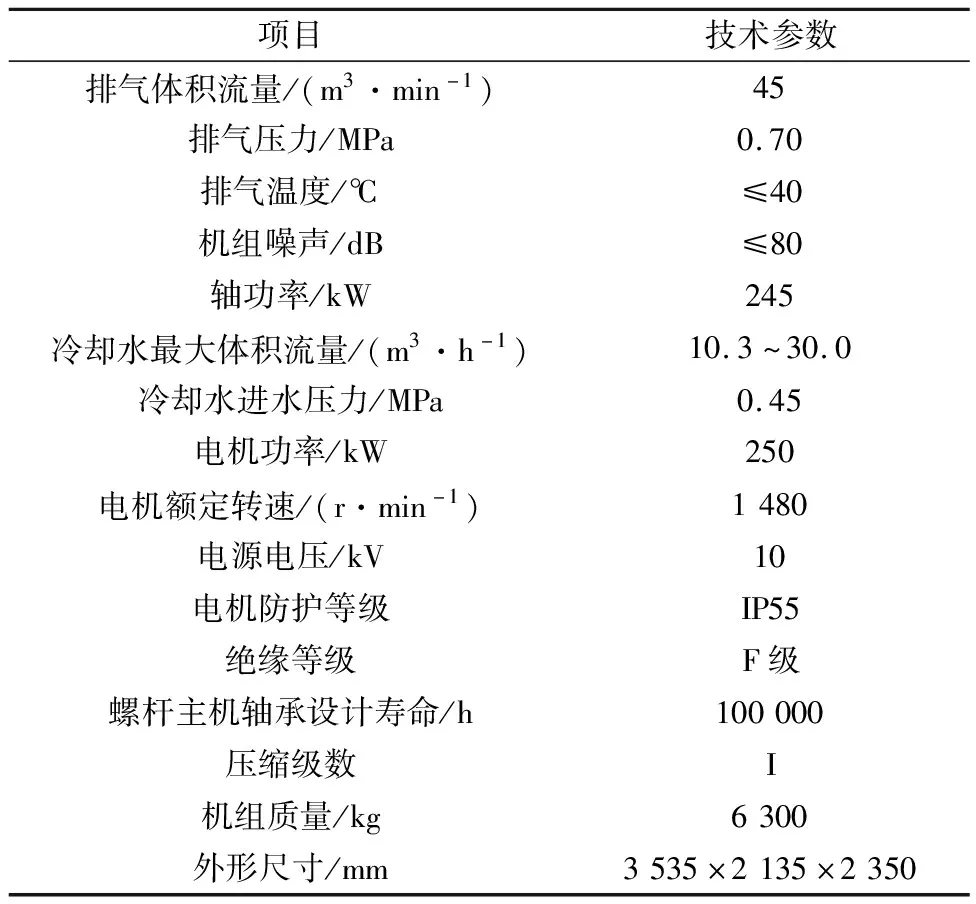

锅炉螺杆空压机的具体参数见表1。

表1 锅炉螺杆空压机参数

改造后的烘炉工艺流程见图2。

图2 改造后烘炉工艺流程

使用锅炉螺杆空压机产出的仪表空气替代开工抽引器气源维持炉膛负压烘炉,新增电加热器对液化石油气进行汽化,同时保留原蒸汽抽引系统;解决因气化炉预热升温,锅炉系统、水系统提前开车的问题,节约能源并解决检修时间紧张的问题。在3台开工抽引器蒸汽入口阀后增加三通连接锅炉仪表空气管线,在锅炉仪表空气管线增加调节阀,用于控制和调节气量;在液化气站增加1台防爆电加热器,通过防爆电加热器使液化石油气汽化,供烘炉使用。

4 运行效果及经济分析

4.1 运行效果

2020年7月华鹤煤化全厂计划检修,该项目进行改造施工,并投入运行。运行后,3台螺杆空压机气量完全满足气化双炉烘炉至1 200 ℃以上,锅炉开车时间可延后4 d,达到预期效果,节约开车成本,保证公用工程系统有效检修时间;同时,彻底解决了蒸汽不稳、带水等原因引起的炉内负压波动。螺杆空压机运行可控性更高,与蒸汽抽引系统互为备用。

4.2 经济分析

该项目总投资62.3万元,其中项目设计费36万元、施工费10万元,以及设备、仪表、材料费16.3万元。具体设备、仪表、材料投资见表2。

表2 设备、仪表、材料投资

改造后,锅炉、水处理、蒸汽系统不需要提前开车,公用工程系统可以延后开车约4 d,预留检修时间,确保检修质量。

按照锅炉最低负荷运行,燃料煤质量流量为13 t/h,锅炉、循环水延后4 d开车可节约燃料煤1 248 t,按照燃煤价格500元/t计算,可节约燃料煤费用62.4万元;节省3台循环水泵运行、1台高压锅炉给水泵运行、1台一次风机运行、1台二次风机运行、1台引风机运行、一台返料风机运行(见表3),电价按照0.5元/(kW·h)计算,可节约电费37.02万元,经济效益显著。

5 结语

改造后,气化开工抽引器气源改为锅炉仪表气为气化炉提供负压,避免蒸汽品质波动影响烘炉,锅炉等公用系统无需提前开车,节约开车成本总计99.42万元;为蒸汽管网检修提供充足时间,避免因检修工作量大、时间紧而造成检修质量下降,影响开车进度。该改造风险可控,且具有投资效益显著的特点。