大型煤化工甲醇合成装置水冷器在线除蜡技术探究

2022-02-19贾强

贾 强

(河南龙宇煤化工有限公司,河南永城 476600)

河南龙宇煤化工有限公司一期装置为年产50万t煤制甲醇项目,甲醇合成装置由于生产工艺、气体组分、操作条件、催化剂等因素,造成甲醇合成反应过程中易发生副反应而产生石蜡。固体石蜡在甲醇水冷器、分离器及进出口管道内不断累积,阻塞设备和管道,导致水冷器换热效果差,进而影响甲醇在分离器中的分离效果;未冷凝的甲醇气随循环气一起重新进入合成塔,严重影响甲醇合成效率。结蜡会给甲醇生产带来一系列严重后果,但是在甲醇生产过程中结蜡难以避免,所有的甲醇生产装置都有过不同程度结蜡的现象。笔者对石蜡生成的原因和水冷器结蜡的危害进行分析,并结合实际对除蜡技术进行研究。

1 甲醇合成工艺流程

河南龙宇煤化工有限公司甲醇合成装置采用管壳外冷绝热复合型低温低压甲醇合成工艺,合成塔采用华东理工大学管壳外冷绝热复合式固定床催化反应器专利技术,催化剂使用四川天一科技股份有限公司生产的XNC-98型铜基催化剂。

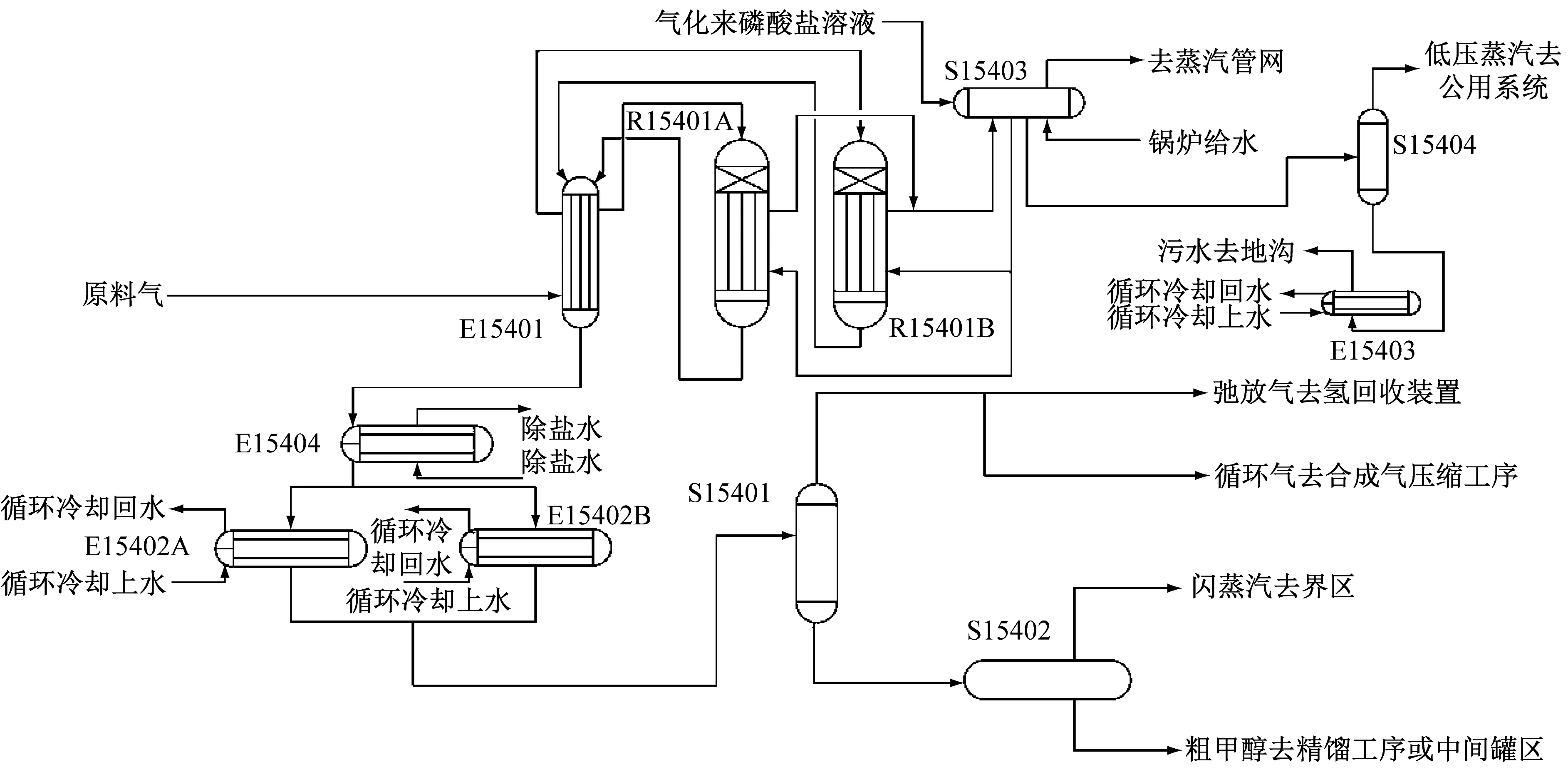

甲醇合成的主要工艺流程见图1。

E15401—入塔气换热器;E15402A—甲醇水冷器A;E15402B—甲醇水冷器B;E15403—排污冷却器;E15404—除盐水预热器;R15401A—甲醇合成塔A;R15401B—甲醇合成塔B;S15401—甲醇分离器;S15402—闪蒸槽;S15403—汽包;S15404—排污膨胀槽。

气化炉产的粗煤气经过变换工序调节氢碳比、酸脱工序脱硫脱碳,再由合成气压缩机提压至8.3 MPa后进入入塔气换热器的壳程,被管程的出塔气加热后进入甲醇合成塔。在铜基催化剂的作用下,合成气在甲醇合成塔内发生甲醇合成反应,并放出大量的反应热,反应热被壳程的锅炉给水吸收带走,反应床层的温度得以维持稳定。出合成塔的气体,依次进入入塔气换热器的管程、除盐水预热器的管程和甲醇水冷器的壳程,温度最终降到40 ℃左右,然后进入甲醇分离器进行气液分离。自甲醇分离器出来的气体,绝大部分作为循环气去合成气压缩工序的循环气压缩段,小部分作为弛放气去氢回收装置。自甲醇分离器出来的粗甲醇液体,经减压后去闪蒸槽,绝大部分溶解于粗甲醇中的气体被闪蒸出来并经过低压醇分水洗塔洗涤回收其中甲醇后闪蒸汽去燃料气管网,闪蒸后的粗甲醇去甲醇精馏工序或去粗甲醇罐。

2 水冷器结蜡的原因

2.1 操作条件的影响

甲醇合成采用的铜基催化剂由铜、锌、铝等金属组成,在较低的温度和压力下,会促进合成气反应生成石蜡。结合实际生产,一般在开车投料阶段和系统停车阶段会产生大量的石蜡。根据资料显示,合成塔床层温度在185~215 ℃时,结蜡现象比较严重[1]。另外,合成操作温度波动大或温度过高也比较容易结蜡。

甲醇和烷烃生成的反应都是体积缩小的反应,在提高压力的同时有利于产品甲醇和副产物烃类的生成,但是副产物生成反应前后其体积收缩程度较合成甲醇反应更明显,并且压力越高,生成烃类的分子量越大,结蜡现象也越严重。

当入塔原料气的氢气含量过低时,氢碳比也低,系统副反应增多,较容易生产高级脂肪烃,导致设备结蜡。

2.2 催化剂的影响

在催化剂生产和运输过程中,由于使用碳钢、铁质的设备和容器,导致铁、镍、钠等碱性金属混入催化剂中,这些金属都是使石蜡生成的催化剂。

在甲醇生产过程中,由于铜基催化剂的选择性,不可避免地生成少量有机酸,对碳钢设备和管道造成腐蚀。在一定温度压力条件下,铁、镍等金属与原料气中的CO生成羰基铁和羰基镍,随着催化剂运行时间的增加,生成物不断在催化剂表面积累,导致生成的脂肪烃越来越多,结蜡现象越来越严重[2]。

2.3 开停车的影响

甲醇合成装置开停车时间过长,系统长时间处在较低温度水平运行,也会产生石蜡。在开车阶段,没有先进行氮气升温,合成气通过催化剂低温区较容易产生石蜡。在停车阶段,系统泄压置换不彻底,部分合成气残留在系统中,当系统降温到较低水平时,会导致有部分石蜡生产。开停车太过频繁,也是加重结蜡的原因之一。

3 水冷器结蜡的危害

3.1 降低水冷器和分离器效果

当甲醇合成反应生成大量石蜡时,石蜡在水冷器中迅速凝聚,大量附着在水冷器内壁,水冷器传热效率不断降低,冷却水耗量会相应增加。甲醇水冷器冷凝后温度最高时能达到54 ℃,比设计指标高14 K,当甲醇生产装置结蜡严重时甲醇水冷器的部分换热管被石蜡完全堵死,循环气温度高达60 ℃左右。当石蜡随气相进入分离器后,在分离器内件及底部上大量聚集,不断降低分离器的分离效率。

3.2 影响催化剂的性能

高温条件下的石蜡是液态,液态的石蜡附着在合成催化剂表面,减小催化剂的比表面积,遮盖触媒活性中心,增加合成气中H2、CO、CO2的扩散阻力,使甲醇合成反应扩散、吸附、表面反应、解吸等过程变慢,导致催化剂利用率下降活性降低,最终影响催化剂的使用寿命和甲醇合成生产强度。

3.3 影响甲醇产量及品质

结蜡后的水冷器冷凝效果差,循环气温度升高,循环气中甲醇饱和蒸汽压力增加,造成大量甲醇在系统中循环,促进合成反应向逆向进行;同时,副反应增多,大量高级醇生成,不但会降低甲醇产量,而且还会增加精馏产品精制的困难,影响产品品质。

3.4 影响压缩机的使用寿命

结蜡后循环气温度升高,液态甲醇随循环气被带入压缩机循环段,导致压缩机打气量下降,并且产生液击,影响联合压缩机的的使用寿命。同时,少量的液态石蜡也有可能随高温循环气进入合成气压缩机,经过压缩后液态石蜡凝结成固态,对高速运转的叶轮造成冲击,严重缩短了合成气压缩机的运行周期,增加设备的运行风险。结蜡后由于甲醇水冷器、分离器等处气体通道变小,使整个系统阻力降增加,压缩机循环段进出口压差增大,装置能耗随之增加。

3.5 增加动力消耗

当水冷器结蜡时,管道阻力增大,系统的动力消耗增加。结蜡严重时,甲醇合成塔、水冷器、分离器及管道都会有不同程度的阻塞,使系统温度、压力升高,甚至造成设备故障、系统停车,给生产带来隐患。

4 停车清蜡

在甲醇生产过程中,为了避免结蜡带来的严重后果,需要经常进行除蜡处理。传统的除蜡方法是停车清蜡,而停车清蜡又分为停车煮蜡和停车后清蜡。

停车煮蜡需要系统停车切气,压缩机继续循环打气,用蒸汽通入水冷器的壳程,从而加热水冷器,使在水冷器管程的石蜡熔化,并随着循环气进入分离器后排出。该方法的缺点是:系统切气造成原料气的浪费,并且在切气后,循环气量逐渐减小,导致石蜡不能除净。

停车后清蜡需要系统停车、泄压、置换,然后用煮蜡的方法对2台水冷器逐一清蜡,并利用机械的方法对管道上的过滤器、分离器的内件和底部彻底清蜡。停车后清蜡虽然能比较彻底地清除结蜡,但是处理时间较长,严重影响甲醇产量,且涉及设备的拆装,工作量大,因此一般利用系统检修时期进行。

5 在线煮蜡技术

停车清蜡有诸多弊端,给甲醇生产带来了极大不便。为确保甲醇合成系统安全稳定运行,在甲醇合成系统连续运行的情况下,采取在线除蜡操作以达到清除甲醇水冷器管壁上所集聚的石蜡,从而提高水冷器的换热效果。石蜡在75 ℃时开始熔化,温度到80 ℃以上时,石蜡熔化速度加快。经论证,将甲醇分离器入口温度提高至85 ℃,石蜡基本会融化为液态,进入甲醇分离器后排出,能够解决水冷器结蜡问题[2-3]。

在线煮蜡的具体操作内容为:合成系统低负荷运行,控制系统压力为5.0 MPa 左右;缓慢切除除盐水预热器的除盐水至旁路将其工艺介质出口温度提至105~110 ℃;针对2台水冷器采取每次单台设备进行除蜡,主要是缓慢关闭一台水冷器的上水阀,将其出口工艺介质温度控制在80~85 ℃,同时确保混合后的甲醇温度不高于60 ℃,确保合成气压缩机工艺气温度在操作指标范围内;用同样的操作对另一台水冷器进行除蜡;除蜡结束后,缓慢投用除盐水预热器的除盐水至正常,并缓慢开大水冷器入口循环水阀,最终使甲醇水冷器投用正常。除蜡过程中对分离器去闪蒸槽和闪蒸槽去罐区的自调阀前过滤器处做好蒸汽伴热,避免石蜡堵塞管线及阀门[4]。

6 结语

除蜡前甲醇水冷器冷凝后温度最高时能达到54 ℃,比设计指标高14 K。采用除蜡操作后甲醇水冷后温度基本能稳定在40~45 ℃。有效提高了水冷器的换热效果,同时确保了系统的安全稳定运行。

在线除蜡操作简单,除蜡时间短,对系统影响较小,并且效果明显,是比较常用的除蜡方法。在线除蜡大大提高了甲醇合成装置稳定性,显著提高了经济效益。