基于SOC的动力电池组主动均衡研究

2022-02-19刘春辉1任宏斌

刘春辉1,任宏斌

(1安徽科技学院机械工程学院,安徽 凤阳 233100;2北京理工大学机械与车辆学院,北京 100081)

为满足电动汽车电压和功率要求,往往需要几百块锂离子电池进行串、并联。然而在生产制造过程中,锂电池不可避免地存在材质的微小差异,如电池极板厚度、活性物质活性度等,导致电池的参数(容量、单体电压等)不一致。此外,电池使用过程中,由于位置、散热、湿度、自放电等因素的差别,也会加剧电池参数的不一致性,从而严重影响动力电池组的能量效率及寿命[1-2]。

为了减小电池组中电池单体之间不一致性带来的不利影响,需要对电池组进行均衡管理[3]。在工程实际中,均衡分为主动均衡和被动均衡,被动均衡通过并联在电池的耗散电阻将高容量电池单体能量转换成热能的方式进行均衡,其结构简单、均衡电流较小,但是也存在均衡时间过长、消耗电池本身的能量、效率较低等缺点,不符合新能源汽车节能的要求。主动均衡是利用能量高的电池单体补充能量低的电池单体,从而实现能量的均衡,由于其效率较高、均衡时间短等优点,受到了广大研究者的关注。主动均衡方法众多,可以利用开关电容、变压器和DC/DC 变换器等来实现。Lee 等[4]改进了开关电容均衡方案,借助零电流开关电容的主动均衡方案,提升了均衡效率。Nasser等[5]设计了一种改进的多副边变压器主动均衡方案,变压器副边数量能减少一半。Daowd等[6]在MATLAB/Simulink中对比了多种主被动均衡方案,指出DC/DC 变换器均衡具有速度快、效率高的优点。

动力电池组的主动均衡可以选择开路电压、工作电压、SOC 值等参数作为均衡变量[6-7]。其中开路电压容易测量,并且开路电压与SOC 值的关系曲线较易得到,所以,以开路电压作为均衡参数比较常见,但是这种方法精度较低、效率不高;以工作电压作为均衡参数比开路电压精度高,但是受干路电流影响较大,在工作电压剧烈波动时,容易导致均衡电路频繁启闭;以SOC 值作为均衡参数能保证控制精度,有效利用动力电池组容量,但是存在SOC值的估算精度问题。

本工作考虑DC/DC 变换器均衡的优点,设计了一种基于SOC的DC/DC变换器主动均衡电池管理系统。将4块三元锂电池串联成电池组,以设计的电池管理系统对该电池组实施主动均衡。电池管理系统在估计动力电池单体的SOC 后,与动力电池组的SOC 平均值进行比较,二者差值若大于或小于设定的阈值,将控制DC/DC 变换器进行主动均衡,进行相应的充放电,能降低动力电池单体之间SOC的不一致。

1 DC/DC的电路拓扑

图1 为一种动力电池组主动均衡的电路拓扑,包含DC/DC 转换器、开关阵列等。DC/DC 转换器既与动力电池组的正负极相连,又通过开关阵列与电池组单体电池的正负极相连。电池管理系统根据各动力电池单体的SOC 值,通过相应的控制策略控制DC/DC 转换器和开关阵列动作,实现动力电池单体之间的能量转移。

图1 DC/DC的电路拓扑Fig.1 Circuit topology of DC/DC

2 主动均衡策略

动力电池是通过串联多个电池单体来实现的。在充放电过程中,容量小的电池单体会先充满或放光,如果不加控制,会出现过充或过放现象,从而导致过热、容量永久性降低、燃烧甚至爆炸等后果。电池管理系统实时监测电池单体的SOC 值,一旦监测到某电池单体的SOC 值过高或者过低,尽管此时其他电池单体还没达到充放电的截止电压,也会停止动力电池组的继续充放电,这是为了保证动力电池组的安全,避免过充或过放。某三元锂电池(NiCoMn)单体的额定容量为42 A·h,充电截止电压为4.2 V,放电截止电压为2.7 V,额定电压为3.7 V,测得其开路电压(OCV)和SOC 值的关系曲线如图2 所示。由图2 可以看出,对三元锂电池单体而言,SOC 在20%~80%范围内变化时,对应的电压变化很小,仅有0.5 V 的差异。因此,基于SOC 设计的均衡策略比基于电压的更可靠。设计出均衡策略后,电池管理系统依据设计的均衡策略,利用DC/DC 转换器进行主动均衡,将SOC高的电池单体的剩余容量转移给SOC 低的电池单体,降低了SOC 的不一致性,提高了电池组的运行效率,确保了电池运行的安全。

图2 开路电压和SOC值的关系曲线Fig.2 Curve of open circuit voltage versus SOC value

设计的均衡策略可描述如下

3 SOC估计

动力电池的荷电状态相当于燃油汽车的燃油量,但是其不能直接测量得到。由于动力电池电化学反应相当复杂,反应过程难以确定,而且实际工况多变,所以SOC 的准确值通常需要估计得到。常用的估计方法有:表征参数法、等效电路模型法、安时积分法、数据驱动法等[8-16]。

表征参数法[8]首先建立动力电池的剩余容量、开路电压等表征参数与SOC 的关系曲线,然后通过计算出实时的动力电池剩余容量或开路电压,利用建立的关系曲线,求出相应的SOC。这种方法简单直接,但是精度差,适合实验室等比较稳定的环境,不适用于电动车辆的实际运行环境。

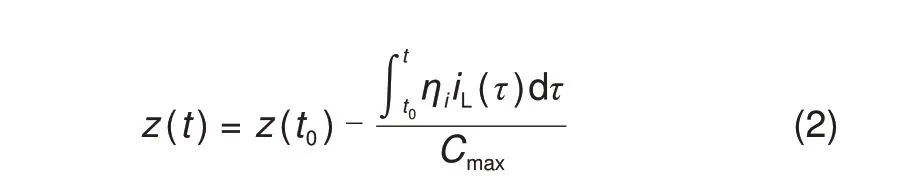

安时积分法[9]是利用SOC的定义直接得到动力电池的SOC。这种方法算法简单、容易实现、具有良好的实时性,精度能够满足实际电动车辆的运行需要,是当前应用最为广泛的一种方法,SOC的定义如下

式中,z(t)为对应时间t的SOC 值;z(t0)为SOC 的初值;ηi为依据实验确定的库仑效率;i(τ)为对应时间τ的充放电电流;Cmax为电池可用容量的最大值。

等效电路模型法[10-15]是通过建立可靠的等效电路模型,基于其状态方程设计滤波算法,如适用于线性系统的卡尔曼滤波算法和适用于非线性系统的扩展卡尔曼滤波算法。这种方法利用新息修正预估的SOC 实现闭环,鲁棒性好、计算精度高,但是该方法假定噪声为白噪声且不变,这与实际不符,而且计算过程中,容易出现计算发散现象,计算成本较高。

数据驱动法[16]是通过实验得到大量的实验数据,通过对这些数据预处理后建立电流、温度、电压等与SOC 值的关系模型。这种方法以大量实验数据为基础,适合强非线性的动力电池系统,计算精度高,但是要求的关系模型复杂度太高,选用的训练方法参数过多,导致计算量过大,现有车用芯片不能满足其计算要求。

安时积分法算法简单、实时性好、精度适中,本工作选用安时积分法估计动力电池的SOC值。

4 仿真分析

将4 块选定的三元锂电池单体串联组成电池组,建立动力电池的主动均衡架构图,如图3 所示。在每个电池单体的两端都有一个DC/DC 转换器。电池管理系统将根据设计控制策略控制DC/DC 转换器进行主动均衡,实时估计出各电池单体的SOC后,先将SOC高的电池单体的能量转移到电路母线,再转移给SOC低的电池单体。

图3 中各三元锂电池单体的SOC 标准值为90%,标称容量为42 A·h,各电池单体的不一致性以表1中初始SOC和容量的不同来表示。电池1和电池2之间的SOC差异最大,为7.8%。

图3 主动均衡的架构图Fig.3 Sketch map of active equalization

表1 电池单体的初始SOC值和标称容量Tab.1 Initial SOC value and capacity of battery

图4为设定的输入电流,包括两个循环。每个循环中,放电电流为恒定值-60 A,持续时间为1600 s;充电电流为递减阶梯电流,BMS 控制其初始电流为40 A。当任一电池单体达到其充电最大截止电压时,则电流值减半,当所有电池单体均达到其充电最大截止电压时,充电电流为2.5 A,至此充电过程结束。

图4 输入电流Fig.4 Input current

动力电池组充放电过程中,BMS 实时利用安时积分法估计各电池单体的SOC,并计算4块电池单体SOC 的平均值,比较各电池单体的SOC 与SOC 平均值的大小,并求出其差值。按照设计的均衡策略,若计算出的差值超过设定的阈值时,BMS 就会发出控制指令,利用DC/DC 转换器按均衡电流进行主动均衡,设定的均衡电流为:充电电流为8 A,放电电流为-8 A。

在图4所示的输入电流下,主动均衡过程中电池单体电流和电压的仿真值和测量值分别见图5(a)、(b)。可以看出电流仿真值和测量值的最大差值为0.625 A,电压仿真值和测量值的最大差值为0.016 V,电流和电压仿真值和测量值的误差均小于2%。

图5 (a)电池单体电流的仿真值和测量值(b)电池单体电压的仿真值和测量值Fig.5 (a)simulation and measurement value of battery current(b)simulation and measurement value of battery voltage

主动均衡过程中,经过均衡后的各三元锂电池单体的实际电流见图6(a),各电池单体的SOC 平均值和SOC分别见图6(b)和图6(c),各电池单体间SOC 之差的最大值见图6(d)。从图6(a)可以看出BMS 控制DC/DC 转换器在原输入电流的基础上按照设定的均衡电流对各电池单体进行了电流的调整。从图6(b)、(c)、(d)可以看出,利用BMS 控制DC/DC 转换器对电流进行主动平衡,减少了各电池单体之间SOC 的不平衡,主动均衡可使各电池单体SOC的差值控制在3%以内。从主动平衡的时间进程来看,在2800 s时,电池单体3和电池单体4具有最大差值7.2%;随后在4000 s开始充电时,电池单体3和电池单体4具有最大差值2%;第一个循环结束后,从7400 s到7815 s,电池单体2和电池单体3具有稳定的最大差值1%;进入第二循环,在12200 s 时,电池单体1 和电池单体4 具有最大差值2.4%;在13200 s开始充电时,电池单体1和电池单体4 具有最大差值2.1%;充电结束后,从16377 s到20000 s,电池单体1和电池单体3具有稳定的最大差值1%。

图6 (a)主动均衡过程中各电池单体的实际电流;(b)动力电池组SOC的平均值;(c)各电池单体的SOC值;(d)各电池单体SOC的最大差值Fig.6 (a)actual battery current,(b)the average SOC of the power battery,(c)the SOC of the single battery,(d)the maximum SOC error of the single battery

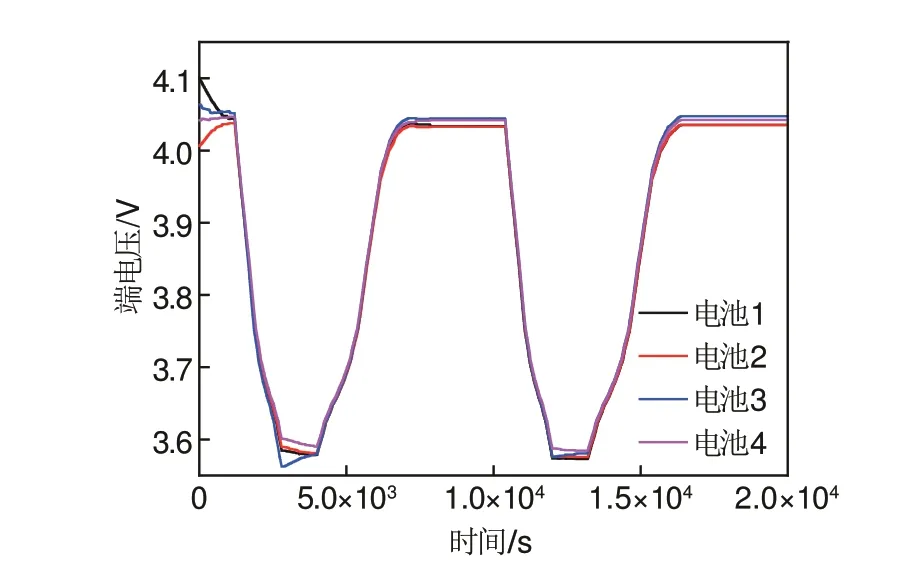

图7为主动均衡过程中各电池单体的端电压变化曲线。均衡初始,各电池单体的端电压分别为4.1、4.006、4.064、4.0416 V;均衡完毕后,各电池单体的端电压分别为4.035、4.035、4.047、4.042 V,均衡效率为99.7%。

图7 各电池单体的端电压Fig.7 The open circuit voltage of the single battery

5 结 论

(1)电池管理系统能利用安时积分法实时求解动力电池组的SOC 值,并通过比较找出动力电池组中SOC值最低的电池单体,然后利用DC/DC转换器将高SOC 值的电池单体的剩余容量转移给低SOC值的电池单体,没有能量损失。

(2)基于SOC 设计的主动均衡控制策略简单易行,均衡效果好,可以保证动力电池组的使用效果,该控制策略可扩展用于三元锂电池以外的其他类型电池组。