游梁式抽油机飞轮储能系统设计及实验

2022-02-19陈香玉王扶辉田德高韩传军

周 勇,陈香玉,简 霖,王扶辉,田德高,韩传军

(1新疆油田公司工程技术研究院,新疆 克拉玛依 834000;2石油天然气装备教育部重点实验室(西南石油大学),四川 成都 610500)

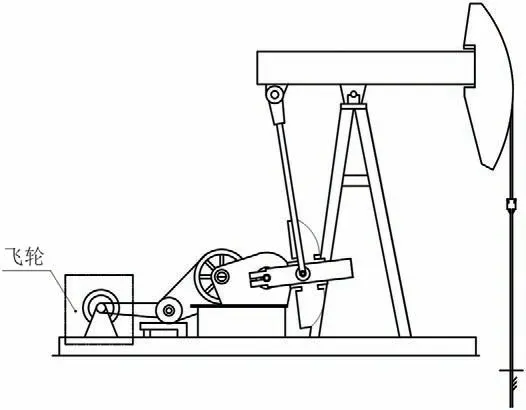

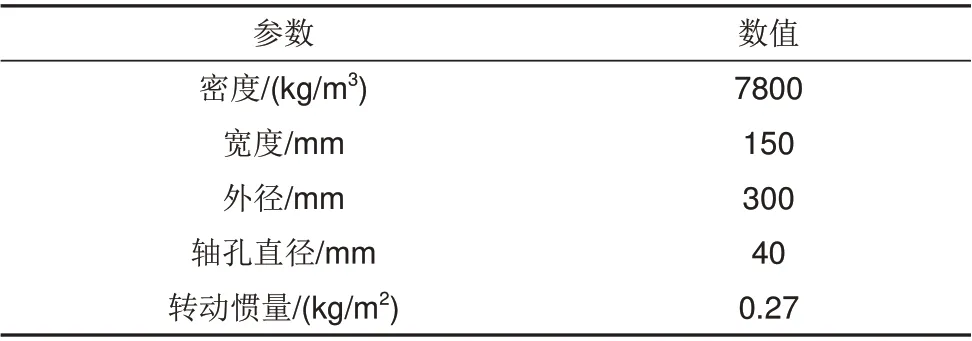

游梁式抽油机因其结构简单、维护费用低,被广泛应用于我国油气开采领域[1]。但受悬点变负载的影响,实际运行功率波动大、效率低,导致开采成本增加[2]。鉴于传统游梁式抽油机效率低下的缺点,研究中将飞轮储能技术应用于传统游梁式抽油机[3-4]。如图1所示为添加飞轮储能装置的游梁式抽油机的结构示意图[4],与传统游梁式抽油机相比,使用飞轮储能技术的最大特点是几乎不改变原有抽油机结构,能降低前期投资成本,同时具备适应性高、更换方便、便于安装等优点[5]。但是,对于使用飞轮储能技术的抽油机的研究比较少,更没有具体的方案模型,缺少相关的实验论证[6]。所以,研究分析飞轮储能游梁式抽油机对降低油气开采成本和提高抽油机效率有着重要意义。

图1 飞轮储能游梁式抽油机原理示意图Fig.1 Schematic diagram of flywheel energy storage beam pumping unit

目前,许多学者[7]对抽油机节能技术进行了相关研究,主要集中在采用新型电机、优化抽油机结构和使用变频控制技术等。在采用新型电机方面,功率匹配与动态调整技术的应用,保证了电机稳定运行,提高了功率利用率,但适应性差,节能效果有限[7-8];优化抽油机结构方面,可加入自动调平衡机构,虽然一定程度上提高了效率,但增加了抽油机动载荷,降低了稳定性[9-10];在变频控制技术方面,通过智能控制系统实现抽油机软启动,能减小装机功率、降低冲击、延长使用寿命,但一次性投入成本高[11]。

本工作通过设计适用于游梁式抽油机的储能系统,使用动力学仿真分析与实验分析相结合的方式,对飞轮储能抽油机进行了可行性的分析研究。并设计了抽油机实验系统,最后通过实验测试结合数据对比分析的方法,验证了飞轮储能系统应用于游梁式抽油机的节能效果。

1 储能系统设计

经过理论分析及方案对比,在保证传统游梁式抽油机结构不作大改动,且整体结构足够简单的前提下,提出了一种适用于游梁式抽油机的飞轮储能系统总体布置方案。飞轮储能系统总体方案布置如图2所示。

图2 抽油机飞轮储能系统结构Fig.2 Flywheel energy storage system structure of pumping unit

其工作原理为:当抽油机驴头向下运动时,抽油杆在重力的作用下会带动抽油机运动,抽油杆的重力势能通过传动系统传递给储能飞轮;当抽油机的驴头向上运动时,飞轮释放能量,电机输出扭矩降低,达到节能降耗的目的。

该储能系统设计有如下特点:①飞轮轴水平布置,飞轮结构简单且所需辅助零部件更少,制造成本更低,后期维护更方便,附加弯矩小;②只需在电机的输出轴上加装一个带轮,在最大程度上不改变抽油机原有结构的前提下,能适应多种不同型号的抽油机。

2 飞轮储能游梁式抽油机的样机建模与仿真分析

2.1 多体系统建模理论

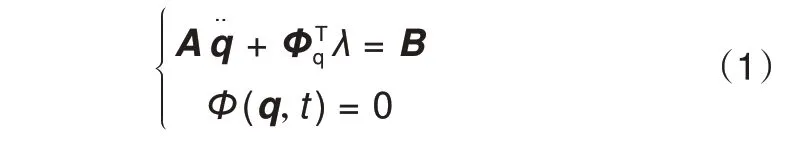

对于一个构件,在平面坐标系中只要三个约束就能完全确定其具体位置,而在空间坐标系中需要6 个坐标才能确定。考虑多体系统中存在各种约束,则多体系统力学模型的一般形式为

式中,q为位置坐标矩阵;为加速度向量矩阵;Φ为位置坐标的约束方程;Φq为约束方程的雅可比矩阵,为其转置矩阵;λ拉格朗日乘子;A,B描述系统拓扑信息的矩阵。

式称为欧拉-拉格朗日方程组,由于其方程个数多,通过传统方法很难计算。多刚体系统的微分-代数方程为

对公式中的时间求一阶和二阶导,可分别得到速度和加速度约束方程,即微分-代数方程可化为

式中,v(q,t)为速度右项;a(q,,t)为加速度右项。

初始条件为

2.2 飞轮储能游梁式抽油机样机建模

本工作借助Solidworks建立三维模型,然后将其导入运动仿真软件中。以CYJ10-3-37HB型游梁式抽油机为例,在绘制模型时,对该型游梁式抽油机的结构做了部分简化。冲程设置为3 m,冲次为5 次/min,所有零部件的材料均设置为碳素钢,查阅相关资料碳素钢的密度为7800 kg/m3,杨氏模量为2.1×1011N/m2,泊松比为0.29。所有设置完成后,即可得到基于飞轮储能的游梁式抽油机的仿真模型,如图3所示。

2.3 仿真结果分析

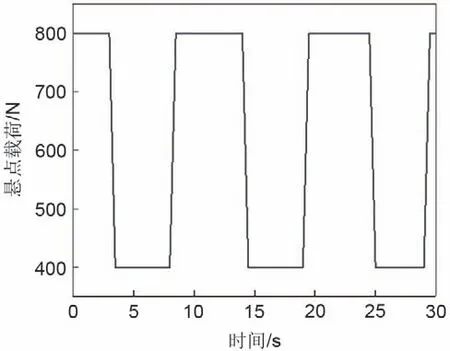

设置储能飞轮的转动惯量为0.27 kg·m2,电机输出轴与飞轮轴间的传动比为1∶2。首先验证悬点载荷是否按预期的规律变化,如图4所示,根据悬点载荷和速度随时间变化曲线可知:在下冲程时,悬点载荷的大小为400 N,当在上冲程时,悬点载荷的大小为800 N,因此悬点载荷的变化规律满足预设值。

图4 抽油机悬点载荷曲线Fig.4 Suspended point load curve of pumping unit

图5所示为加入和未加入飞轮时的电机功率对比曲线,由曲线可知,加入飞轮后电机功率曲线峰值由646 W 减小为517 W,电机的谷值功率由-361 W变为-296 W。说明使用飞轮储能技术后能减小抽油机的电机功率波动,使电机运行更加平稳,达到节能降耗的目的。

图5 电机功率对比曲线Fig.5 Motor power comparison curve

3 飞轮储能游梁式抽油机实验研究

3.1 实验目的和要求

飞轮储能游梁式抽油机实验的目的是研究基于飞轮储能的节能技术在游梁式抽油机上的应用效果,验证该节能技术是否和前文研究的结论吻合,弥补基于飞轮储能游梁式抽油机的节能技术没有实验论证的空白,为飞轮储能技术在游梁式抽油机上的应用奠定基础,对较大程度上提高抽油机系统效率和减少能源在开采中的损耗具有重要意义。

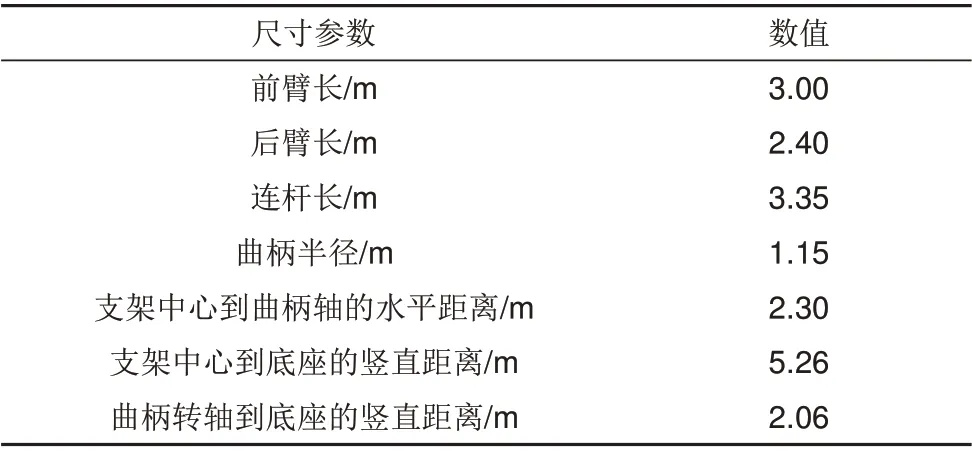

该验证实验的要求是在保证实验数据真实可靠的前提下,得到具有参考意义的实验数据。因为游梁式抽油机型号类型众多,油井工况参数复杂多变,导致实验室难以模拟实际工况,要得到可靠且有意义的数据并不容易。为减小实验误差,应最大限度地模拟井下静载荷、动载荷和摩擦载荷,游梁式抽油机实验模型以CYJ10-3-37HB型抽油机为参考,其基本尺寸参数如表1所示。

表1 CYJ10-3-37HB型抽油机尺寸参数Table 1 Pumping unit size parameters of CYJ10-3-37HB type

3.2 实验装置设计与搭建

根据飞轮储能游梁式抽油机的实验目的和要求,设计飞轮储能游梁式抽油机实验模型。实验装置主要包括游梁式抽油机实验模型、储能飞轮装置、载荷模拟装置和数据采集系统。

飞轮储能装置的设计在满足实验需求的前提下结构应尽量简单[12],其具体原则为:①使储能飞轮装置所需的零件尽量少;②对于不能使用标准件的部分应使设计的结构尽量简单;③设计的零件满足加工工艺的要求。

根据上述原则设计的储能飞轮结构如图6 所示,具体参数见表2,实物图见图7。

图6 飞轮装置示意图Fig.6 Schematic diagram of flywheel device

图7 组装完成的储能飞轮实物图Fig.7 The assembled energy storage flywheel

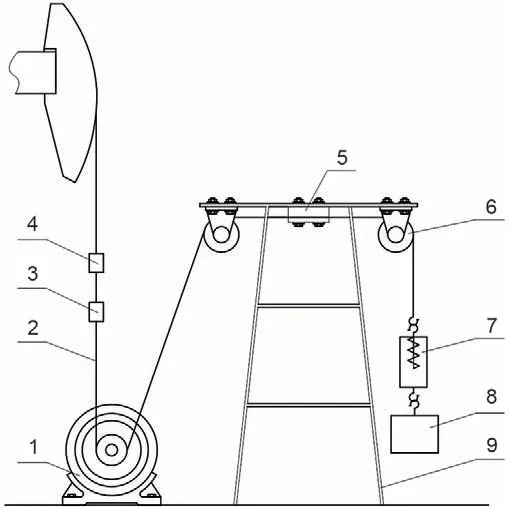

表2 Q235飞轮参数Table 2 Flywheel parameters of Q235

飞轮储能游梁式抽油机实验装置的悬点载荷模拟系统如图8 所示,其主要组成部分有磁粉制动器、位移和载荷传感器、弹簧减震器、钢丝绳、砝码和支架等。

图8 载荷模拟装置示意图Fig.8 Schematic diagram of load simulation device

飞轮储能游梁式抽油机实验装置主体部分是基于CYJ10-3-37HB型游梁式抽油机的等比例缩小实验模型。飞轮储能抽油机节能技术测试实验装置在实验室环境条件下完成搭建和测试工作,实验装置的悬点载荷和三相异步电机作为被测对象。如图9所示为搭建好的实验装置,从左至右分别包括三大部分:载荷模拟系统、游梁式抽油机和储能飞轮装置。

图9 总装完成后的实验装置Fig.9 Experimental device after final assembly

在实验装置搭建完成后,进行了初步的运行和测试,结果显示该实验平台能安全稳定地运行,符合预期且能满足实验要求。

3.3 实验方法

通过控制磁粉制动器的电流来改变输出扭矩大小以模拟悬点的动载荷,在钢丝绳末端悬挂砝码模拟悬点的静载荷,通过安装在支架上且与钢丝绳接触的橡胶片模拟抽油杆与油井的摩擦力,通过减震器适当减小载荷的惯性力以防止悬点载荷波动过大,通过位移传感器测量悬点位移,载荷传感器测量悬点载荷,然后将测得的位移和载荷数据导入计算机,即可得到悬点示功图,也可得到悬点载荷随时间的变化曲线,即可判断施加的力是否合理。

参数设置好后进行实验数据采集,将测试的数据导入计算机,剔除较大误差的数据,随机选取一组,然后将数据点导入绘图软件中,采用最小二乘法绘制拟合曲线。

3.4 实验结果分析

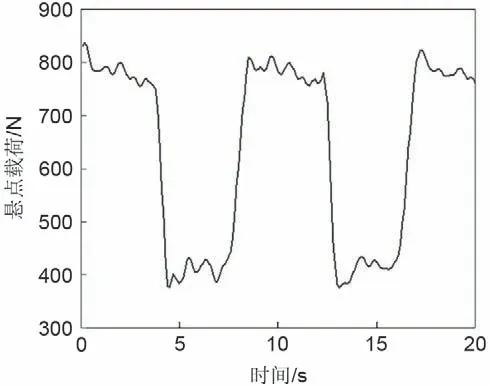

基于飞轮储能的游梁式抽油机能耗实验平台搭建完成后进行了参数设置,开展了相关的验证实验,结果显示,测得冲次为7 次/min,冲程为0.55 m,满足实验预期。电机与储能飞轮之间带轮传动比为1∶1,储能飞轮转动惯量为0.27 kg·m2。悬点载荷试验测试曲线如图10 所示,其中,最大载荷在800 N左右,最小载荷在400 N左右。

图10 实验测试悬点载荷Fig.10 Suspended point load tested experimentally

过滤掉干扰信号后的电机功率曲线如图11 所示,该图为加入飞轮和未加入飞轮时的电机功率随时间的变化曲线。由图可知,在未加入飞轮时,电机功率曲线的峰值约为782 W,谷值约为-448 W;加入飞轮后,电机功率曲线的峰值变为约620 W,谷值变为约-359 W;分析结果表明,在游梁式抽油机中使用储能飞轮可以减小电机功率的波动,即降低峰值和增加谷值,抑制倒发电现象的发生,使电机运行更加平稳。

图11 实验测试电机功率对比曲线Fig.11 The motor power comparison curve tested in the experiment

分别对电机的功率曲线求积分,可以得到单周期内抽油机消耗的电能。如图12 所示为未加飞轮储能装置和加入飞轮储能装置后,抽油机在一个周期内所消耗的能量示意图,通过对比分析可知:在未使用飞轮储能装置时,该抽油机运行一个周期需要约837 J 的能量,当加入飞轮储能装置后,抽油机运行一个周期内只消耗了约706 J的能量,单周期内节约131 J电能,约占未加飞轮储能装置时消耗能量的15.7%。该结果表明,飞轮储能技术在游梁式抽油机中的应用可以显著降低抽油机的能耗,飞轮储能游梁式抽油机具有良好的节能效果。

图12 单周期内消耗的能量对比Fig.12 Comparison of energy consumed in a single cycle

4 结 论

(1)在保证对传统游梁式抽油机结构改动尽量小的前提下,设计了适用于游梁式抽油机的飞轮储能系统,该系统能在抽油系统的上冲程释放能量、下冲程吸收能量。

(2)实验表明,在悬点载荷的变化规律满足预设值的情况下,加入飞轮后电机功率曲线峰值由782 W 减小为620 W,电机的谷值功率由-448 W变为-359 W。

(3)通过实验测试对比数据,在游梁式抽油机中使用储能飞轮可以减小电机功率的波动,即降低峰值和增加谷值,抑制倒发电现象的发生,使电机运行更加平稳,增加飞轮储能装置能节约15%~16%的能量,节能效果明显。