新建高铁桥梁动力性能检测技术

2022-02-18王宜航孟涛井一鸣魏显品

王宜航,孟涛,井一鸣,魏显品

(1.中国铁路济南局集团有限公司 兖州工务段,山东 济宁 272100;2.中国铁路济南局集团有限公司 科技和信息化部,山东 济南 250000)

0 引言

桥梁作为承载列车运行的基础设施,其动力学状态以及在列车处于运行工况的动力学响应是保证线路长期服役安全的重要保障[1]。近年来,国内外专家学者针对高铁桥梁动力性能进行了大量研究,并取得了一些重要成果。胡希冀[2]对高速列车作用下的简支梁和连续梁在不同工况下的动力性能进行分析,得出了桥梁结构竖向动挠度、加速度和结构阻尼比、结构刚度之间存在非线性关系。杨宜谦等[3]对遂渝铁路常用跨度无轨道桥梁进行动力性能试验,得出24、32 m箱梁能够满足CRH2型动车组和120 km/h速度等级试验货物列车通过时的安全性要求,梁体横、竖向自振频率满足有关规范要求。李志明等[4]以沪昆高铁某三孔32 m标准跨径预应力简支箱梁为研究对象,研究了无砟轨道-桥梁各结构层在不同行车速度下的动力响应规律及轨道结构-桥面协调变形特性。陈绪黎等[5]采用车-桥耦合振动方法,分析了车辆编组、车辆载重、车速3种车辆因素和桥型、跨度、桥梁竖向基频3种桥梁结构因素对400 km/h高速铁路桥梁动力系数的影响。耿方方等[6]基于大胜关大桥主梁横向加速度监测数据,采用主成分分析方法建立了高速铁路桥梁动力性能异常预警方法。由于针对新建高铁桥梁动力性能检测技术方面研究较少,且无标准化、规范化的试验方法和测试流程可循,因此,进行动力性能试验,实测桥梁结构受力状态及动力特征,对于验证结构设计理论和工程质量、完善高铁桥梁动力性能检测技术体系具有重要意义。

1 概况

1.1 工程概况

新建京沈高铁北京朝阳—承德南段正线特大桥、大桥、中桥共计46座,桥梁总长70.434 km,占线路总长的36.83%。桥梁采用ZK活载设计,梁体混凝土强度等级C50,为单箱单室等高度简支箱梁,横桥向支座中心距4.5 m,箱梁截面中心线处高度3.05 m,梁端顶板、底板及腹板局部加厚。桥跨一般以32 m简支箱梁为主,按等跨方式布置,采用24 m简支箱梁调整孔跨,跨高速公路、城市道路、河流等的主桥采用特殊结构,主要有跨承唐高速公路大桥(115+95)m矮塔斜拉桥等。铁路简支梁球形钢支座(TJQZ—8360)用于简支梁,大吨位球型钢支座(TJQZ—通桥8361)或双曲面球型减隔震支座(KZQZ)用于连续梁及特殊大跨桥梁。桥墩一般采用圆端形实体墩或圆端形空心墩,一字型桥台用于双线预应力混凝土简支箱梁。

1.2 工点选择

根据桥梁分布情况,结合代表性桥梁动态检测原则,选取顺义特大桥32 m简支箱梁、白河特大桥32 m简支箱梁、跨承唐高速(115+95)m矮塔斜拉桥3座典型桥梁作为检测工点。其中,跨承唐高速大桥(115+95)m预应力混凝土矮塔斜拉T构为本线桥梁控制性工程,且处于350 km/h区段。试验动车组为CRH380AJ-0201综合检测列车。桥梁现场实况见图1,动态检测工点见表1。

图1 桥梁现场实况

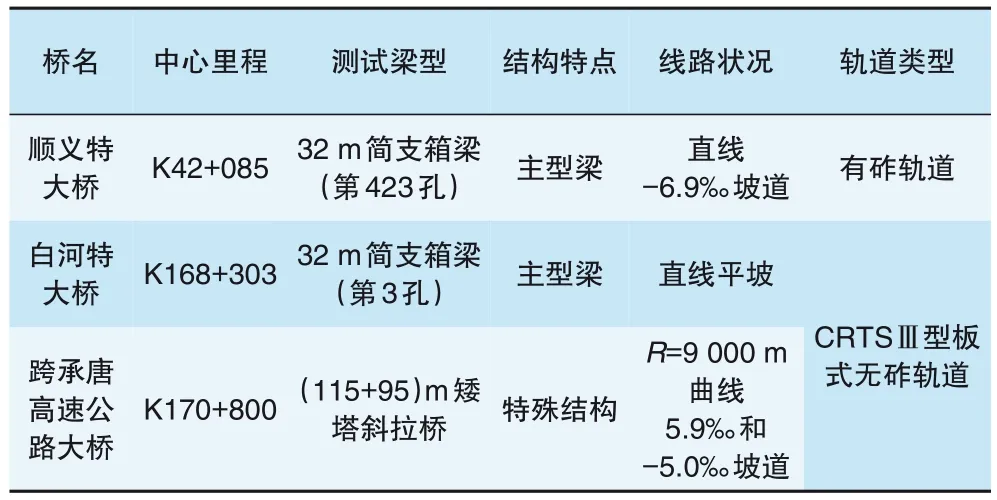

表1 桥梁动态检测工点

2 检测内容

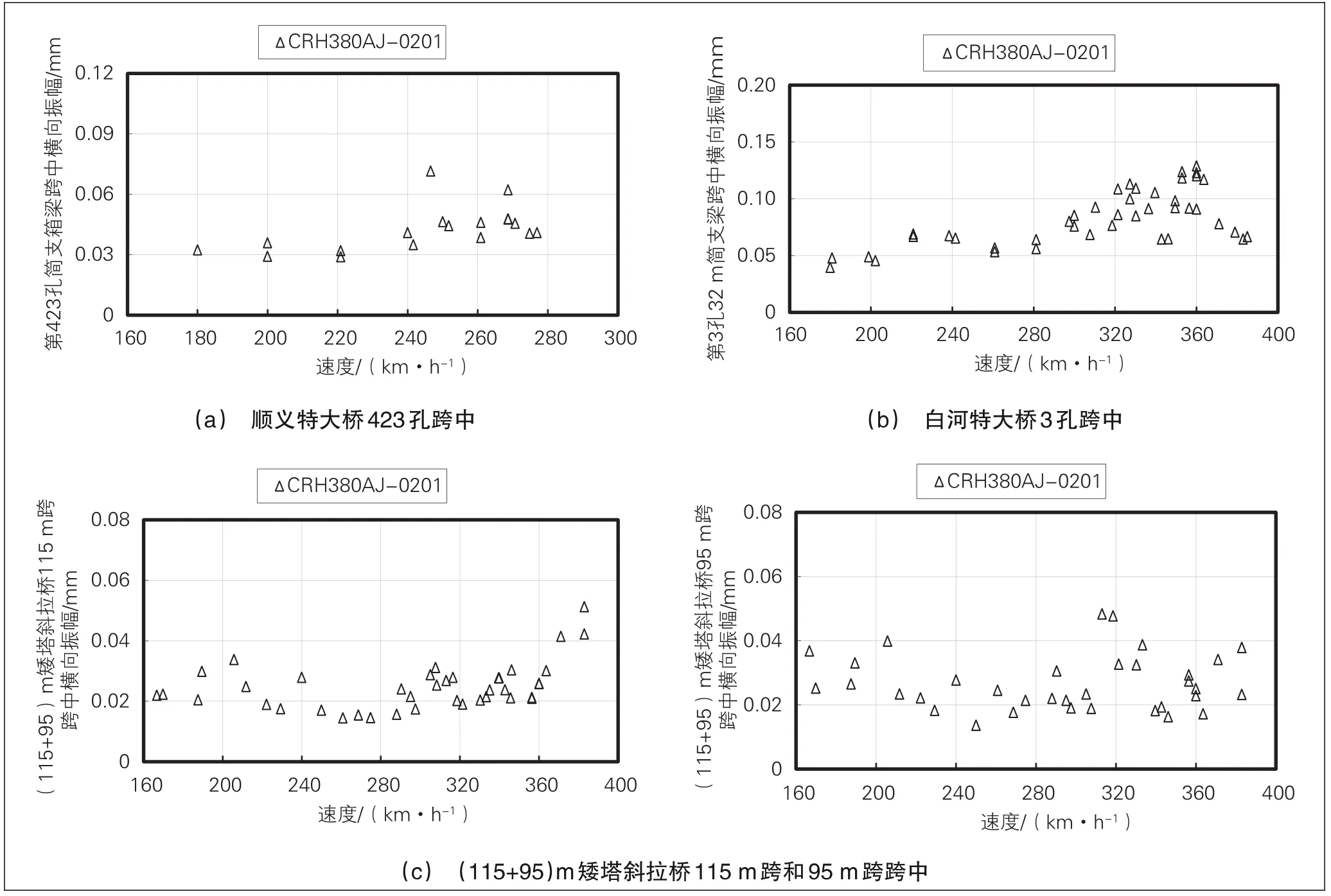

在动车组以规定速度运行通过桥梁结构时,为确保动车组能够平稳运行,不发生剧烈振动,满足乘坐舒适和轨道状态等要求,新建高铁桥梁应具备足够刚度[7]。需要对梁体竖向振动、横向振动、振动加速度等方面进行测试,以确保新建高铁桥梁横竖向刚度符合相关规范和设计文件要求,满足动车组列车以350 km/h及以下速度运行时相关标准要求。动态检测内容[8]见图2。

图2 新建高铁桥梁动态检测内容

3 检测方法及测试流程

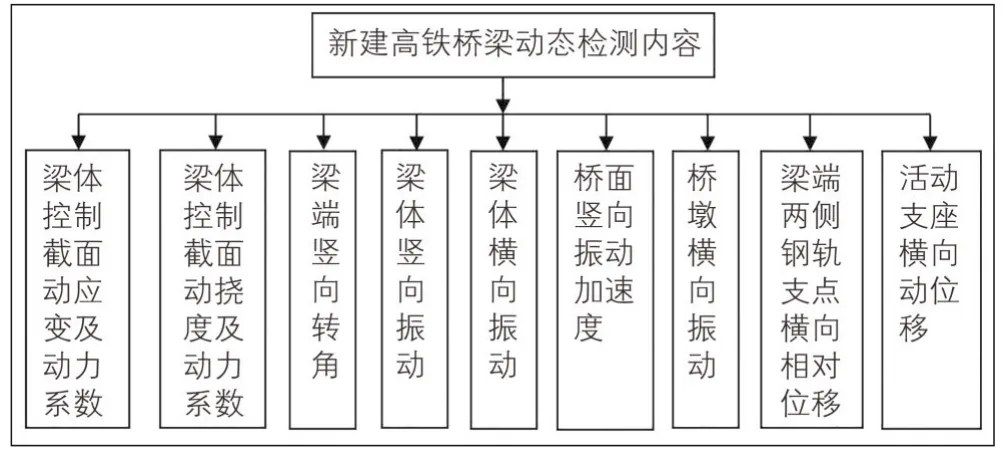

3.1 测点布置

依据现场桥梁分布状况及测点选取原则,结合设计资料,测点布置示意见图3。其中,顺义特大桥32 m简支箱梁、白河特大桥32 m简支箱梁分别选取简支梁跨中、梁端、墩顶、活动支座位置作为测点;跨承唐高速(115+95)m矮塔斜拉桥选取115 m跨跨中、95 m跨跨中和梁端位置作为测点。

图3 测点布置示意图

3.2 检测方法

桥梁结构测试方法如下:

(1)桥梁动应变。采用应变式传感器直接或组成桥路,配合数据采集与处理系统测试。

(2)桥梁竖向挠度和动变形。竖向挠度采用位移计法和倾角仪法;动变形采用位移计法,并配合数据采集与处理系统测试。

(3)桥梁振动特性。自振频率、阻尼比采用自由振动衰减法或环境微振动法测试。振幅和加速度采用振动传感器直接测试。强振频率采用频谱分析列车通过时的振动时域波形求得。

3.3 测试流程

与传统桥梁结构试验不同,高铁桥梁联调联试试验条件复杂多变,如行车期间限制、设备处于“盲测”状态以及试验周期长等,为提高试验准确性和稳定性,采用IMC数据采集系统,实现模块化、自动化、实时化测试。

采用IMC数据采集系统,实现数据自动采集、处理和远程无线传输一体化,借助高精度、高稳定性的传感器,以确保检测数据有效性,保障桥梁动力性能测试效果。整个检测系统包括数据传感系统、采集系统、远程控制系统、无线传输和供电系统,实现了采集无人值守、数据实时分析功能。桥梁动力性能检测系统及测试流程见图4,可以看出应变、挠度等数据通过传感系统进行采集,然后经过数据处理与分析系统进行实时分析,再经过无线传输系统进行存储、显示、打印和输出。

图4 桥梁动力性能检测系统及测试流程

4 数据分析处理

依据TB 10761—2013《高速铁路工程动态验收技术规范》和《高速铁路桥梁运营性能检定规定(试行)》中数据处理原则,采用时域和频域数据处理方法[9-10],对检测数据进行分析处理。其中,分析梁体横向振动特征能够评价梁体横向刚度和横向激励特征;分析梁体竖向振动特征能够评价梁体竖向刚度和列车通过桥梁时是否产生竖向共振现象;分析梁体竖向振动加速度能够评定列车通过桥梁时,桥上有砟和无砟轨道结构的稳定性。实测数据分析处理结果如下。

4.1 梁体横向振幅

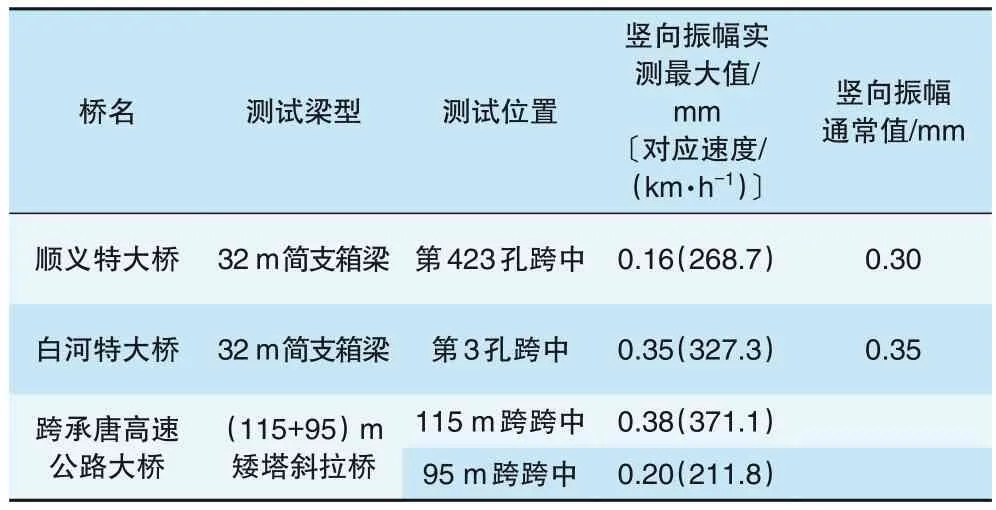

综合检测列车通过测试桥梁时,实测梁体跨中横向振幅最大值及对应速度见表2。由表2可知,实测桥梁跨中横向振幅最大值均满足《高速铁路桥梁运营性能检定规定(试行)》规定的通常值要求。其中,实测梁体跨中横向振幅与行车速度关系见图7。

图7 实测梁体跨中横向振幅与行车速度关系

表2 实测梁体跨中横向振幅最大值及对应速度

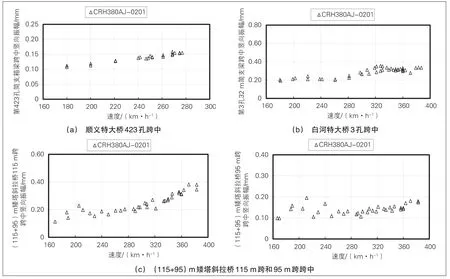

4.2 梁体竖向振幅

综合检测列车通过测试桥梁时,实测梁体跨中竖向振幅最大值及对应速度见表3。由表3可知,实测桥梁跨中竖向振幅最大值均满足《高速铁路桥梁运营性能检定规定(试行)》规定的通常值要求。

表3 实测梁体跨中竖向振幅最大值及对应速度

实测梁体跨中竖向振幅与行车速度关系见图8。由图8可知,实测梁体跨中竖向振幅随行车速度的提高而增大。实测(115+95)m矮塔斜拉桥在动车组210 km/h速度作用下,由车体长度导致的强振频率2.30 Hz同梁体二阶竖向自振频率2.23 Hz较为接近,梁体竖向振幅达到峰值。

图8 实测梁体跨中竖向振幅与行车速度关系

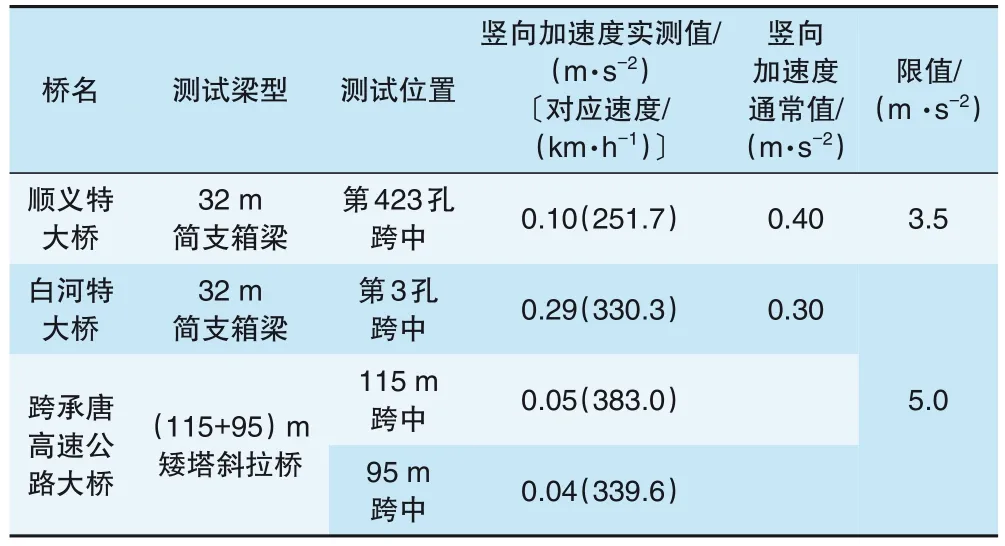

4.3 梁体竖向振动加速度

综合检测列车通过测试桥梁时,梁体跨中竖向振动加速度(20 Hz低通数字滤波后)及对应速度见表4,实测梁体跨中竖向振动加速度满足《高速铁路工程动态验收技术规范》规定的限值要求,32 m简支箱梁也满足《高速铁路桥梁运营性能检定规定(试行)》规定的通常值要求。

表4 梁体跨中竖向加速度及对应速度

5 结束语

依据动车组通过京沈高铁北京朝阳—承德南段典型桥梁时测试结果,结合设计文件和标准规范要求[10-12],对检测数据进行分析、处理、评判,得出实测桥梁横、竖向刚度满足要求,动力性能满足动车组以350 km/h及以下速度运行时相关标准规范要求。

通过总结新建高铁桥梁动力性能检测内容、检测方法、测试流程和数据分析处理过程,对于建立科学可循的试验方法和测试流程,有效提高试验效率,促进联调联试及运行试验各项工作流程化、规范化、标准化具有重要推动作用[11],对于完善高铁桥梁动力性能检测技术体系,保障联调联试桥梁动态验收顺利开展具有重要意义。