漂石地层土压平衡盾构刀具磨损特性

2022-02-18李清宪邵小康刘招伟李康康杨志勇

李清宪, 邵小康, 刘招伟, 李康康, 杨志勇

(1. 中铁电气化局集团有限公司, 北京 100036; 2. 中国矿业大学(北京)力学与建筑工程学院, 北京 100083)

盾构机的刀盘形式选择、刀具布置是影响掘进效率的主要因素之一。刀具磨损问题一直是土压平衡盾构施工中的需要应对的重大挑战,影响着盾构施工质量和进度。尤其是在均一性差、强度高、磨蚀性强的漂石地层中,刀具磨损严重影响盾构正常施工[1]。

近年来,众多学者对盾构施工过程中的刀具磨损问题进行了研究。荣雪宁等[2]对成都地铁20个盾构区间的掘进数据进行分析,得到了刀盘扭转能量与换刀数目之间的关系,建立了刀具磨损预测模型;施文俊等[3]使用非连续变形分析(discontinuous deformation analysis,DDA)模拟掩体在荷载作用下的磨坏形式,以研究滚刀的破岩机理;韩冰宇等[4]对盾构在复合地层中掘进时刀具磨损进行了预测分析,并研究了掘进参数之间的相关性;闵凡路等[5]总结了南京长江隧道、北京地下直径线、武汉地铁8号线越江段等工程的刀具磨损情况,分析了刀具非正常磨损的形态主要有:偏磨、滚刀刀圈崩裂和轴承断裂、刮刀合金崩裂。李雪等[6]按刀具磨损特征属性将刀具磨损类型分为正常磨损和非正常磨损两大类,并细分为刀头合金崩齿、偏磨、异性磨损等9小类,认为非正常磨损的原因是刀具切削时碰撞、冲击导致刀刃块状缺失,刀体磨损、刀刃和刀体界面连接强度不足导致刀刃整体脱落;张晋勋等[7]提出盾构在大粒径卵漂石地层掘进过程中刀具与地层的能量传递原理;杨新安等[8]提出了根据最优刀间距和相邻刀具相位差求解一般双螺旋线系数的方法和反交错双螺旋线布置形式。

目前,针对砂卵石地层盾构刀具磨损的问题展开了较多的研究,但对于更具挑战性的大粒径漂石地层中盾构掘进的刀具磨损特征和案例分析比较欠缺。现依托富含大粒径、高强度的漂石地层盾构施工实例,对土压平衡盾构在漂石地层掘进的刀具配置、刀具磨损规律进行分析,以期为类似地层条件盾构掘进工程的刀盘型式选择、刀具布置提供参考。

1 工程概况

1.1 工程背景

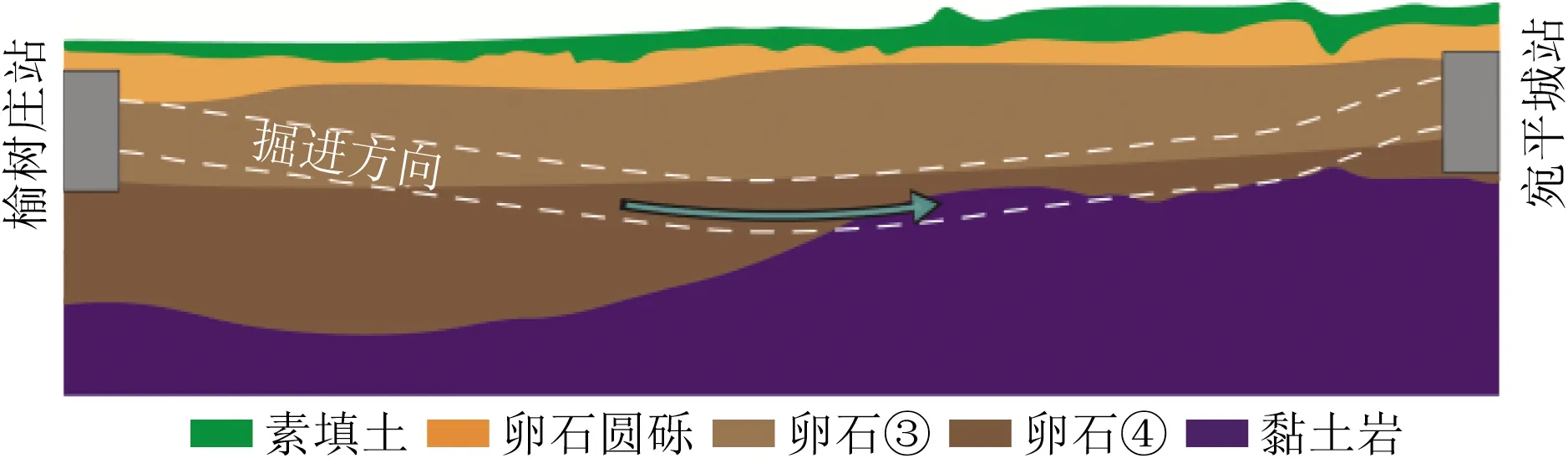

北京地铁16号线26标榆树庄~宛平城区间左盾构段长度约2 800 m,隧道内径5 800 mm,隧道外径6 400 mm。区间覆土厚度约为9.2~20.7 m。从上到下依次为杂填土①层、卵石圆砾②层、卵石③层、卵石④层、黏土岩⑦层,盾构区间主要位于卵石③层及卵石④层,局部穿越黏土岩⑦层。

卵石层中含有大粒径漂石,其分布无明显的成层规律性,在空间分布上具有很大的随机性。地质勘探揭露的大漂石粒径达到0.7~1.1 m,区间地质剖面图如图1所示。

图1 区间地质剖面图Fig.1 Geological section of the interval

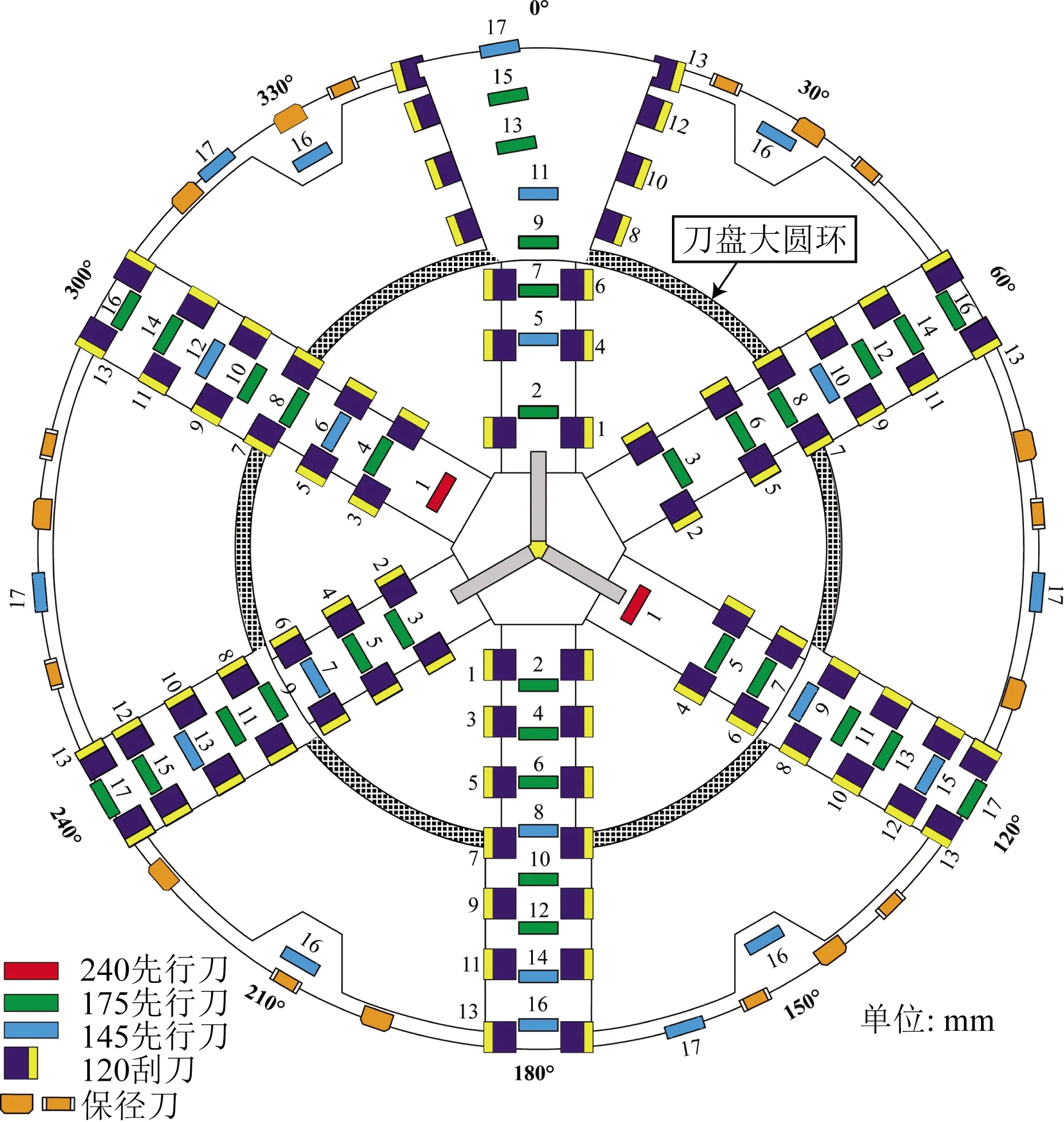

1.2 刀盘结构

辐条式刀盘装配6根主梁,开口率为56%,刀盘直径6 680 mm,材质为Q345B,配备了1把三叉式中心刀,55把撕裂刀,66把刮刀,12把边刮刀,18把保径刀,1把超挖刀,刀盘总图如图2所示。

1.3 刀具布置

1.3.1 撕裂刀布置

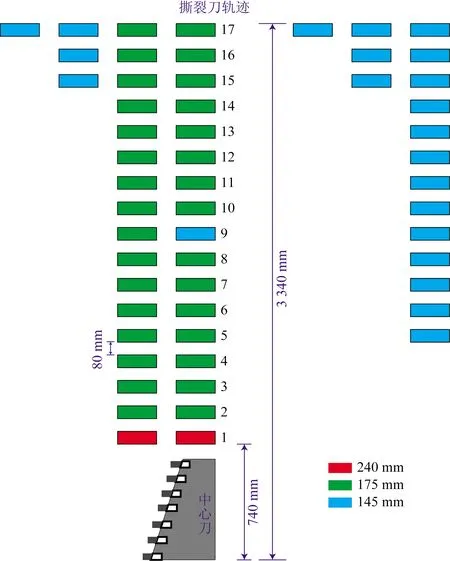

55把撕裂刀在空间上分布了三层,分别为145、175、240 mm三种刀高。如图3所示,撕裂刀安装轨迹总共17条,最小轨迹上安装2把重型撕裂刀,轨迹由小至大刀具逐渐加密,至最外层#17轨迹上布置了6把撕裂刀,分层、梯度化布置的刀具能很好的适应刀盘转动时不同轨迹半径上刀具承受的磨损强度差别。

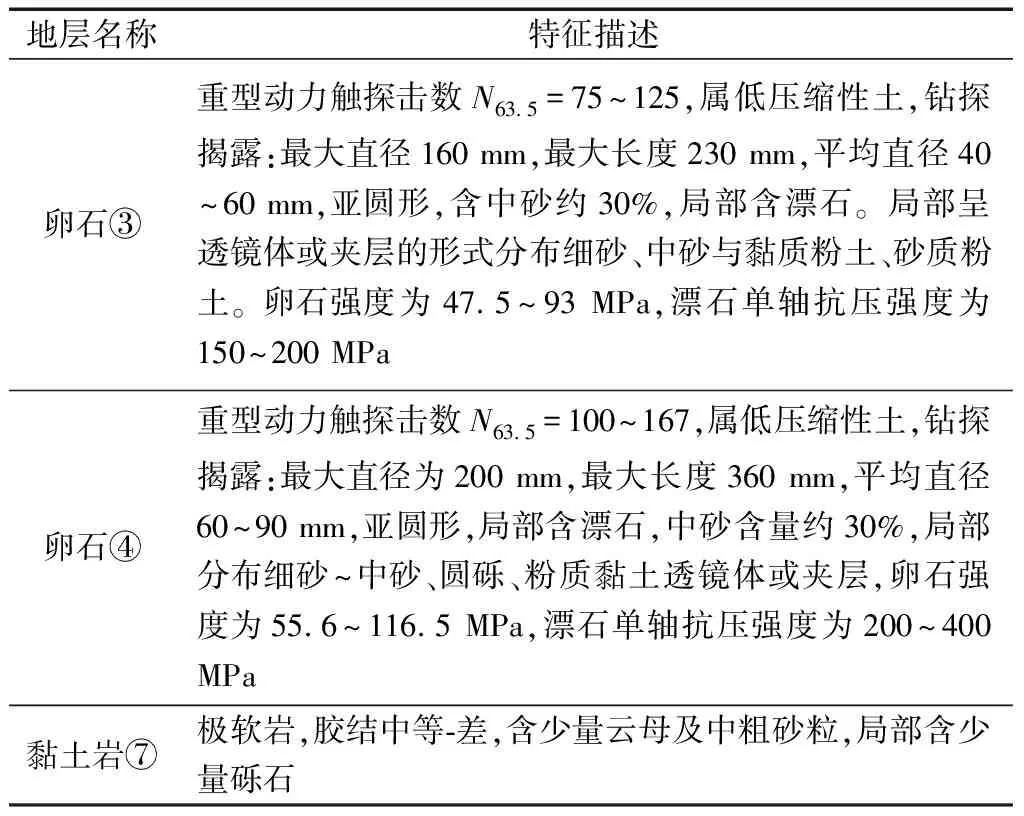

1.3.2 刮刀布置

为了确保渣土更容易进入土舱,刀盘开口周边布置了刮刀,其刀高为120 mm、刀宽200 mm。总共配置78把刮刀,其中边刮刀12把。刮刀的布置如图4所示。#1轨迹刀具安装半径为825 mm,#1与#2轨迹间距175 mm,#2-#12轨迹间距均为200 mm,#12与#13轨迹间距340 mm。

图2 辐条刀盘总图Fig.2 Plan of spoke-type cutterhead

图3 撕裂刀布置图Fig.3 Layout of the leading tool

图4 刮刀布置图Fig.4 Layout of the slicer tool

2 漂石地层特性分析

2.1 漂石分布

工程场地内富含大粒径漂石,其中卵石③层中揭露出了最大的漂石,最大漂石粒径为1 100 mm×800 mm×500 mm。如图5所示,地层中揭露出的漂石最大长度多为400~800 mm,总量约占体积比55%,其中40~60 cm漂石约占漂石总量70%,60~80 cm漂石约占20%,80~120 cm漂石约占10%。

图5 地层揭露漂石分布情况Fig.5 Distribution of boulders

2.2 漂石特性

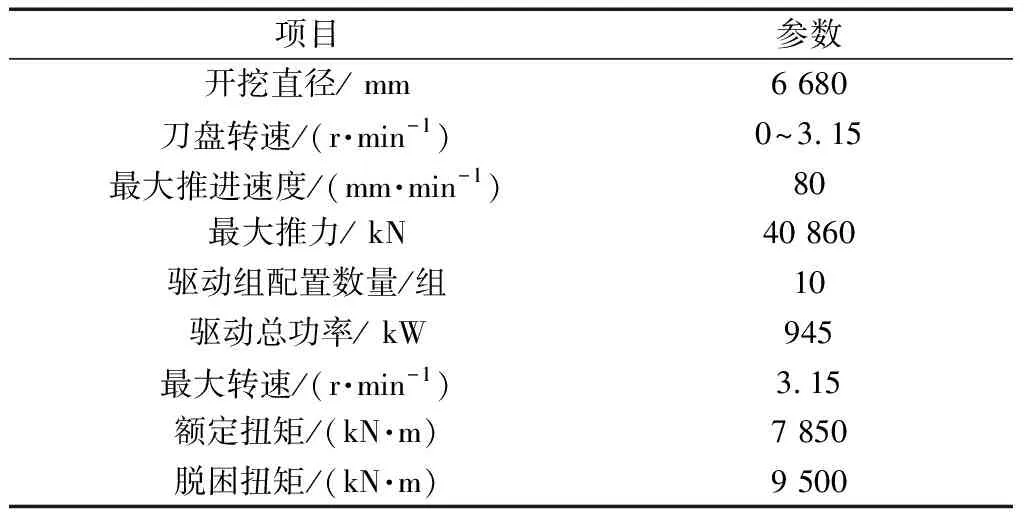

盾构主要穿越卵石③层及卵石④层,局部穿越黏土岩⑦层。地层中的漂石单轴抗压强度高,磨蚀性强,平均单轴抗压强度达300 MPa,平均磨蚀性指数(cerchar abrasivity index,CAI)值为2.6。卵石③层、④层及黏土岩⑦层的详细地质特征如表1所示。

表1 地层特征Table 1 Characteristics of the strata

3 盾构施工参数

3.1 盾构主要参数

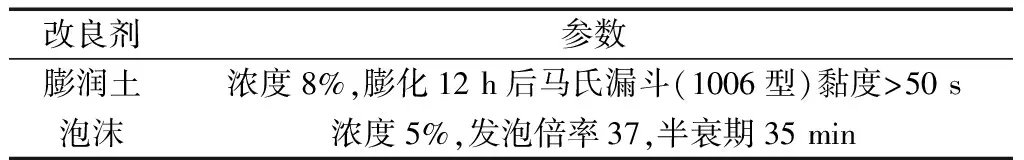

盾构的开挖直径为6 680 mm,可适用的管片规格为外径6 400 mm,内径5 800 mm,环宽1 200 mm。盾构配置10组液压驱动,最大推力40 860 kN,最小转弯半径为250 m,适用的最大坡度为5%,详细的盾构参数如表2所示。

3.2 渣土改良系统设计

土压平衡式盾构将渣土作为维持掌子面稳定的重要支撑材料,要求渣土具有良好的塑性变形和软稠度,因此需要对开挖出来的渣土进行改良。由于卵漂石地层的力学性不稳定,以及漂石粒径分布极度不均匀、黏聚力小、内摩擦角大、渗透系数大、流动性差、稳定性等特性,导致盾构在卵漂石中掘进的渣土改良效果很难控制。渣土改良效果不佳造成盾构推力、扭矩等掘进参数变化异常,刀盘、刀具及螺旋输送机磨损严重、盾构掘进效率低,甚至导致开挖面失稳、地表塌陷等事故发生[9]。

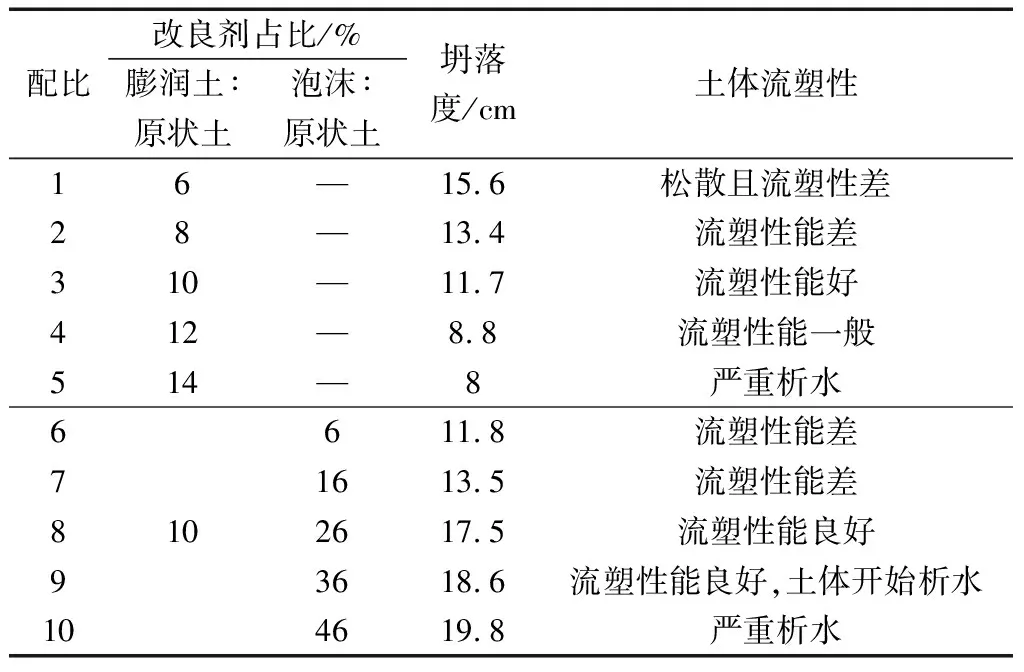

漂石地层盾构掘进、渣土改良难度大,因此考虑盾构掘进前期设置实验掘进段来验证渣土改良效果,以获取适用性好的渣土改良方案[10]。本工程采用的辐条式刀盘为了满足渣土改良的要求,总共设置了6路泡沫孔,可注入泡沫和膨润土。改良剂选用泡沫+膨润土+水,改良剂具体参数如表3所示。为了确定渣土改良剂的配比,进行了不同配比改良效果的室内试验,结果如表4所示,先单独使用膨润土改良剂进行坍落度试验,结果显示膨润土与原状土体积比为10%时,流塑性最好,之后使用10%的膨润土+不同含量的泡沫进行试验,结果表明采用10%的膨润土+26%泡沫的配比方案8改良后渣土的和易性好,携渣能力强。

表2 盾构主要参数Table 2 Main parameters of shield machine

表3 改良剂参数Table 3 Parameters of the conditioning

表4 不同配比渣土改良试验Table 4 Soil conditioning test of different proportions

3.3 渣土改良效果

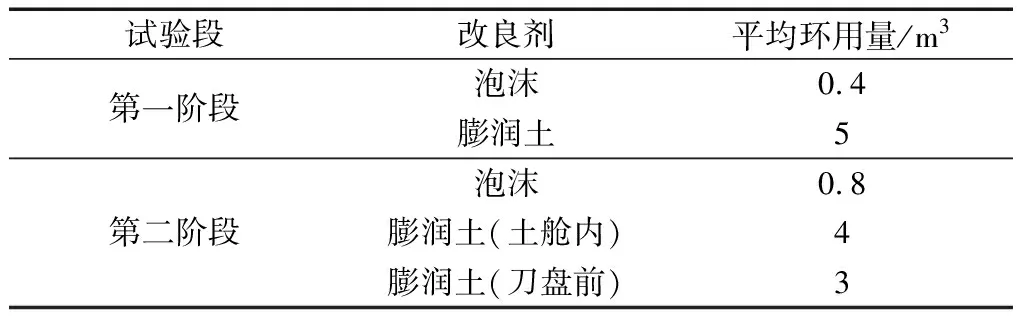

为了确保漂石地层盾构的正常掘进,对渣土改良配比进行实际掘进测试验证。渣土改良方案如表5所示,掘进过程的掘进参数如图6所示。第一阶段的实际掘进情况和出渣状态显示,改良后的渣土和易性较好、流动性不佳,渣土改良效果不佳,螺旋机转速低,大粒径漂石难以排出,易在土舱内积舱,造成刀盘扭矩大,掘进速度低、掘进过程中的盾构顶部土压力不稳定,并且出现了由于刀盘扭矩大造成的刀盘跳停和刀盘卡死等现象;第二阶段选用了半衰期长、发泡倍率大的泡沫,增大膨润土用量和稠度,并且在土舱内增加主动搅拌棒。盾构正常掘进时平均刀盘扭矩降低了1 300 kN·m,平均推进速度提高至80 mm/min。

表5 漂石地层渣土改良方案Table 5 Soil conditioning plan

4 刀具磨损规律

4.1 刀具磨损测量方法

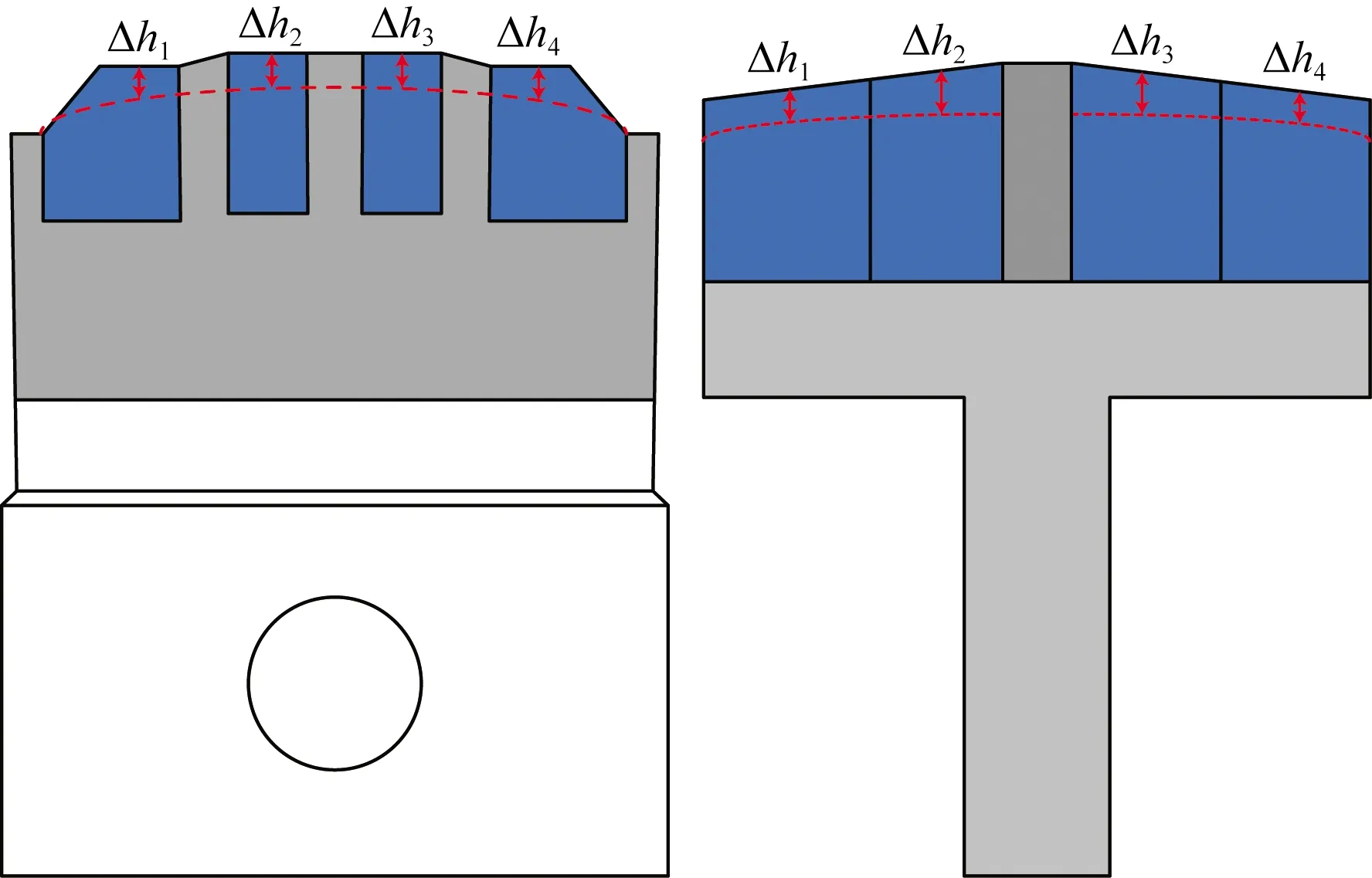

进行刀具检修时测量各个刀具上的合金块高度,磨损量由合金块原始高度与测量高度之差求得,如图7所示。刀具磨损量计算公式[11]为

(1)

式(1)中:Δh1、Δh2、Δh3、Δh4分别为4个合金块的磨损量;δ为刀具磨损量。

图7 刀具磨损量测量Fig.7 Schematic diagram of cutter wear measurement

4.2 撕裂刀磨损

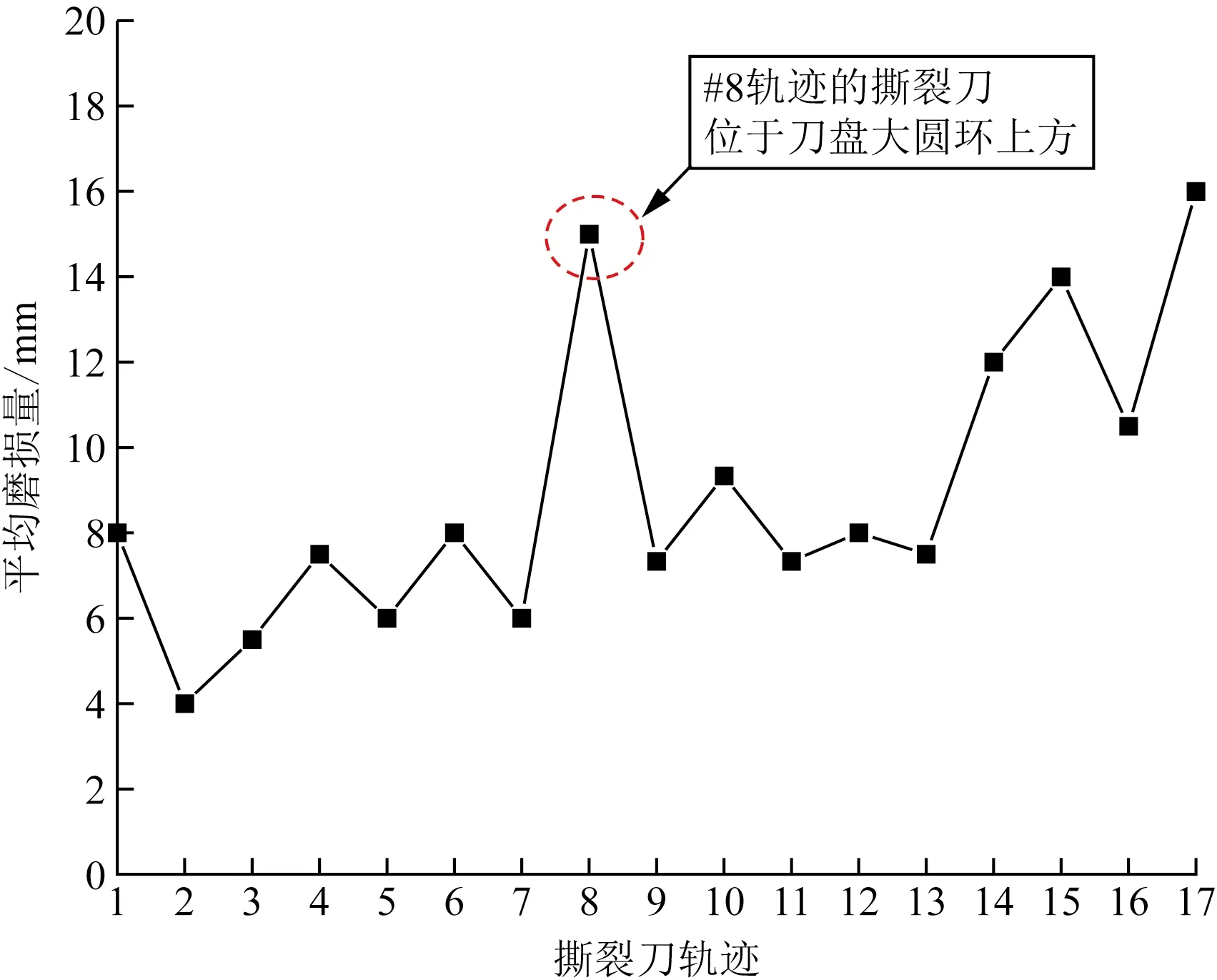

撕裂刀由刀体底座和4块合金块组成,刀体材料为42CrMo,合金块材料为春保KE13,合金块与底座采用银钎焊焊接,焊缝强度不低于245 MPa。撕裂刀的磨损量取各个合金块磨损量的平均值,各轨迹撕裂刀的平均磨损量如图8所示。各轨迹上的撕裂刀最小平均磨损量为4 mm,最大磨损量为16 mm。

由于#1轨迹上的两把撕裂刀刀高最高为240 mm,#1轨迹平均磨损量比轨迹半径更大、刀具线线速度更高的2#轨迹磨损量高1倍。随着刀具所处的轨迹半径增大,刀具磨损量总体上升,其中#8轨迹的撕裂刀磨损量远高于周边的刀具。#8轨迹上的3把撕裂刀位于刀盘大圆环上方,刀盘大圆环对漂石进入土舱产生一定的阻碍作用,容易使漂石聚集在#8轨迹路径上,造成附近的撕裂刀磨损严重。

图8 不同轨迹撕裂刀平均磨损量变化曲线Fig.8 Variation curve of average wear of leading tool with different trajectories

4.3 刮刀磨损

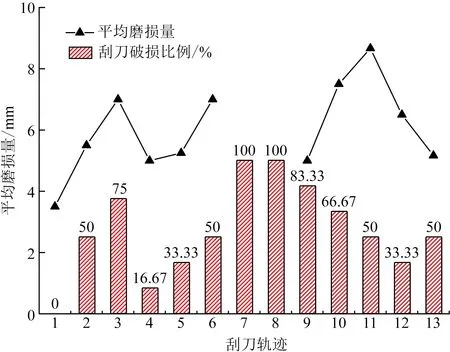

如图9所示,刮刀合金块磨损严重,甚至出现合金块磕破。总共有55%的刮刀发生破损,其中#7、#8、#13轨迹上所有刮刀均出现不同程度的破损,仅#1轨迹上的所有刮刀均为正常磨损,平均刮刀磨损量为4 mm。#7、#8轨迹上的刮刀同样位于刀盘大圆环上方,刮刀磕坏比例升高与刀盘开口变小关系密切。如图10所示,刮刀的磨损量随刀具轨迹的变化曲线的趋势与出现合金块断裂的刀具占比变化趋势基本一致。

图9 刮刀磨损与破损情况Fig.9 Scraper wear and damage

图10 不同轨迹刮刀的平均磨损量与破损数量变化曲线Fig.10 Variation curve of average wear and damage of scraper with different trajectories

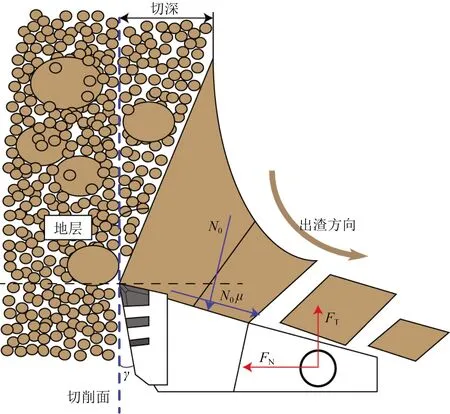

4.4 刮刀磨损形式分析

盾构掘进时,刮刀的刀刃对地层进行切削,渣土在刮刀的挤推作用下与开挖面土体分离,进入渣土舱。如图11所示,在切削过程中,刮刀主要受到刀盘的垂直于切削面方向的给进力FN、平行于切削面的切削力FT,切削土体对刀体切削面的压力N0、摩擦力Ff=N0μ[12]。在摩擦力的Ff作用下刀具产生磨损,刀具出现这种磨损形式后的表面应是连续、均匀的,而刮刀上出现的大块合金块崩落,其断裂面是不连续、凹凸不平的。显然刮刀出现大块合金块崩落的磨损形式不是由刀具与渣土颗粒之间的正常摩擦造成的,造成刀具合金块大块崩落的主要原因是刀刃与地层中的大颗粒漂石发生碰撞,强烈的碰撞使得合金块断裂。刮刀与漂石发生碰撞时,刀刃受到很大的冲击。地质勘查和漂石试样的单轴压缩试验结果显示,地层中超过400 mm的漂石占比超过55%,漂石的平均破裂应力高达325 MPa,分布密集、强度高的漂石在盾构掘进时与刀具发生的碰撞的概率高,造成近55%的刮刀出现了合金块大块崩落。

γ为刀具与开挖面夹角; μ为刀具与渣土之间的摩擦系数图11 刮刀工作原理与受力图Fig.11 Principle and force diagram of the scraper

5 结论

依托北京地铁16号线26标榆树庄~宛平城站盾构掘进工程,对盾构在漂石地层中掘进的刀具布置及磨损规律进行研究,得出以下结论。

(1)改良剂性能测试和不同改良剂配比的盾构现场掘进试验结果表明:10%的膨润土+26%泡沫的配比改良后的渣土流塑性好、携渣能力强,选用半衰期长、发泡倍率大的泡沫和高稠度膨润土,可降低刀盘扭矩、增大盾构掘进速度。

(2)撕裂刀的磨损量总体上随着轨迹半径的增大而增大,最小磨损量4 mm,位于刀盘大圆环上方的撕裂刀由于刀盘局部开口的突然减小,其平均磨损量达到16 mm,位于最大轨迹半径上的撕裂刀平均磨损量同样为16 mm。

(3)由于大粒径漂石含量高,刮刀与漂石磕碰而造成的合金块大块崩落的概率高,约55%的刮刀出现非正常磨损,位于刀盘大圆环附近的刮刀合金块断裂的概率最高,达到100%,不同轨迹上刮刀的平均磨损量变化趋势与合金块破损的刮刀占比高低的变化趋势一致。