负压MVR技术在垃圾填埋场浓缩液处理工程中的应用

2022-02-18朱玉修重庆渝泓土地开发有限公司重庆401336

朱玉修(重庆渝泓土地开发有限公司,重庆 401336)

0 引言

随着经济的飞速增长,居民的生活水平在不断提高,每日各种垃圾的产量也随之增加。如图1所示,2011年—2020年,中国生活垃圾处理量呈现出大幅度增长趋势,从2011年的13 090万吨翻倍增长到2020年25 590万吨,垃圾渗滤液的产生量同样大幅度增多,2020年已达到8 716.5万吨。垃圾渗滤液[1]是指垃圾自身含有的水分、降雨降雪以及其他来源的水分,在堆放和填埋过程中经过挤压、发酵等一系列生物、化学和物理作用,在渗流作用下会产生含高浓度有机或无机成分的废水。此外,垃圾在经过卫生填埋和焚烧前保存处理时,都会产生大量的渗滤液。这些渗滤液[2]成分复杂、污染物浓度高,含有多种有毒三致物质,且氨氮含量高,受气候及地理等条件影响,稳定性差,处理难度大。

图1 2011-2020年垃圾处理趋势图

目前,国内外主要通过回灌、焚烧、蒸发、高级氧化、两级物料膜处理法等方法处理垃圾渗沥液浓缩液。回灌法[3]在操作过程中,无机盐易累积,氨氮含量增加,渗沥液膜系统去除率变低,出水回收率随之降低,膜系统寿命缩短。焚烧法[4]投资大,成本高,仪器温度要求高,操作过程复杂,焚烧结束后还需要处理有害物质如:二噁英的排放、结焦结渣以及炉体腐蚀等问题。高级氧化技术[5]投资运行成本高,且单一的高级氧化法无法将浓缩液处理达到国家规定的排放标准。

机械蒸汽再压缩技术(mechanical vapor recompression, MVR)[6]技术最开始应用于乳品工业,随着仪器的精进与能源利用率的提高,食品加工行业、环境污水处治、制碱工业、甲醇精馏等领域都开始逐步将其应用到生产应用中。这项新兴技术的核心工作原理在于能量的转换,即电能到热能之间形式的改变。机械装置通过压缩、蒸发等手段产生大量的二次蒸汽,同时提高热焓,产物循环进入机械装置再次蒸发加热,以低价位电能循环利用热能,节约能源。

对此,本文展开对负压低温MVR蒸发设备处理渗滤液浓缩液的工程应用研究,考察对处理废水采取低温负压蒸发技术的节能性及持久性,推动渗滤液处理方法发展和完善。

1 负压低温MVR蒸发技术特点

采用负压低温MVR蒸发技术处理渗滤液浓缩液,具有以下几个方面的优势:首先仪器可以强制循环闪蒸,在蒸发过程中气液分离效果好,防止雾沫夹带损坏压缩机,致使冷凝水水质变差;强制循环流量大,流速高,不易结垢,换热效果更佳;适合处理高粘度易结垢的料液,母液最终可达更高浓度。物料不在换热器内蒸发,降低了结垢的可能性。其次,采用负压低温蒸发方式,蒸发压力和蒸发温度低,蒸发压力31 kPa左右,蒸发温度70 ℃左右,不易结垢结焦;低温对材料腐蚀性小,设备使用寿命长;臭气量少,且易从真空泵出口收集;产水水质更佳,冷凝水COD,氨氮和含盐量低。最后,仪器采用撬装设计,土建工程量小、成本低、周期短,避免交叉施工,模块化设计,设备紧凑,拆装运输方便;主体设备安装周期短,可以一键启动装置,具有稳定且完善的电气控制程序,自动化程度高,操作简单,人工成本低。此外,浓缩液处理后的产物还具有稳定出盐的特点,蒸发器高浓母液进入卧螺离心机离心脱盐,将盐分从系统中脱出,避免盐分在系统累积,离心出的盐含水率低至20%。

2 工程概况

该垃圾填埋场位于重庆市,是典型的山谷型垃圾处置场,填埋场占地面积约1 037亩(1亩≈677 m2),其中填埋区面积约570亩,设计库容约1 400万m3。该填埋场于2003年投入使用,2016年关停,2018年开始进行原址规范封场修复。垃圾填埋场现有设计能力为1 730 t/d的渗滤液处置设备,包括400 t/d的MBR + DTRO设备和1 330 t/d的STRO应急设备,目前MBR + DTRO设备每天产生约100 t浓缩液,STRO设备每天产生约400 t浓缩液,产生的浓缩液混合后存储在填埋场内的调节池内,其中填埋区内存储约3.8万立方米,填埋区外目前已存储约14万立方米。

本项目设计渗滤液浓缩液处理系统中浓缩液主要分两股,一股为生化深度处理的MBR + DTRO的浓缩液,一股没有经过生化的STRO浓缩液,两类浓缩液水质相差较大,本项目处理对象为混合浓缩液。

3 设计进出水水质

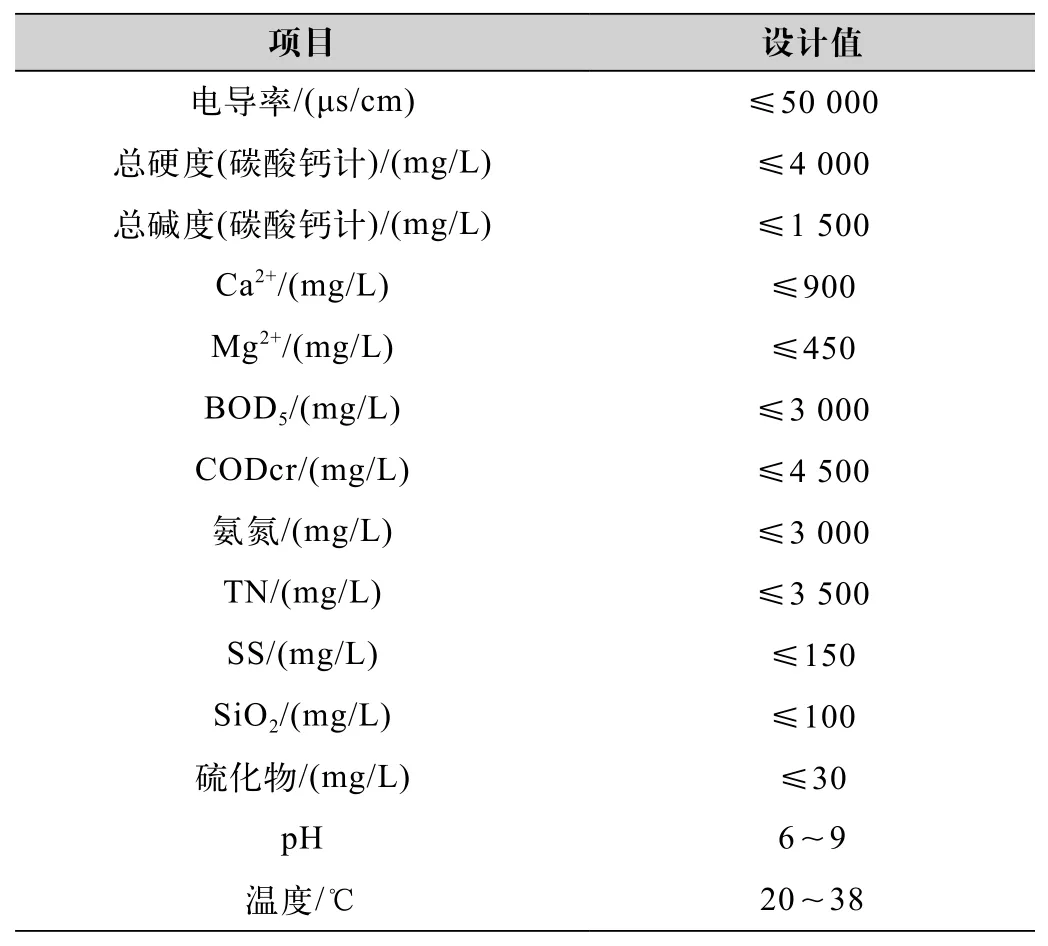

从垃圾填埋场取样检测,将检测报告中水质情况与垃圾来源结合考虑,如表1所示,确定实际工程运转中初始进水水质。如表2所示,渗滤液最终处理后出水水质情况需要达到GB 16889—2008 《生活垃圾填埋场污染控制标准》要求。

表1 垃圾渗滤液混合浓缩液进水水质

表2 生活垃圾填埋场污染控制标准

4 负压低温MVR蒸发工艺设计

4.1 工艺流程

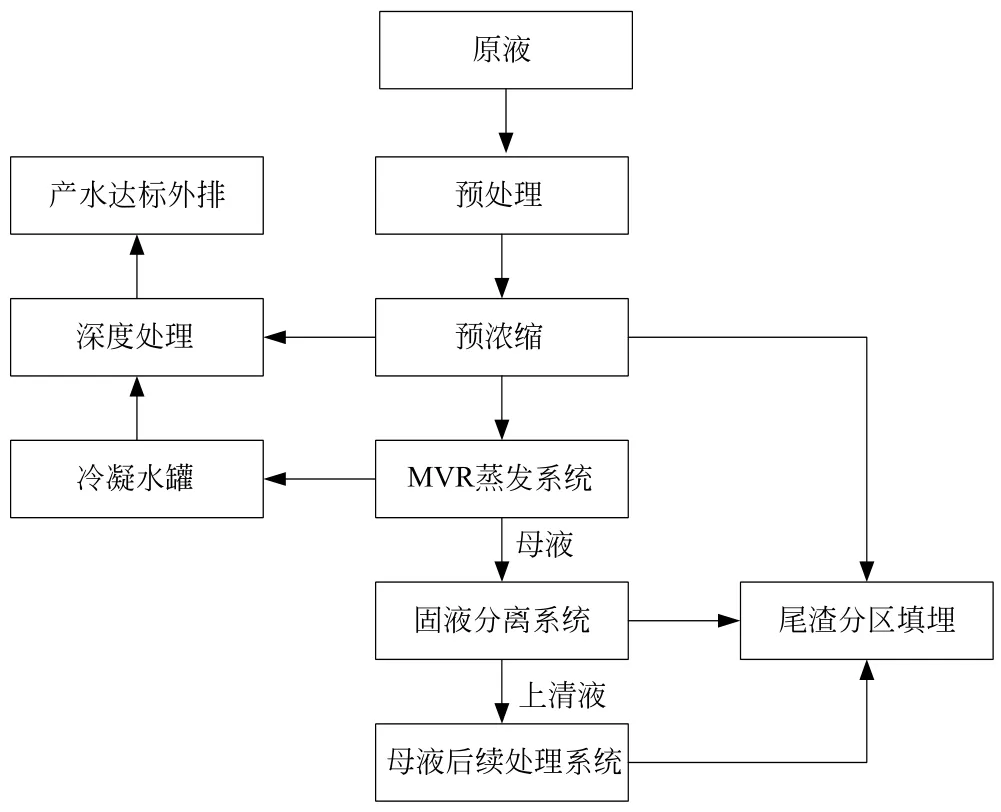

在实际工程运用中,以渗滤液浓缩液的进出水流量、水质硬度等特点和处理后出水要求等为指标,本项目浓缩液采用的全量化工艺为:软化预处理+预浓缩+负压低温蒸发MVR+产水达标保障系统+末端处理。如图2所示,浓缩液经提升至预处理储槽,进行pH调节软化除硬,并采用管式软化膜进行分离,去除原液中的钙镁硬度和硅,大大减缓后续工艺的结垢趋势,提高了HPRO的浓缩倍数,同时也减少了蒸发结垢风险。预处理分离出的清液进入后续系统,污泥采用污泥脱水进行脱水,干泥与蒸发盐泥和末端尾渣分区填埋,脱水清液回流系统。经预处理后的清液有机物浓度低、硬度低,进入预浓缩系统,降低蒸发系统处理规模,降低投资运营成本。预浓缩系统主要采用碟管式膜技术,膜组件的流道和内部的过流方式与传统的卷式膜截然不同,采用开放式流道,专利的流道设计形式与特殊的水力学设计和导流盘波点设计使处理液在压力作用下流经滤膜和导流盘表面时遇波点碰撞时形成扰动和湍流,避免浓差极化,增加透过速率和自清洗功能,从而有效地避免了膜堵塞和易结垢问题,大幅度降低了膜组件的清洗频次,成功地延长了膜片的使用寿命。由于影响膜系统截留率的因素较少,不受可生化性、炭氮比等因素的影响,所以系统出水水质很稳定,预浓缩系统的高倍浓缩膜清液由于污染物浓度未达标,与蒸发系统产水混合进入产水保安系统进行深度处理,产水保安系统采用深度反渗透分离装置与离子交换系统,确保最终出水水质稳定达到GB 16889—2008《生活垃圾填埋污染控制标准》中表2标准。

图2 工艺流程图

蒸发系统对预浓缩系统产生的浓缩液进行进一步的高倍浓缩,真空泵抽走不凝气实现负压工况,料液经过预热后进入换热器强制循环不断升温蒸发,蒸汽经过压缩机压缩后作为热源加热料液,蒸汽冷凝成水排出,母液罐配置搅拌和冷却,母液进入母液罐进一步冷却出盐,母液从母液罐底部泵入离心机出盐,盐泥吨袋封装,上清液部分泵回蒸发器继续浓缩,部分进入末端处理系统进行处理,最终形成残渣封装后填埋,蒸发产水由于其污染物未达标,进入后续产水保安系统进行深度处理,蒸发母液进入末端处理系统进行处理,最终形成残渣封装后填埋。

4.2 工艺设计参数

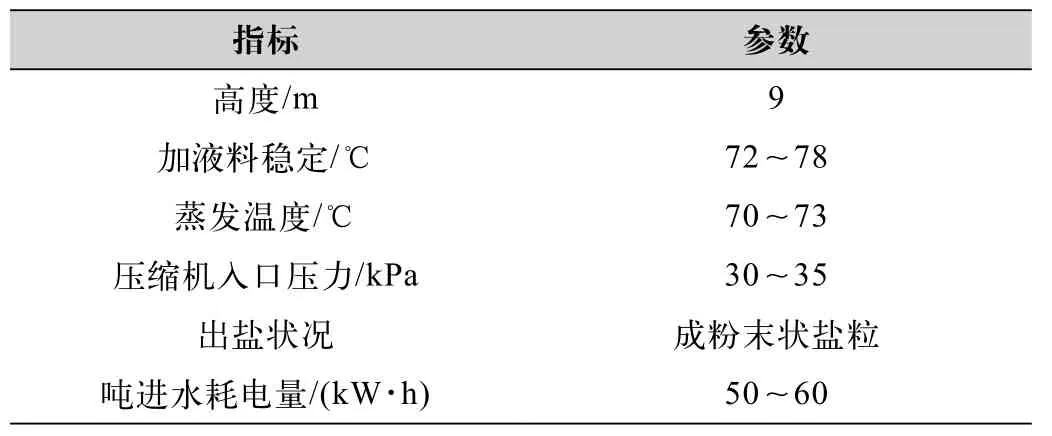

浓缩液处理系统的处理对象为膜浓水后的污水,成分复杂,含有大量的一价和二价盐离子、难降解有机物等物质,采取常用的物理、化学和生物方法进行处理,难以达到规定的排放标准。因此,本项目设计采用软化预处理+预浓缩+负压低温蒸发MVR+产水达标保障系统+末端处理处理浓缩液,处理后产物为符合填埋要求的干化污泥、符合排放要求的产水和可回收利用的盐类。负压低温MVR蒸发处理设备运行参数如表3所示。

表3 负压低温MVR蒸发处理设备运行参数

5 运行效果

本工程于2021年4月调试完工并投入运行,经过了7个月的稳定运行,工程处理效果的实际监测数据见表4,清水回收率可达95%,出渣率为5%左右。浓缩液、进水、出水、出盐对比如图3所示,负压低温MVR蒸发系统处理出水符合本项目设计的出水排放浓度限值。

图3 进出水情况对比图

表4 各处理单元实际出水水质

6 结语

我国垃圾渗滤液堆积量大,处理难度系数高,对设施设计及运行要求高。近年来,国家颁布大量法律法规,加大垃圾处理设施存量治理力度,通过新建或改造等处理手段,使处理后的渗滤液各项指标均达排放标准,因此,垃圾渗滤液处理行业市场前景广阔。

本项目研究成果适用于存量垃圾渗滤液全量化处理、高盐废水处理、渗滤液浓缩液全量化处理、危险废水处理等,国内外垃圾填埋场、火电站脱硫废水处理厂、化工企业等均可推广应用。在实际工程运转中需要注意以下两点:(1)蒸发器的进水需经过预处理工艺,去除进水中的钙镁及硅等物质,有利于蒸发器长期稳定的运行,延长清洗周期,保证换热效率;(2)蒸发的母液浓度较高,存在堵管风险,在设计时应规避弯道,减少母液管路变径和弯头,母液出口接近出盐设施,母液管路设置放坡。负压低温MVR蒸发设备处理经过半年左右连续运转,确定了运行参数、工艺路线等操作条件,为蒸发技术在处理垃圾渗滤液领域的推广应用提供了设计参考。