影响催化裂解装置长周期运行原因及措施

2022-02-18钱堃洪芙蓉中海石油宁波大榭石化有限公司浙江宁波315000

钱堃,洪芙蓉(中海石油宁波大榭石化有限公司,浙江 宁波 315000)

0 引言

2.2 Mt/a催化裂解装置(以下简称DCC)采用中国石化石油化工科学研究院开发的(DCC-plus)技术,主要包括反应-再生、分馏、吸收稳定、富气压缩机组、烟气能量回收三机组、备用主风机组、余热锅炉、再生烟气脱氮除尘部分以及装置边界以内的公用工程部分。实际进料量为220.42 万吨/年(满负荷),开工时数按8 400 h计,设计弹性为70%~110%。原料为涠洲、西江常压渣油和加氢尾油的混合原料,主要产品为液化气、裂解石脑油、碳十粗芳烃、C5组分,同时副产干气及油浆。

1 影响DCC装置长周期运行的因素

通过对装置2016年开工以来存在的瓶颈问题分析及同类装置的相关经验学习,总结出影响DCC装置长周期平稳运行的因素主要有以下几点。

1.1 原油性质

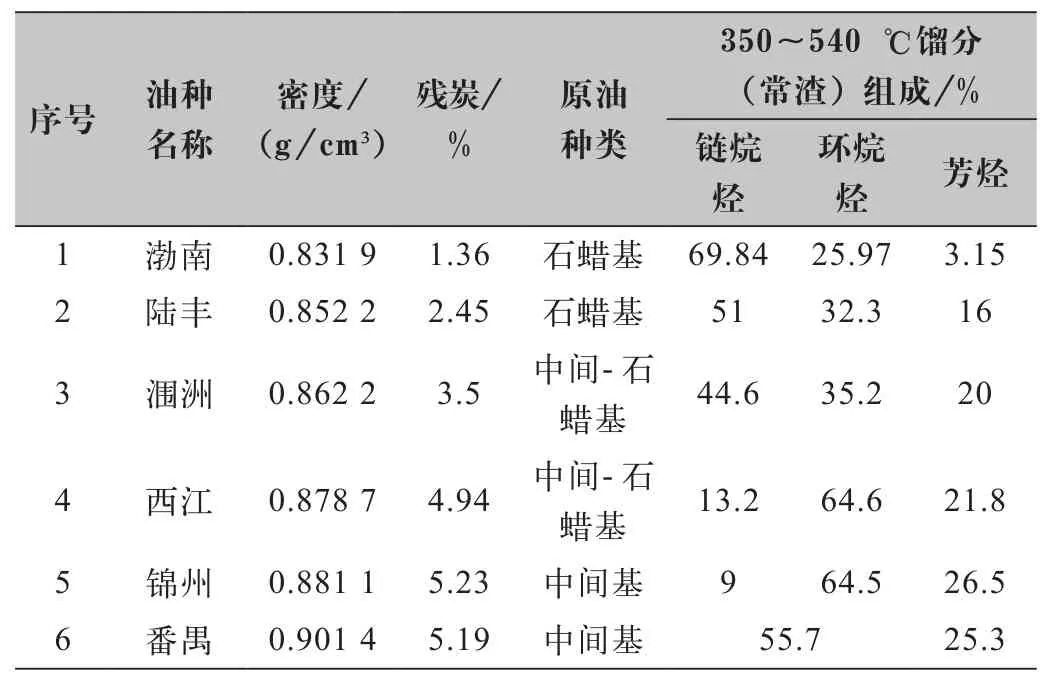

从生产与操作层面来讲,原油性质是影响装置运行的第一要素,它不但决定了产物分布和产品性质的好坏,还决定装置是否能够长周期平稳运行。该装置正常生产时所需的原料为常压渣油和加氢尾油,其中常压渣油(90 ℃)一部分由75 万吨/年沥青装置热供装置(Ⅰ常),另一部分由罐区送入装置; 一部分加氢尾油由蜡油加氢处理装置直接送入装置,另一部分加氢尾油由罐区送入装置,各路原料在管线内混合后一起送入本装置的原料油缓冲罐。其中Ⅰ常加工原油种类对DCC装置原料性质影响较大,自2016年开工以来Ⅰ常装置主要加工过渤南、陆丰、涠洲、西江、锦州、番禺,原油性质如表1所示。

表1 Ⅰ常加工主要原油性质

从上表1中可看出,渤南、陆丰、涠洲原油残炭含量低,链烷烃占比高,有利于生成低碳烯烃。相反残碳值高会对DCC装置造成以下影响:(1)受再生烧焦能力的限制,被迫降低处理量,不能保证高负荷生产;(2)再生系统易发生尾燃,严重时会烧坏设备;(3)沉降器结焦严重,导致被迫停工检修。

1.2 反应系统设备结焦

设备结焦是目前影响DCC装置长周期运行的主要因素之一。DCC装置为提高转化率和多产低碳烯烃,反应部分采用提升管与床层组合反应器形式,同时为提高反应深度,需较高的反应温度、较低的反应压力、较多的反应注汽量和较低的反应空速。虽然反应温度越高,剂油比越大,有助于裂化反应和芳构化反应,但生焦量也随之增加,当温度低于这些组分在其油气分压的露点温度时,就会凝析出来,同时油气在沉降器中停留时间越长,油气中重组分凝析概率也越大。凝析出的重组分附在器壁和内构件上,不断结聚、固化,导致严重结焦。2018年、2021年两次大检修过程中均发现沉降器穹顶及内壁、顶旋外壁和集器室内壁、一二级旋风分离器料腿内部、翼阀内部及旋风分离器升气管、提升管喷嘴上方1 m处、大油气管线结焦严重。反应系统设备结焦会造成以下危害:(1)提升管进料喷嘴上方结焦影响油气和催化剂的均匀分布,进而影响反应过程;(2)沉降器集气室结焦焦块易脱落堵塞料腿或卡住翼阀,导致旋风分离器分离效率下降;(3)沉降器顶部焦块脱落堵塞待生剂汽体和输送线路。

1.3 烟机运行工况

烟机作为催化装置能量回收的关键设备,直接关系到装置的加工量和能耗,对确保装置的长周期平稳运行和降低能耗有非常重要的作用。DCC装置三机组为轴流式压缩机型号AV80-11,设计风量4 100~5 500 nm3/h,烟气轮机型号YL-16000E,于2016年6月与装置同步投用。该机组运行期间均出现烟机排气侧轴振动频率高的问题,严重威胁着装置长周期平稳运行。装置通过对相关操作参数的分析后判断为催化剂粉尘在烟机叶片处形成低熔点的复杂盐类或者氧化物导致烟机振动上升,并在2018年、2021年大检修时对烟机进行解体检修时确定了这一原因。

1.4 外取热器

外取热器是催化裂化装置运行中不可缺少的重要设备,其作用是从再生器中取出反应多余的热量,用于产生中压饱和蒸汽,在维持反再系统热平衡的同时,达到节能降耗的作用。该装置采用的是下流式外取热器,并设有两台热水强制循环泵,充分发挥了催化剂高温流化状态下对金属壁传热效率高的优势,其取热负荷和操作弹性较大。正常运行期间,外取热器炉管泄漏和筒体磨损穿孔是常出现的问题。该装置曾因外取热筒体中下部器壁磨穿,催化剂外溢,被迫降量进行处理。在大检修期间对外取热筒体定检时发现外取热筒体局部厚度由18 mm减薄至3 mm,进入内部检查时发现外取热内部衬里开裂严重,对筒体减薄部位衬里拆除后,发现之前筒体器壁穿孔是由于烟气从衬里开裂处进入衬里内部,形成涡流催化剂不断冲刷筒体引起。

1.5 油浆泵运行工况

油浆泵是催化裂化装置中用于油浆循环、油浆回炼和外甩油浆的关键设备,主要用于输送含有催化剂颗粒的高温油浆,其中油浆上返塔用于脱过热和冲洗油气中的催化剂,下返塔用于控制分馏塔底温度,防止塔底结焦[1]。若油浆循环中断,装置需切断两器,中止两器流化。所以油浆泵能否长周期平稳运行直接影响到装置的效益和安全平稳生产。该装置分馏塔底设有两台油浆泵,正常生产时保证一开一备,但装置自2016年开工至今,两台机泵因机泵振动大、电流超标、机械密封泄漏等原因均进行过拆解维修。期间单泵运行,装置安全运行得不到保障。分析主要原因是DCC工艺反应注汽量大,导致催化剂粉尘较多,易造成备用泵入口管道内积存大量催化剂粉尘。同时开工初期两台油浆泵基本1~2个月切换一次,造成催化剂粉尘越积越多,在切换机泵时大量催化剂粉尘进入泵体易造成机泵振动、电流偏高,机械密封泄漏等问题,以致不得不拆解检修。

2 长周期运行优化措施及对策

2.1 平稳原料油性质

目前该装置常压渣油进料主要以西江、番禺为主。经长期摸索及优化调整,通过以下几项措施降低原油性质较重对装置长周期运行造成的影响:(1)采取西江、番禺原油混合加工模式,尽量提高西江加工比例;(2)在满足反再系统热平衡的前提下,提高加氢尾油加工比例;(3)严格控制原料中残炭、重金属、硫氮含量;(4)定期委托石科院对原料性质进行分析,评估对装置长周期运行的影响。

自2021年5月大检修后开工以来,该装置常渣进料一直以西江/番禺=1/1比例的混合加工模式,原油性质稳定,各重要工艺参数趋势平稳,丙烯回收率较上一周期提高1%,经济效益显著。

2.2 缓解反应系统设备结焦趋势

随着催化裂化原油的重质化、劣质化趋势加剧,催化裂化原料性质不断变差,其密度、残炭、硫和重金属含量越来越高,设备结焦问题已成为制约装置长周期稳定运行的瓶颈。装置针对2018年、2021年两次大检修反应系统结焦分布情况,通过技改、优化操作等措施以缓解反应系统设备结焦趋势,具体措施如下:(1)改善原料油性质,提高石蜡基原油加工比例;(2)优化工艺参数,缓和操作条件,控制反应深度,避免发生过度裂解;(3)更换原料油喷嘴,提高原料雾化效果;(4)沉降器新增设一组防焦蒸汽环,以中压过热蒸汽作为防焦介质,利用其温度高、流速快特点,有效缓解沉降器结焦;(5)提高旋风分离器一、二级翼阀高度,相应缩短料腿长度,保证翼阀开启更加灵活,旋分系统运行更加稳定,降低旋分器料腿结焦可能性。

目前以上措施均已采用,具体效果需下次大检修时根据实际结焦情况进行对比分析。

2.3 延长烟气运行周期

DCC装置设计参数与常规催化裂化相比,烟气温度高、催化剂成分不同、催化剂细粉含量多、水汽分压大,烟气运行条件更为苛刻,国内同类DCC装置的烟机运行周期一般不超过6个月就因为催化剂结垢、冲刷导致烟机运行不稳定而被迫停机检修[2]。本装置运行至今烟机振动同样出现频繁波动,为了控制烟机振动趋势的进一步恶化,装置采取的具体措施如下:(1)严格控制三旋出口粉尘浓度均值≤200 mg/nm3、烟机入口温度在680~690 ℃之间、机组润滑油温度39±1 ℃之间;(2)增设烟机轮盘冷却蒸汽专用线,提高轮盘冷却蒸汽品质,保证蒸汽流量800 kg/h,温度≤ 285 ℃;(3)定期提高烟气密封蒸汽流量,对烟机进行吹扫;(4)优化调整再生器操作,控制一级旋分器入口线速17~19 m/s,二级旋分器入口线速22 m/s,保证旋分分离效果;(5)三旋入口增加一台激光粒度仪,可通过与三旋出口的数据分析,判断分析催化剂跑损情况,进一步优化操作。

2.4 优化外取热运行工况

因此次检修工期紧张,只对磨损严重的筒体进行了局部更换处理,新施工衬里由于现场无法按衬里烘干曲线进行烘干,加之原衬里施工质量较差,在运行期间仍存在衬里脱落的风险,无法保证运行期间是否会局部开裂而造成器壁磨损穿孔。为防止因外取热运行问题,导致装置异常停工,装置制定相关措施如下:(1)调整优化DCC装置3.5 MPa蒸汽管网,避免通过大幅调整外取热器产汽量的方式以平衡外供DCC装置3.5 MPa蒸汽量;(2)加强两器工艺参数监控,稳定两器热平衡;(3)摸索适宜的外取热下滑阀开度与流化风流量的匹配度;(4)重点监控外取热筒体高温变色漆情况,出现热点及时处理;(5)编制外取热运行异常应急预案。

2021年大检修开工后,装置外取热气产气量基本维持在25 t/h左右,趋势平稳。生产时除了外取热筒体穿孔外,外取热器管束泄漏及爆管也是影响催化裂化装置长周期运行的一项重要因素,虽本装置开工至今未发生该问题,但日常操作中将加强监控,并不断优化外取热工况,避免因管束问题造成装置非计划停工。

2.5 加强油浆泵运行监控

油浆内催化剂颗粒和焦粉含量超标是破坏油浆泵长周期安全运行的关键因素,为保证油浆泵长周期稳定运行及装置异常工况下的抗风险能力,近几年装置通过对技术改造及操作优化后,油浆泵运行工况明显改善,具体措施如下:(1)增设油浆泵出口与回炼油泵出口跨线,在油浆泵故障时,短时间可用回炼油泵代替;(2)将油浆泵预热线从DN25扩径至DN40,提高备用泵预热温度;(3)将油浆泵出入口闸阀更换为剪切阀,避免因阀门关闭不严,无法加装盲板隔离检修,机泵长时间带病运行问题;(4)油浆泵切换时间由1个月缩短为15天,减少入口管线内催化剂细分沉积量;(5)调整优化反应器旋分入口线速,保证分离效果;(6)加强对油浆固含量的监控,控制适宜的油浆外甩量。

通过以上努力,有效地保障了油浆泵的长周期平稳运行。

3 结语

催化裂解(DCC)装置长周期运行对炼油企业的生产安全、经济效益至关重要,过程中需要生产操作、设备设施、工艺技术等多方面共同努力才能实现。通过近几年的经验积累和技术改造,本装置在实现装置长周期运行方面取得了长足的进步。对制约装置长周期运行的原料油性质不稳定、反应系统结焦、烟机叶轮结垢、外取热及油浆泵运行工况问题已经得到了有效的改善。但对装置低温防腐、水汽系统中SiO2含量、两器流化状态、仪表故障等问题还需进一步分析研究和优化调整。在今后保障装置长周期运行的工作中除了要全员参与、群策群力外,还必须加强管理、提高员工技术水平、重视检修质量;面对正常生产中出现的各种问题时,要及时分析解决,消除运行隐患,努力实现“三年一修”,向炼油先进水平不断迈进这一目标。