混烧工艺对钛石膏性能的影响

2022-02-18王园秦佳檬

王园,秦佳檬

(1.南京钛白化工有限责任公司,江苏 南京 210043;2.江苏久吾高科技股份有限公司,江苏 南京 210043)

0 引言

钛石膏是硫酸法钛白粉生产企业通过钙法中和废酸时产生的一种固体废弃物,主要成分是CaSO4·2H2O。我国钛白粉生产工艺90%以上采用硫酸法制钛白工艺,按照每生产1 t钛白粉副产4~5 t钛石膏(干基)计算[1],我国钛石膏年排放量已经高达1 500余万吨。钛石膏具有杂质多、晶体小、含水率高的特性,且制成建筑石膏产品强度极低,几乎没有市场竞争力,年综合利用率不足10%。近年来,我国环保政策日益收紧,钛石膏的资源化利用问题制约着硫酸法钛白粉企业的绿色健康发展。因此,探索钛石膏资源化利用课题有着重大意义。

目前,我国仅有10%左右的钛石膏是作为水泥缓凝剂进行综合处理的[2-4],绝大部分钛石膏还是以堆存填埋为主[5-6],不仅浪费大量土地资源,还给周边环境带来污染。同时,我国也是磷石膏副产大国,磷石膏是湿法磷酸生产过程中的副产物[7],在我国每年生产量大约7 500万吨。从2018年开始,我国磷石膏被大量综合利用制备建筑石膏粉[8-9],用于抹灰石膏、石膏基自流平等建筑行业[10-11]。随着我国高速发展,建筑石膏粉作为一种优质的胶凝材料[12-13],被广泛应用于陶瓷模具、建筑建材、装饰装修及工艺美术等领域,用来制作成石膏线条、石膏砌块、机喷石膏、石膏自流平、装配式墙体等。由于其自身性能的优越性而倍受青睐,社会需求量大。随着近几年经济的迅猛发展,这种需求量在不断增加,而且对建筑石膏的质量及性能要求也越来越高。目前建筑石膏年产量超过500余万吨,同时仍有上升趋势。然而,天然石膏、脱硫石膏等优质资源已日趋紧张,磷石膏、钛石膏具有产量大、价格低的优势,在抹灰石膏行业有巨大市场前景。针对这个问题,本次研究主要将钛石膏与磷石膏按一定比例进行混烧用于生产建筑石膏。在不影响石膏产品性能的前提下,将钛石膏和磷石膏混合煅烧制备建筑石膏,可以有效地解决钛石膏资源化利用问题,解决环境问题,同时可以降低抹灰石膏的成本。

1 实验

1.1 实验原料

钛石膏来自于南京钛白化工有限责任公司;磷石膏来自于湖北某磷化工企业。

1.2 实验仪器

煅烧后的石膏相组成分析采用三相检测仪;煅烧后的石膏凝结时间、标准稠度采用标稠桶进行检测;煅烧后的2 h抗折强度、2 h抗压强度由抗折抗压一体机进行检测。

2 钛石膏预处理

传统钛石膏制备方法制取钛石膏具有含水率高、品位低等问题。为了更好地保证混烧后产品质量,尽量综合利用钛石膏,本次实验在混烧前先对钛石膏进行预处理,目的是降低石膏含水率,同时提高石膏品位。

预处理工艺:(1)将钛白废酸中加入碳酸钙进行中和反应,控制反应体系pH在2.5左右,采用离心机进行固液分离;(2)将离心得到的上清液返回中和池继续中和处理。固体石膏采用厂区内的中和水进行1∶1清洗,清洗后得到钛石膏,该种石膏具有白度高、含水率低、品位高等优点。

3 钛石膏混烧工艺对石膏性能的影响

3.1 煅烧工艺

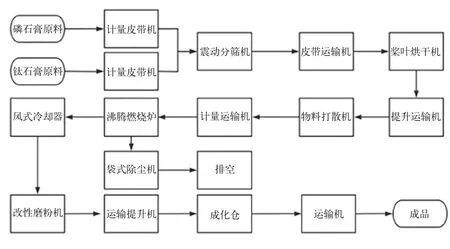

混烧工艺是将钛石膏和磷石膏按照一定比例混合,通过计量皮带输送至沸腾煅烧机进行煅烧、陈化、磨粉和包装。相较其他钛石膏处理工艺而言,该种工艺简单,且成本低廉,工艺流程图如图1所示。

图1 工艺流程图

3.2 煅烧温度对石膏性能的影响

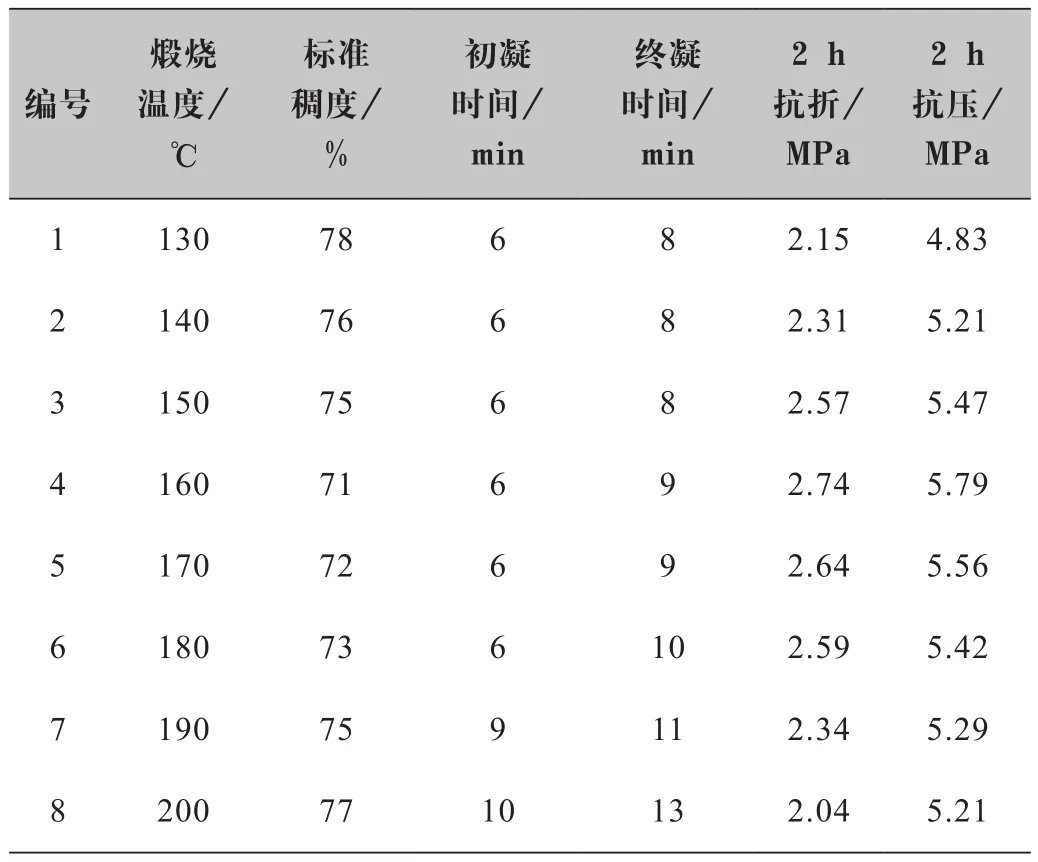

实验研究不同煅烧温度对石膏性能的影响,实验分别取1.8 kg磷石膏及0.2 kg钛石膏进行混合煅烧,分别在120 ℃、130 ℃、140 ℃、150 ℃、160 ℃、170 ℃、180 ℃、190 ℃目标温度下放入沸腾煅烧炉中进行煅烧,达到目标温度保温2 h, 然后置于实验室中自然陈化2天 ,采用石膏水份检测仪检测石膏水份,控制石膏煅烧后的二水石膏含量为5%左右。将石膏进行研磨级配后,用三联模制成石膏标准试块(40 mm×40 mm×160 mm),检测石膏煅烧后的初凝时间、终凝时间、标准稠度、2 h抗折强度、2 h抗压强度,结果如表1所示。

表1 煅烧温度对石膏性能的影响

从表1可以看出煅烧温度在160 ℃时,石膏标准稠度用水量最低,随着煅烧温度的升高或者降低,石膏标准稠度用水量升高。煅烧温度控制为160 ℃时,石膏2 h抗折强度及2 h抗压强度最佳。综上所述,应控制石膏煅烧温度为160 ℃最优。

3.3 钛石膏掺量对石膏性能的影响

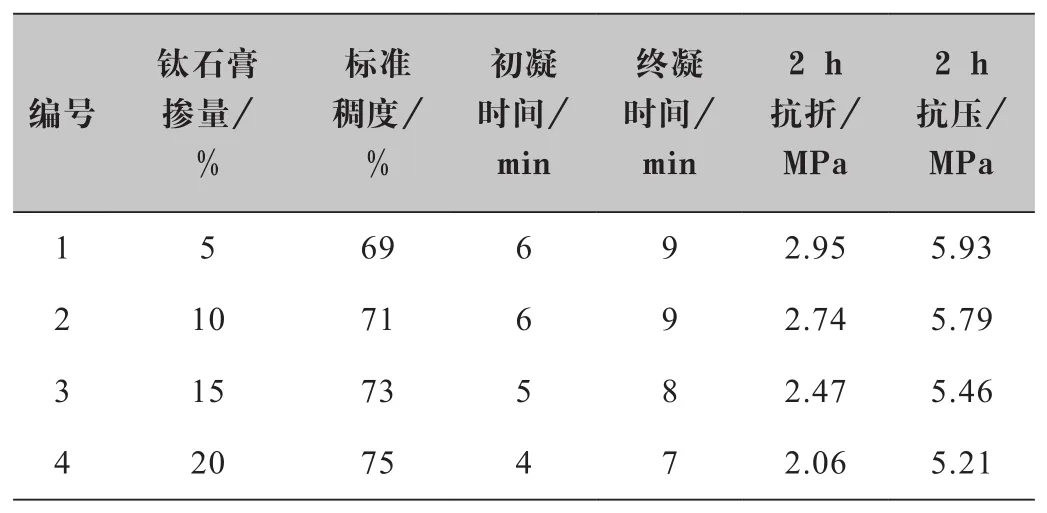

实验研究不同钛石膏掺量对石膏性能的影响,实验分别将磷石膏中混掺5%、10%、15%、20%的钛石膏进行煅烧。控制煅烧温度为160 ℃,放入沸腾煅烧炉中进行煅烧,达到目标温度后保温2 h, 再置于实验室中自然陈化2天。实验采用石膏水份检测仪检测石膏水份,目的是控制石膏煅烧后二水石膏含量为5%左右。将煅烧后的石膏进行研磨级配,采用三联模制成石膏标准试块(40 mm×40 mm×160 mm),检测石膏的初凝时间、终凝时间、标准稠度、2 h抗折强度、2 h抗压强度,实验结果如表2所示。

表2 钛石膏掺量对石膏性能的影响

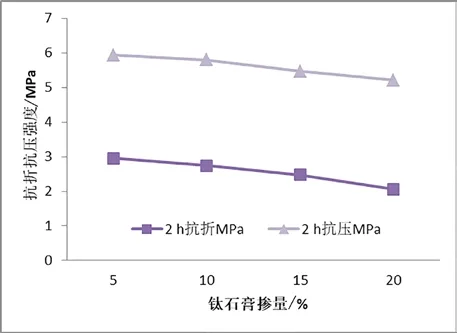

从表2可以看出随着钛石膏掺量升高,石膏标准稠度需水量升高,初、终凝时间降低。如图2所示,随着钛石膏掺量升高,2 h抗折抗压强度下降,在钛石膏掺量为10%时强度下降明显。考虑到后期产品使用要求,钛石膏掺量建议在10%。

图2 钛石膏掺量对抗折抗压强度图

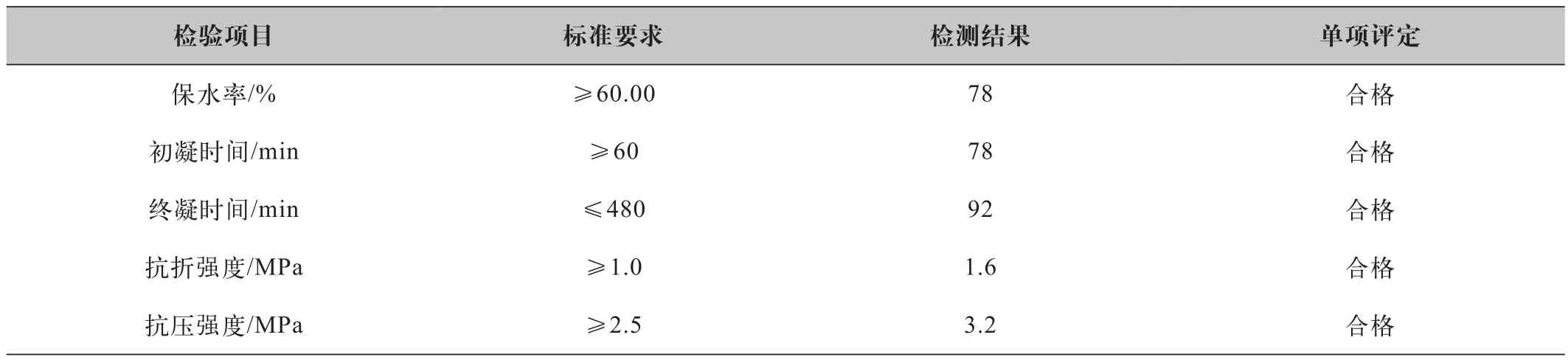

3.4 混烧钛石膏制备轻质抹灰石膏

磷石膏颜色偏灰适合用于生产抹灰石膏,实验采用上述实验在160 ℃煅烧石膏,混掺10%钛石膏,将制得的建筑石膏粉用于制备抹灰石膏,考察该种混烧工艺制得石膏的应用情况。实验室将陈化完成的石膏粉中添加缓凝剂,延长抹灰石膏凝结时间,使得石膏具有更长的操作时间。添加部分减水剂,降低抹灰石膏需水量,同时提高石膏流动性。将实验室调配的抹灰石膏进行检测,检测结果如表3所示, 可以看出,采用该种混烧工艺煅烧的石膏可以满足国家标准要求,可以用于制备抹灰石膏。

表3 抹灰石膏检测标准结果

4 结语

将磷石膏混掺10%的钛石膏,采用沸腾炉在160 ℃进行煅烧后,制得的建筑石膏粉,其初凝时间和终凝时间较好,标准稠度下需水量较低,同时2 h抗折强度和2 h抗压强度较高,采用该种建筑石膏粉制得的抹灰石膏可以达到国家标准。通过该种工艺可以提高钛石膏的整体综合利用率,实现变废为宝。