基于“双塔”+“超大规格电除尘器”的干法除尘应用

2022-02-18齐利国周泉林吴艳青苏拉玉

齐利国 周泉林 吴艳青 苏拉玉

(河钢唐钢)

转炉炼钢生产过程中产生大量高温、含尘、含CO的烟气,其流量、成分、温度等理化性质呈现规律的周期性变化[1-6]。当烟气中CO和O2含量满足回收条件时,应作为转炉煤气回收储存以备利用[7-9],否则只能将其通过烟囱点火放散排入大气中。无论是回收还是放散都须将其净化,以满足再利用的净度要求或环保排放指标。

国家现行标准规定转炉一次除尘的颗粒物排放标准为50 mg/m3,个别地方标准或特别限制地区标准为20 mg/m3。出于现有技术水平所限的考虑,该标准远低于其他相似工业炉窑颗粒物超低排放(5~10 mg/m3)的要求。

1 项目背景及现状问题描述

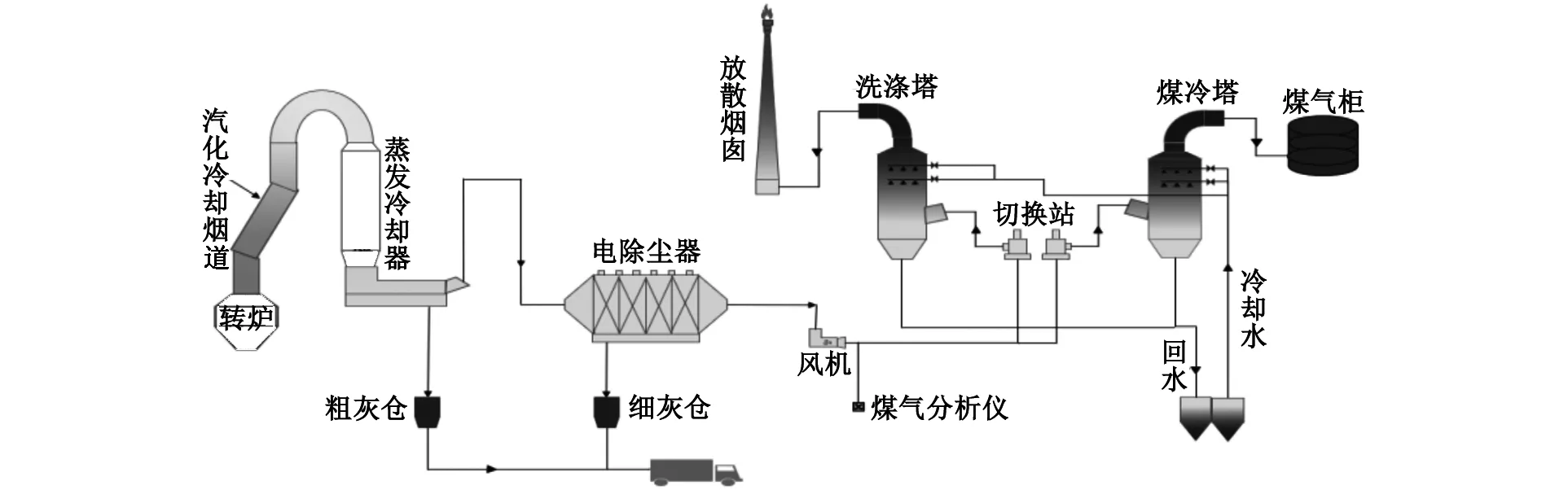

我国从国外引进消化了干法除尘技术并进行了长期持续的改进,同时积累了大量生产实践经验,使该项技术应用水平大幅提升并领先于国际平均水平,其工艺流程如图1。

图1 “双塔”干法除尘技术工艺流程

尽管如此,随着环保要求(特别是颗粒物排放浓度指标)的不断提高,干法除尘技术逐渐不能满足环保要求,主要表现如下:

(1)受限于电除尘器的基本原理,即使选择更大的规格也难以实现超低排放,同时还会导致经济性大幅下降。为此,出现了煤气冷却器前移的技术路线,即将以往位于切换站回收侧的煤气冷却器前移至切换站前端,这样不管是回收转炉煤气还是放散烟气,均首先通过煤气冷却器的冷却和洗涤,使烟气(煤气)得到进一步净化。该技术弥补了除尘器性能不足和除尘效果不稳定的问题,但也存在明显的不足。首先在很多情况下不需要将煤气冷却器前移就可以满足烟尘排放的要求,一旦前移就会一直运行,因此灵活性不够;其次煤气冷却器前移使切换站在湿态下工作,恶化设备的运行环境。

(2)颗粒物排放浓度主要取决于电除尘器的选型规格即除尘器处理容量。更大规格的除尘器会伴随着更大的设备结构和运行风险,长期以来除尘器最大直径一直没有突破12.6 m,在大型转炉上可将排放浓度稳定在20~50 mg/m3。然而目前环保要求将颗粒物排放浓度控制在20 mg/m3以下,并且炼钢生产节奏越来越快,除尘器的负荷越来越大,加之设备局部问题、检修不到位等因素,除尘器的除尘效果不稳定性增大。更大的电除尘器规格和更优良的结构细节及性能是进一步降低颗粒物排放浓度更加直接有效的办法,因此除尘器的规格和技术突破成为迫切需要。

2 项目研究的创新点

2.1 分离式烟气/煤气冷却和净化技术

在传统的煤气冷却器位于切换站后回收侧的基础上,放散侧增加了喷淋洗涤塔,即为煤气冷却器和喷淋洗涤塔结合的“双塔”技术在转炉一次除尘工艺系统中首次应用。不同于仅以降温为目的的煤气冷却器,喷淋洗涤塔以进一步净化烟气、实现超低排放为目标,同时保证切换站仍然工作在良好的干燥环境。喷淋洗涤塔可根据前端的电除尘器运行状态、排放要求等大范围调节运行幅度,甚至完全停用,灵活性高。喷淋洗涤塔避免了烟气外排大量携带水分的损失,成功克服了煤气冷却器前移技术路线的缺陷。

使用“双塔”技术可以使排放浓度从以前的50 mg/m3稳定降低至10 mg/m3以下,同时不增加放散烟气的水分流失。该技术在新建项目和传统干法除尘改建升级中均具有建设条件和推广价值。

2.2 超大规格电除尘器技术

为了进一步提升除尘器的除尘效率,可以通过降低电场风速、增加除尘板面积、延长烟气净化处理时间来实现。目前无论小型还是大型除尘器,均局限于四个电场结构布置,每个电场增加的长度也非常有限。在除尘器的流通直径(惯称为规格)方面,之前世界最大规格为Φ12.6 m,普遍应用在250~300 t转炉上。随着环保排放指标要求逐渐提高,越来越难以满足要求,同时对维护的专业性要求越来越高、周期越来越短。技术人员经过综合计算、分析和论证,选定了Φ13.3 m规格除尘器应用于转炉一次除尘工序,与Φ12.6 m规格除尘器相比,有效流通面积和收尘板总面积均增加了11.4%,即相同风量情况下,流速降低了11.4%,相应地延长了处理时间,有效地降低了粉尘排放浓度。同时,通过数学流场模拟和等比气流实验来确定气流分布板及开孔布置,使气体流速在流通截面上尽可能均匀,最终使全部除尘效能最大化。

2.3 由集中控制改为分布式模块控制

转炉干法除尘控制一般采用集中形式,即所有干法除尘设备必须全部接入除尘控制系统。集中控制形式的电缆采购成本高,施工量和后期维护工作量巨大。该项目优化设计干法除尘控制系统,引入分布式ET200S模块控制技术,将以前必须接入集中控制系统的设备改成接入放置在设备附近的ET200S模块,模块再通过通讯光纤接入集中控制系统,即干法除尘控制系统PLC布置在电气室,将ET200S模块布置在设备附近,将传统的上万条设备控制电缆转化为单条光纤。采用该技术后电气室内电缆大量减少,不仅降低了采购成本、电缆铺设成本,同时也提高了系统稳定性,减少了事故点。

2.4 优化顺序控制语言引入模型控制技术

梯形图LAD语言由于具有通俗易懂的特点,在冶金工业逻辑控制中被广泛应用。转炉干法除尘控制系统中顺序控制部分具有系统分类较多、逻辑结构复杂的难点,使用传统梯形图LAD语言虽然可以实现控制,但是存在语言篇幅长、后期维护困难、占用CPU资源较多等问题。GRAPH语言具有适用顺序控制、具备复杂编程能力等特点。故在该转炉干法除尘控制系统中顺序控制部分采用GRAPH语言。

因为温度反馈有滞后现象,温度PID控制容易出现较大的误差,影响系统的稳定运行。根据温度实际变化情况并结合设备实际情况,引入温度模型控制技术,即根据目标钢种要求、铁水装入量、废钢转入量等前提条件,计算出整个冶炼过程的氧枪吹氧量、合金和辅料装入量、烟气流量、烟气温度等数据,在温度PID控制过程中,根据模型预测的温度变化数据,达到温度PID提前控制的目的。

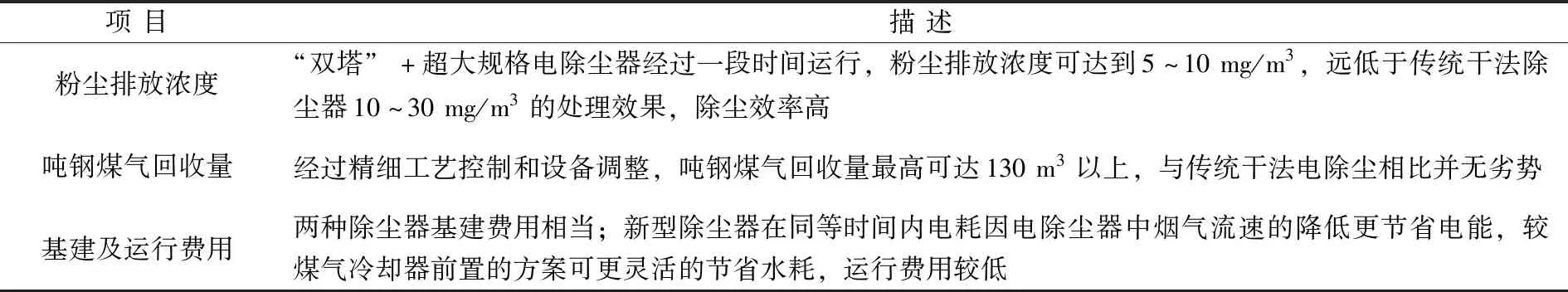

3 新技术应用的评价

自2020年9月份新区投产以来,河钢唐钢不断加大现场环境治理力度,为实现更好的煤气净化效果和更低的粉尘排放浓度,创新地在200 t转炉上应用了基于“双塔”+“超大规格电除尘器”的干法除尘技术。该干法除尘技术自应用以来,运行平稳,效果良好,具体情况见表1。转炉一次烟气干法除尘系统是实现煤气回收和超低烟气排放的先进工艺系统,静电除尘器是用于净化煤气的关键设施,与其他除尘设备相比,耗能少、除尘效率高,而且可用于烟气温度高、压力大的场合,十分符合当下的环保理念。

表1 “双塔”+“超大规格电除尘器”与传统干法电除尘器比较