半焦热载体煤热解过程中颗粒混合特性的模拟研究

2022-02-18芦彦至刘军祥于庆波

芦彦至 刘军祥 于庆波

(东北大学 冶金学院 )

煤炭长期以来都是我国重要的化工原料,且占据能源消耗的主体地位[1]。我国低阶煤储量巨大,占据我国煤炭总储量的55%[2],其中褐煤约占12.7%,主要分布在华北、西南和东北等地。褐煤埋藏深度浅,开采难度低且储量巨大,并具有热值低、含水量高、挥发分高、反应活性高和不易运输等特点。褐煤主要作为当地的动力燃料,但燃用褐煤的电厂与燃用优质煤种的电厂相比成本较高,且开发利用率较低。因此开发褐煤梯级利用新技术,推动褐煤高效转化对于我国节能减排领域有重要意义[3-6]。

煤热解技术条件温和、工艺流程简单,煤种适应性广且能源利用率高[7]。因此,以热解技术为先导的褐煤分级转化为低碳燃料及其他化学品的综合利用技术成为煤炭产业的战略需求[8]。采用固体热载体热解褐煤装置时空效率高、单元设备能力大,故这种工艺具有较高的发展前途。高温固体热载体热解煤颗粒的方式主要有机械混合与气流混合。机械混合能耗较高,对颗粒的磨损较大;气流混合会带走部分热解产物,导致产物回收困难,造成尾气的污染。所以通过对成本、能耗、磨损等因素的考量,选取重力挡板式混合器对热载体与煤颗粒进行混合,使其在一定程度上满足生产工艺的需求。

国内外学者多对热解停留时间、热载体物性参数和热解温度做出深入研究。Peng L[9]等人基于实验数据建立一维煤热解数学模型,得出CFB灰与煤颗粒混合比以及煤粒径等因素对于热解产物及热解速率的影响。郭冶[10]等人建立固体热载体热解煤颗粒的数学模型,得出煤颗粒直径、挥发分与热解时间和温度分布的关系。胡国新[9]等人通过实验得出热载体粒径对热解过程中颗粒间传热效果的影响。采用小粒径热载体时,由于热载体与煤颗粒间接触面积较大,在热解过程前期颗粒间总换热系数较大。但随着热解时间的延长,小粒径热载体颗粒与煤颗粒之间总换热系数低于采用大粒径热载体时的总换热系数。对于固体热载体的热解过程,热载体颗粒与煤颗粒的混合程度是影响热载体与煤颗粒之间的传热效果、热解效率和热解反应时间的一个至关重要的因素。文章的目的是分析改变挡板混合器结构、热载体粒径和颗粒混合比等因素对混合效果产生的影响。

1 数学模型

目前利用计算机数值模拟技术在研究颗粒混合流动领域得到了广泛应用。采用数值模拟的方式得出热载体与煤的颗粒混合分布情况,可以为半焦热载体与煤颗粒的混合情况与热解反应时间做出准确的预测,并为整个混合系统的设计提供理论支持。经计算以及前人研究可知颗粒在挡板混合段停留时间约为0.5~1.5 s,由于停留时间过短,在此期间发生的传热传质效果可以忽略不计[11],故文章通过颗粒流动的冷态数值模拟来研究半焦热载体与煤颗粒的混合情况。

对于整个颗粒混合过程的求解采用拉格朗日框架下的离散单元法(Discrete Element Method)。离散单元法将追踪每个单独颗粒的运动轨迹,通过计算得到每个颗粒的运动及动力学信息[12]。在颗粒运动过程中,由牛顿第二定律进行控制,运动方程为:

(1)

(2)

(3)

离散单元法的接触方式可分为硬球模型和软球模型。硬球模型碰撞是瞬间发生的,不考虑颗粒所受接触力以及由于碰撞所产生的形变,只适合计算两个颗粒之间的碰撞[13],故文章颗粒之间的接触力模型采用软球模型,可处理多体碰撞问题。在颗粒碰撞时利用两颗粒之间的叠加量表示由于碰撞产生的弹性形变量,将每种接触作用力和力矩简化为一个弹簧、一个阻尼器和一个滑动器的共同作用效果。该模型可采用线性弹簧-阻尼模型(Linear spring-dashpot)描述:

(4)

(5)

其中:Fnij(t)和Ftij(t)分别为t时刻颗粒i与颗粒j碰撞接触点的法向分力和切向分力。

2 模拟工况

文章选取煤热解产物半焦为热载体,密度为1 950 kg/m3,颗粒直径分别为0.002、0.003和0.004 m;煤颗粒密度为1 220 kg/m3,直径为0.004 m。颗粒之间的摩擦系数为0.4;颗粒与壁面之间的摩擦系数为0.6;法向弹簧常数为1 000 N/m;颗粒之间法向恢复系数为0.6;颗粒与壁面之间法向恢复系数为0.65;模拟时间为5 s。假设两种颗粒为球体,且混合过程中质量及形状不发生改变,忽略其他因素对混合过程的影响。

挡板混合器几何模型如图1所示。混合器空间结构为直径0.1 m的圆柱型,高度随挡板结构设置而变化。模拟开始时两种颗粒由混合器顶部入口以0.1 m/s的初速度进入混合器,两种颗粒入口尺寸为0.03 m×0.06 m,处于混合器中心且轴对称,颗粒在重力作用下做自由落体运动。接触挡板后两种颗粒由于挡板的会聚作用发生对流混合,剪切混合和扩散混合以及颗粒的离析,并在与多层挡板结构的碰撞中强化混合效果。混合器挡板几何参数如表1所示。

图1 挡板混合器几何模型

表1 混合器挡板几何参数

通过改变挡板与壁面夹角:30°、40°、50°;挡板放置方式:两层相邻挡板之间旋转60°、120°和180°;半焦热载体粒径大小:0.002、0.003、0.004 m;半焦热载体与煤颗粒的进料比:1.5∶1、1∶1 、1∶1.5、1∶2等影响因素研究混合效果。混合器最下端设有一锥形圆筒,能够使颗粒流尽量均匀分布在接收段各个独立样本单元中,最后将落入收集段中的颗粒进行统计并计算混合效果。

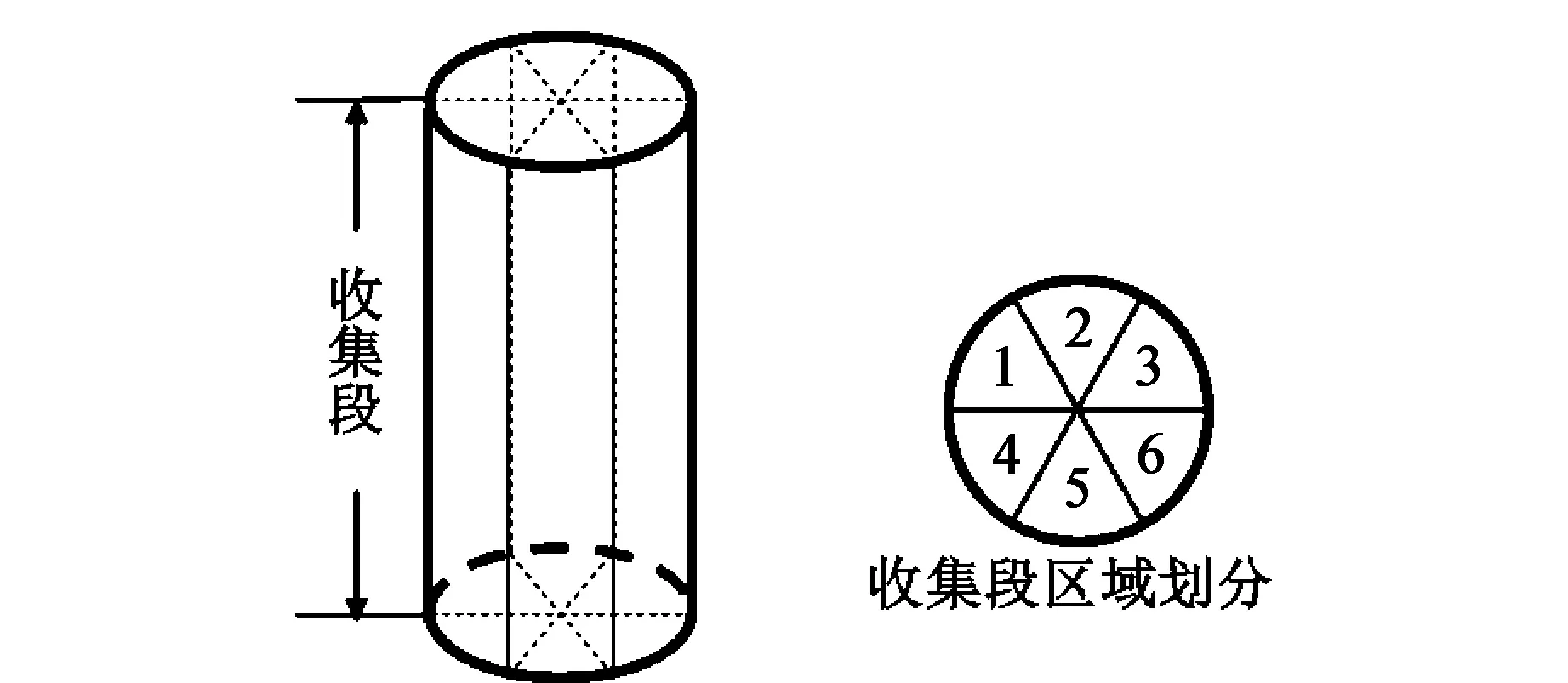

收集段为直径D=0.1 m,高度H=0.2 m的圆柱型区域。将收集段分为6个独立的样本接收单元,如图2所示。通过对颗粒坐标进行划分,筛选出位置各独立单元的半焦与煤颗粒个数,并计算出各个样本接收单元的煤颗粒质量分数y1、y2、y3、y4、y5、y6,进而计算出混合均匀度。

图2 收集段各样本单元区域划分

3 结果分析与讨论

3.1 混合度表征方法

为了定量描述接收段内半焦热载体与煤颗粒的混合效果,考虑到各类统计混合度公式的繁简程度与准确度,文章从多种统计手段、采样手法与评价方法中选取Lim[14]所定义的样本标准差公式进行统计分析,其定义为:

(6)

(7)

(8)

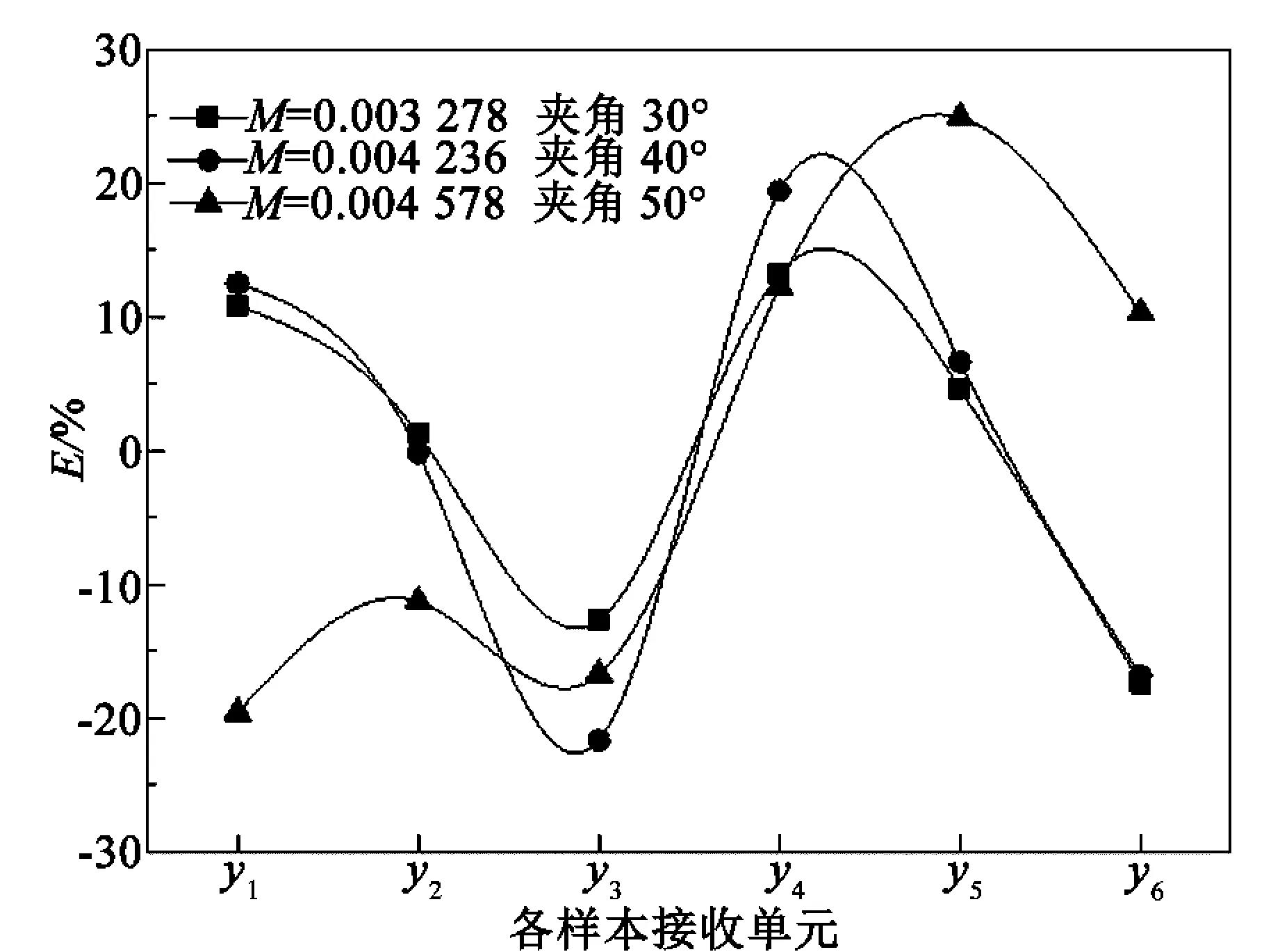

3.2 挡板与壁面夹角对混合效果的影响

设置30°、40°、50°三种挡板与壁面的夹角,挡板之间旋转60°的几何结构。颗粒流从顶端入口进入挡板混合器。在重力作用下,颗粒初遇挡板时,圆锥面挡板将部分颗粒汇聚到一起发生对流混合;撞击多层具有倾斜角度的挡板后颗粒流不断斜抛、分割、混合,两种颗粒互相掺混发生剪切混合;由于两种颗粒不同的粒径和物性特征,小颗粒会不断向大颗粒缝隙群中渗透,发生轻微的扩散混合。整个混合过程是三种混合方式的共同作用,但在挡板混合段,对流混合与剪切混合为主要混合方式;而在收集段内则是扩散混合占据主导。由图3可见,相对误差曲线最为平缓且混合值最小的为挡板与壁面夹角为30°的几何结构。这是因为在颗粒流从前一挡板以挡板与壁面夹角的方向抛射到下一挡板的过程中,随着挡板与壁面夹角的增大,所需的时间也更长。由于两种颗粒的物性差异,所受惯性力不同,导致在抛射过程中产生离析,时间越长离析效果越显著,影响颗粒混合效果。为提高颗粒的混合均匀度,可选用壁面夹角为30°的挡板混合结构。

图3 挡板与壁面夹角对混合效果的影响

3.3 相邻挡板间旋转角度对混合效果的影响

采用壁面夹角30°,相邻挡板间旋转角分别为60°、120°和180°的几何结构来模拟颗粒混合的效果,结果如图4所示。相邻挡板旋转角度为60°时具有最优的混合度M=0.003 278,且相对误差曲线波动最小。混合度M值以及曲线的波动程度随着相邻挡板的旋转角度的减小而减小。这是由于旋转不同角度放置的相邻挡板类似机械混合中的搅拌桨。在减小挡板之间的旋转角度之后,颗粒的抛射轨迹在三维空间内。相邻挡板旋转角度越小,撞击挡板的颗粒旋转抛射到其他颗粒群中,颗粒群之间掺混越剧烈,增强颗粒的剪切混合作用。而当相邻挡板旋转角度为180°时,颗粒的流动轨迹几乎只在二维平面上,剪切混合作用不明显,对流混合作为主导。故采用相邻挡板间旋转60°的结构时更能提高混合效率。

图4 相邻挡板旋转角度对混合效果的影响

3.4 半焦热载体颗粒大小对混合效果的影响

半焦热载体颗粒大小对于混合效果的影响如图5所示。此时采用壁面夹角为30°,六层挡板之间旋转角度为60°的混合挡板结构,热载体粒径为0.002 m时其偏离平均值的相对误差曲线波动较大,混合度M值也最大。热载体粒径越大,煤颗粒质量分数偏离平均值误差曲线越平缓,接近于0。这是由于半焦颗粒与煤颗粒在经历挡板阶段的对流与剪切混合过程后,在收集段发生二次分离。热载体颗粒越小,越容易渗透进煤颗粒之间的缝隙,在煤颗粒之间扩散,从而影响混合效果。故粒径为0.004 m的半焦热载体颗粒与煤颗粒的混合效果要优于其他两种粒径。在收集段由于离析而产生的二次扩散效果最轻微,对整个混合效果的影响最小。在实际生产中,采用大粒径热载体也有助于提高颗粒间总换热系数。

图5 半焦热载体颗粒大小对混合效果的影响

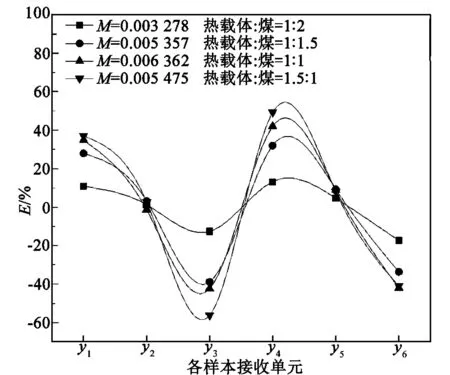

3.5 半焦热载体与煤颗粒进料比对混合效果的影响

半焦颗粒与煤颗粒进料比对混合效果的影响如图6所示。当采用与壁面夹角为30°,相邻挡板间旋转60°的混合挡板结构时,曲线随着进料比的减少而趋于平缓。当热载体∶煤的进料比为1∶2时,曲线最平缓,各单元E值最小,更接近与0,且混合度M值最小,其混合度明显好于其他进料比。这是由于颗粒在通过挡板混合段时发生对流混合与剪切混合,而进入收集段时颗粒之间的混合方式以扩散混合为主。由于两种颗粒的物性差异明显,半焦热载体颗粒密度大,粒径小,颗粒惯性大,故半焦热载体颗粒进料增多,会导致粒径小、密度大的热载体颗粒在两种颗粒收集段内发生离析,混合效果差。

图6 半焦热载体与煤颗粒进料比对混合效果的影响

4 结论

为探究在固体热载体热解褐煤工艺中挡板式颗粒混合器的混合效果,采用离散单元法对于整个混合过程进行数值模拟,对实际颗粒混合器的设计具有一定的指导意义。文章分析了挡板与壁面夹角、相邻挡板旋转角度、热载体粒径以及半焦颗粒与煤颗粒进料比等因素对混合效果的影响。结果表明:整个混合过程是对流混合、剪切混合和扩散混合的共同作用,且由于物性不同,颗粒的混合和离析是同时存在的;挡板的设置可有效提高颗粒之间的对流混合和剪切混合,采用壁面夹角为30°、相邻挡板间旋转60°放置的几何结构能够有效提高颗粒的混合效率;由于不同颗粒之间的惯性差异,减小半焦热载体粒径会加剧离析效应,故选择粒径为0.004 m的半焦颗粒能够取得良好的混合效果;半焦颗粒与煤颗粒的进料比对于混合效率具有重要影响,半焦热载体颗粒进料增加会使两种颗粒在收集段的离析作用增强,影响混合效果。