基于能量中值等效原理的液压鼓胀毫微测试技术研究

2022-02-18向文欣祁爽刘晓坤范敏郁宁方卯蔡力勋

向文欣,祁爽,,,刘晓坤,范敏郁,宁方卯,蔡力勋

(1.台山核电合营有限公司,广东 江门 529200;2.西南交通大学,成都 610031;3.苏州热工研究院有限公司,江苏 苏州 215008)

在核电领域中,有大量的构件在高温、辐照等复杂环境下服役。随着时间的推移,材料必然会发生热老化、氧化、腐蚀等,导致材料的劣化和损伤,如何评定材料的可靠性和安全性,具有重要意义。为了解决核承压设备结构完整性评估的问题,毫微测试与评价技术应运而生。毫微测试技术主要包括按比例缩小标准试样进行试验、小冲杆试验、局部压入法等。比例缩小标准试样需考虑约束问题;小冲杆试验结果受钢珠尺寸、刚性、加载对中度及钢珠与试样间摩擦系数等因素的影响;通过球压入和锥压入获取材料力学性能的过程中,存在敏感性和唯一性的问题。基于此,一种液压鼓胀微试样测试技术应运而生,该技术在小冲杆技术的基础上借鉴了爆破片原理,利用液压加载方式对圆形薄片进行加压,并记录试验过程中小圆片试样压力-中心挠度试验曲线(-)曲线。相比小冲杆技术,液压鼓胀微试样测试技术具有试样受载均匀,便于理论分析,不受偏心、摩擦等因素影响的优势。因此,基于液压鼓胀微试样测试技术获取核电承压设备材料单轴应力-应变关系具有重要理论价值和工程意义。

文中提出液压鼓胀微试样测试技术获取材料单轴应力-应变关系的方法,对试验获取的压力-中心挠度试验曲线进行简单的分析计算,即可获取高精度材料单轴应力-应变关系曲线。该方法无需进行大量试验,试验方法和试验原理相对简单,在不影响重要设备继续使用的前提下,对设备进行微损取样测试,以获得在役设备的材料力学性能,用于安全评估、寿命预测等。

1 研究条件

1.1 试验条件

液压鼓胀微试样测试技术包括取样技术、制样技术、测试技术和数据解算四部分。试验采用SG一次侧管嘴试块,材料为低合金钢20MND5,其化学成分(质量分数)为:C 0.150%,Si 0.260%,Mn 1.290%,Mo 0.490%,Ni 0.720%,Cr 0.026%,V<0.010%,P<0.010%,S<0.010%,Cu 0.092%。加工4个直径为10 mm、厚度为0.8 mm的小圆片,采用的试样抛光装置如图1和图2所示。添加研磨液,对试样进行抛光,使试样最终厚度为0.5 mm(见图3)。

图1 液压鼓胀试样的抛光设备Fig.1 The polishing equipment for hydraulic bulging specimen

图2 液压鼓胀试样及抛光设备Fig.2 The hydraulic bulging specimen and polishing equipment

图3 液压鼓胀试样Fig.3 The hydraulic bulging specimen

液压鼓胀试验夹具包括底座、压盖和夹持螺母。它们以螺纹的形式相连接,通过螺纹之间产生的预紧力来夹持试样。螺纹设计为粗螺纹,且为自锁性能较好的三角形螺纹。

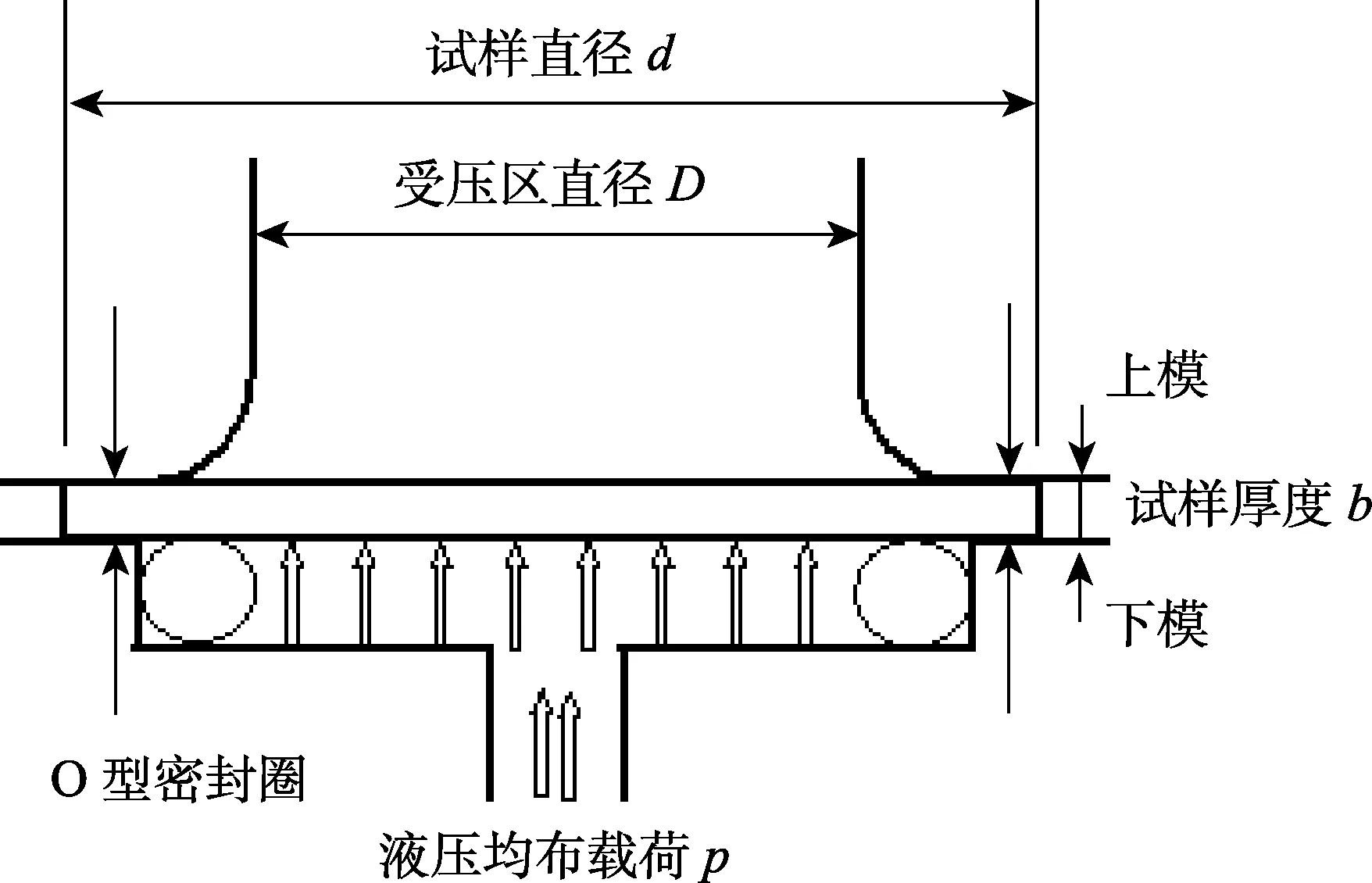

亿威仕液压鼓胀试样测试设备如图4所示,试验过程中使用增压缸匀速加载,液压鼓胀圆片试样受压圆形区域的直径=6 mm(见图5)。液压鼓胀试验中需要测量高压油的压力和试样中心挠度。选用压力传感器测量油压,同时选用非接触位移传感器测量试样变形,两者测量信号由计算机同步采集绘制成压力-中心挠度试验曲线(-)曲线。高压油压力测量采用常规压力测量方式,采用传统的压力传感器进行测量,压力传感器的精度为0.05% FS。试样在破坏时,高压油以极大的速度快速冲出,传统接触式传感器受此冲击极易变形损坏,导致无法继续使用。因此,这里采用非接触式位移传感器。

图4 液压鼓胀试验设备Fig.4 The equipment of hydraulic bulging test

图5 液压鼓胀毫微测试加载示意Fig.5 Assembly drawing of the hydraulic bulging nanotube test specimen loading device

1.2 有限元分析条件

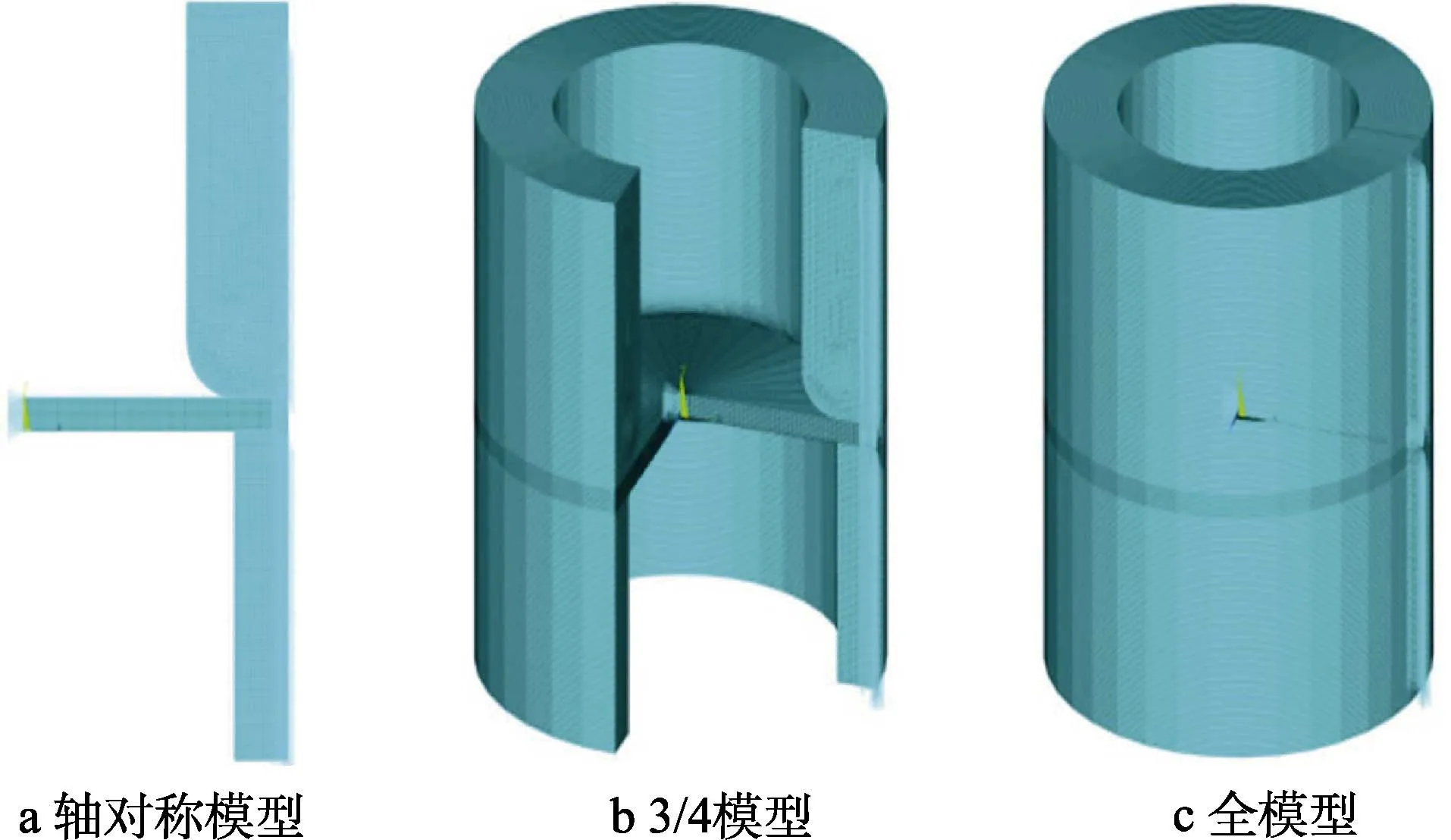

采用ANSYS 18.2对液压鼓胀试样开展有限元模拟,将单轴拉伸试验获得的材料拉伸应力-应变关系输入有限元软件,建立液压鼓胀试样有限元网格模型。如图6所示,模型直径为10 mm、厚度为0.5 mm。采用2D轴对称有限元网格模型对液压鼓胀试样进行数值模拟,试样网格采用轴对称Plane 182单元,单元共1625个,单元节点共1764个;液压鼓胀上模、下模均采用Target 169刚体单元,所有接触均为面面接触,摩擦系数取为0.1。

图6 液压鼓胀试样有限元网格模型Fig.6 Finite element model of a hydraulic bulging specimen:a) axisymmetric model; b) three quarters of the model; c) the overall model

2 理论公式

基于液压鼓胀微试样测试方法,获取材料单轴应力-应变关系,用于严苛条件下核承压设备局部力学性能的微创圆片力学性能测试。通过测量毫微尺寸小圆片试样液压鼓胀试验压力-中心挠度关系,以获取材料单轴应力-应变关系。液压鼓胀试验获取小圆片试样压力-中心挠度试验曲线(-)曲线,通过式(1)获取外力功-中心挠度曲线(-)曲线。

基于能量中值等效原理,-曲线可以通过幂律拟合得到:

式中:为材料弹性模量;—为模型常数,依次为1.1936、2.0489、6.0001×10、1.8967。为液压鼓胀圆片试样受压的圆形区域的直径;为试样厚度;*为特征能量;为挠度指数,可由试验获取的-试验数据回归得到。如此,便可获取材料屈服强度和应变硬化指数。

将和代入Hollomon方程:

式中:为材料弹性模量(20MND5材料取204 GPa);为应变强化指数;为应力强化系数;为应力;为应变;为屈服应力。通过上述方程,即可获取材料的单轴应力-应变关系。

3 结果与讨论

3.1 液压鼓胀试验

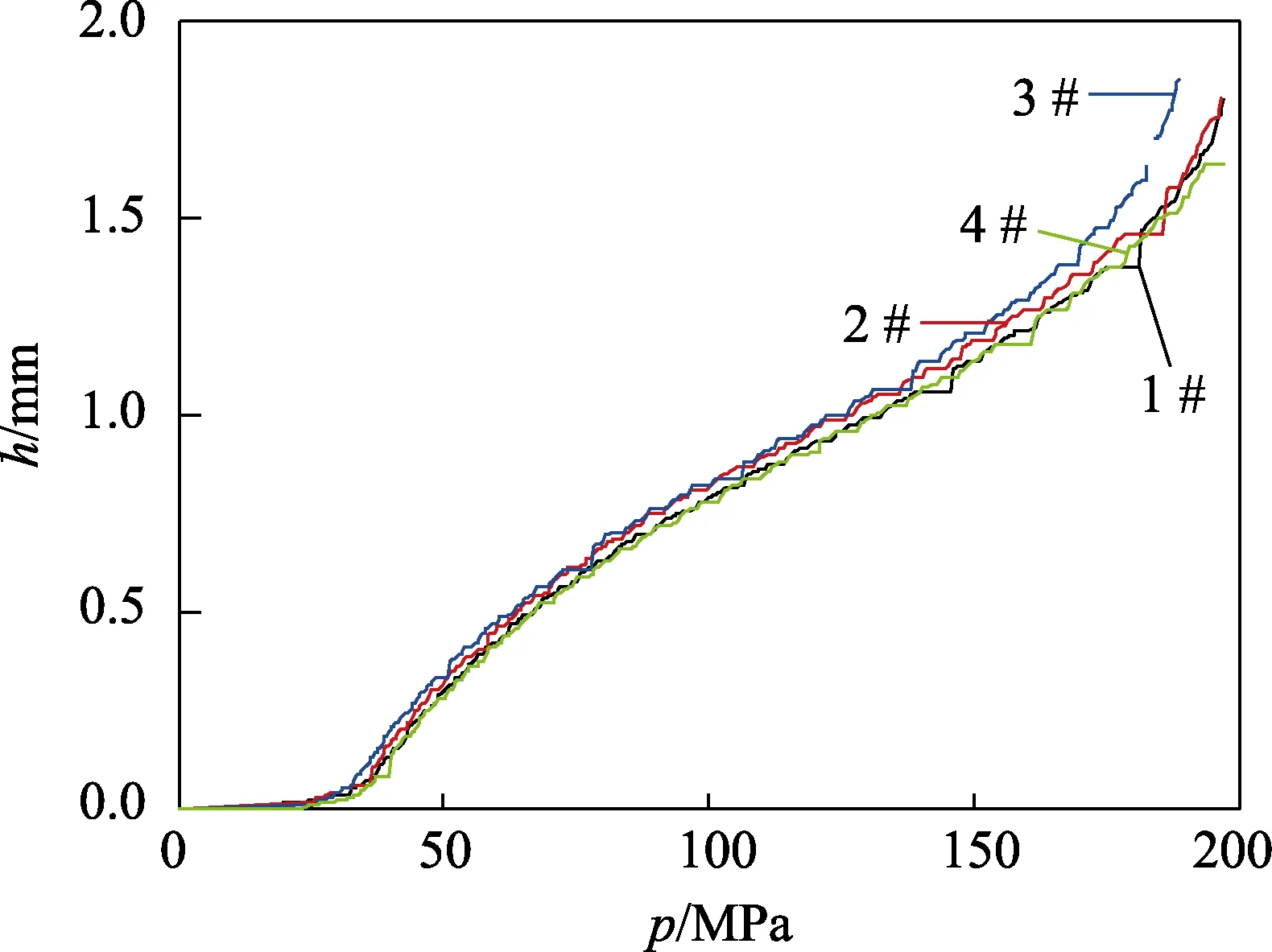

液压鼓胀试验是一种非标准试验,所需的试验装置必须定制或者进行开发。液压鼓胀试验装置主要目的是对液压鼓胀试样进行测试,获得微试样受外压的压力-中心挠度试验曲线(-)曲线装置。液压鼓胀试验装置包括高压油路、微试样夹具和测量与数据采集系统等。计算机同步采集压力传感器和非接触式位移传感器信号,测试获得试验过程中压力-中心挠度试验曲线(-)曲线。试样1#—4#的-曲线如图7所示。

图7 20MND5压力-位移曲线Fig.7 The p-h relations of 20MND5

3.2 有限元分析

依据图6所示的液压鼓胀微试样试验装置和试样尺寸,在ANSYS18.2商用软件中建立有限元仿真模型。对同一屈服强度、不同硬化指数,以及同一硬化指数、不同屈服强度的多种工况进行了有限元模拟,获取其对应的压力-试样中心挠度曲线,进而得到其外力功-中心挠度曲线(-)曲线。将曲线进行幂律拟合,得到特征能量和挠度指数,带入式(2)进行联立方程求解,即可获得材料或构件的力学性能参数与。借助式(3)的Hollomon本构关系模型,即可得到材料的应力-应变曲线。=400 MPa,应变强化指数得到的有限元输入本构关系与依据仿真压力反求得到的本构关系的对比结果如图8所示。从图8中可以看出,通过液压鼓胀理论获得的应力-应变曲线具有较高的精度,且实验操作和计算方法都比较简单,便于在实际工程中应用。

图8 20MND5单轴应力-应变关系曲线Fig.8 Uniaxial tension stress-strain curves of 20MND5

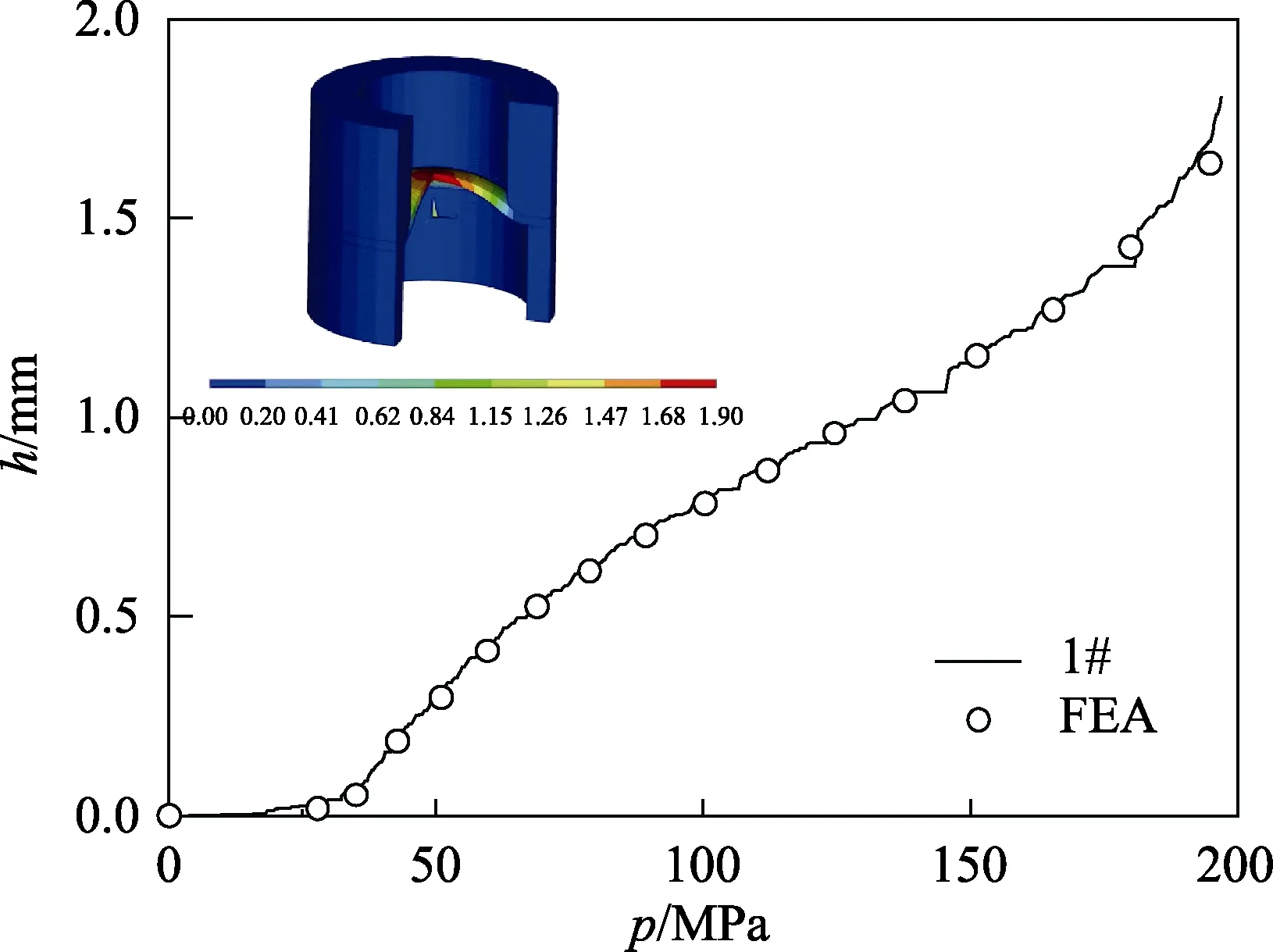

将液压鼓胀毫微测试理论获取的材料单轴拉伸力学性能作为有限元输入,进而模拟小圆片试样液压鼓胀加载的全过程,结果如图9所示。有限元分析获得的液压鼓胀加载压力-位移曲线与试验获得的压力-位移曲线基本吻合。进一步验证了该理论模型的精确性。

图9 试验与FEA获得20MND5压力-位移结果Fig.9 The p-h curves of 20MND5 obtained using FEA and experimental methods

4 结论

1)基于能量中值等效原理,提出了获取材料单轴拉伸力学性能的液压鼓胀毫微测试理论。

2)对同一屈服强度、不同硬化指数,以及同一硬化指数、不同屈服强度的多种工况进行了有限元模拟,获取其对应的压力-试样中心挠度曲线,反向验证了该理论的正确性。

3)将液压鼓胀毫微测试理论获取的材料单轴拉伸力学性能作为有限元输入,进而模拟小圆片试样液压鼓胀加载的全过程。结果表明,有限元分析获得的液压鼓胀加载压力-位移曲线与试验获得的压力-位移曲线基本吻合,进一步验证了该理论的精确性。

4)对试验获取的压力-中心挠度试验曲线进行了简单的分析计算,获取了材料单轴应力-应变关系曲线的材料参数,所得的结果精度较高。该方法无需进行大量试验,试验方法和试验原理相对简单,十分便于工程应用。