生瓷坯体热切工艺研究

2022-02-17闫文娥

闫文娥,高 峰

(中国电子科技集团公司第二研究所,山西 太原 030024)

在陶瓷封装工艺中,热切工艺是一个关键的工艺环节,等静压后的生瓷坯体切割成阵列产品,在生产过程中已证实该环节会出现严重影响组装工艺可靠性结果的问题,如:陶瓷封装制造钎焊工艺中的失效,存在于底棱边的热切缺陷主导的断裂会引起强度值的显著下降,下降达50~60 MPa[1],会对后续的钎焊组装工艺可靠性产生不利影响。

热切工艺是一种单一的外形加工工艺,依靠刀片在垂直方向力的作用下实现X向和Y向切割,无法实现复杂的多边形形状切割。从宏观角度观察,整个切割过程是运动轴和视觉的动作互联过程;从微观角度观察,切割过程是刀片与生瓷坯体的切入分离过程。宏观过程采用高精度的运动构件来满足定位精度,如采用直线电机实现工作台的直线运动,采用直驱电机实现工作台的旋转运动等。微观过程是设计与工艺紧密结合的过程,更是决定热切工序质量的关键,在产品生产中,衡量热切质量主要指标有2个,一个是热切后产品外形尺寸精度,是指热切后产品的外形尺寸一致性精度,即将生瓷坯体采用标记线对位,切割成产品,单个产品分别在X向和Y向外形尺寸的一致性精度;另一个是热切后产品形貌特征,这两方面是衡量热切质量的关键指标。

本文通过工艺试验数据与热切原理相结合得出影响热切质量的根本原因,并基于热切原理的基础,对不同的热切方法进行分析对比。

1 工艺实验

传统切割通常只用于生瓷坯体全切透式切割[2]。

(1)实验样品

层压后的生瓷坯体,厚度为4 mm,工作台和切刀的温度为70℃,切刀下降速度为200 mm/s,生瓷坯体底面贴黏性膜,坯体上阵列16个产品。切割深度设定为坯体切断、黏性膜不切断的方式。

(2)实验过程

将放在工作台上的工件负压吸附定位,工作台和刀片加热到恒定温度后,沿标记线位置将生瓷坯体阵列分离成16个单个元件,单个元件理论尺寸x为45.5 mm,y为45.5 mm。

(3)实验结果

获取单个元件的外形尺寸精度和形貌特征,如图1所示。

图1 产品阵列图

1.1 外形尺寸

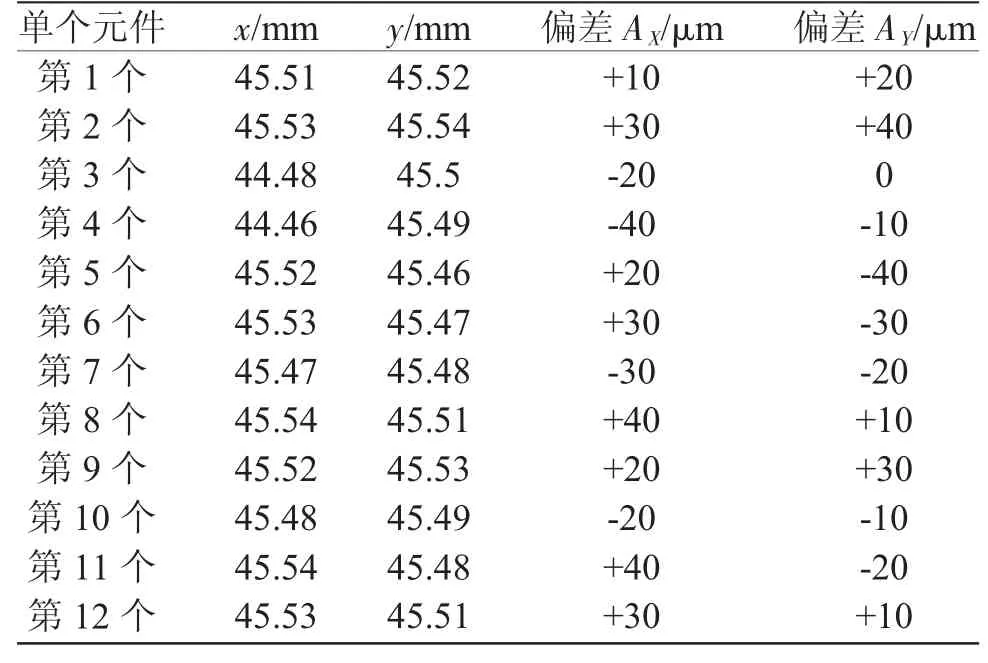

切割完成后,采用图像测量仪检测12个元件的外形尺寸,测量结果如表1所示。

表1 单个元件外形尺寸表

外形尺寸检测结果显示,产品的外形尺寸精度X方向精度为±40μm,Y方向精度为±40μm。

1.2 形貌特征

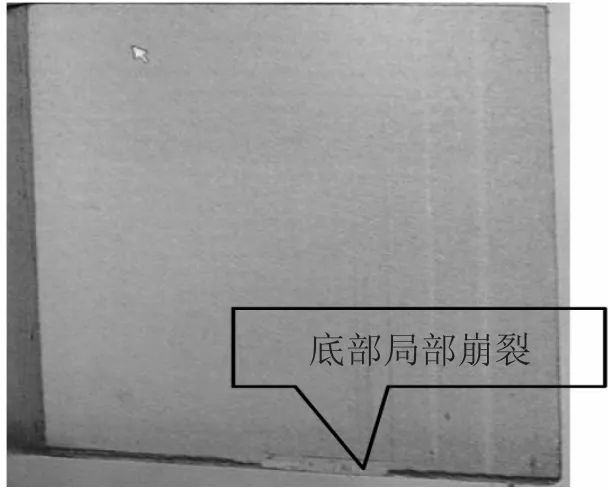

形貌特征是指热切后产品底面形貌特征和侧面形貌特征两个方面,在显微镜下观察到的侧面形貌特征为平行的层压界面痕迹和不规则分布的黑色污染痕迹,底面形貌特征为局部崩裂形状,如图2、图3所示。

图2 侧面形貌图

图3 底面形貌图

底面形貌特征表现为局部崩裂形状,烧结后观察,该崩裂状依然存在,且形态尺寸烧结前后相比具有高度的相似性,热切过程中产生的底面形貌缺陷不能在烧结过程中修补,具有缺陷的延续性,会导致烧结后产品强度降低,翘曲度增大。因此热切产生的底面形貌属于热切缺陷。

在新的文化环境下,现代工笔画艺术存在不同的探索与表现形式。一方面,以展现工笔绘画的色彩空间与图式语言来扩大传统工笔艺术的感染力与表现力,当代工笔绘画艺术家对工笔画艺术及其生存环境进行了积极的探索与开拓,将工笔绘画置于广大的时空之中,给观者以丰富的联想与参照,并赋予其审美情趣和视觉方式的某种现代特征;另一方面,许多抽象的、装饰性的作品通过高度的提炼、概括以及适当地夸张、变形,恰当地传达了现代人的审美趣味,具有独特之性,发展了传统工笔绘画艺术的装饰美。细观罗春辉的作品,我们会明显感知,他是综合上述两种表现形式并形成有自己风格的艺术家。

侧面形貌特征表现之一是平行的层压界面痕迹,这是形成生瓷坯体后的本体特征,在层压面之间未出现分层现象的前提下,该形貌特征为正常的形貌,在烧结后会消失;侧面形貌特征表现之二是不规则分布的黑色污染痕迹,黑色是印刷导体浆料的颜色,出现的不规则分布现象产生的原因是刀片在切割过程中,生瓷坯体的浆料颗粒附着在刀片表面上造成的,可在切割过程中进行一定频率的刀片清洁,经过生产过程试验和实践,该方法可解决该问题。因此热切产生的侧面形貌不属于热切缺陷。

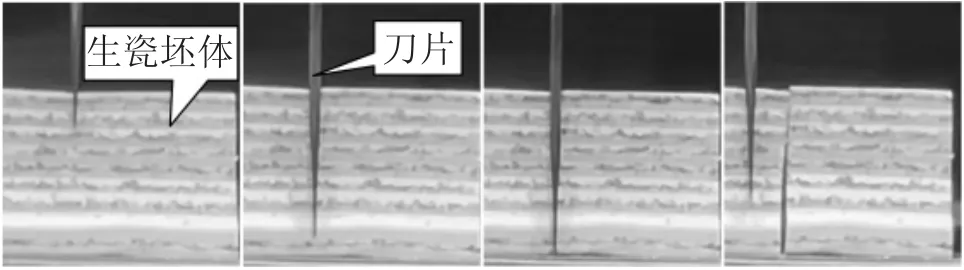

1.3 缺陷形成原因

热切过程中,切刀在高速冲击力作用下,切入生瓷坯体,刀片高速下降过程中,刀刃与侧面之间的摩擦会使陶瓷坯体颗粒产生剥离,形成热切侧面。刀片的运动是往复的加减速运动过程,刀片加速下降,以恒定速度切割,到达最低位置刀片速度为零,再加速上升,高速往复进行切割动作。刀片在到达底面时,已经进入减速阶段,速度的下降导致了冲击力下降,生瓷坯体在切割过程中逐渐被剥离并且向下延展,使得刀刃到达底面之前,底面坯体颗粒已提前剥离,底面棱边不是被刀刃切断,而是坯体颗粒提前剥离形成。由于底面的坯体颗粒微观分布密度和分布状态不同,导致底面上形成局部崩裂状的形貌特征。

从工艺试验过程和热切微观过程可以看出,热切后和烧结后热切缺陷的高度相似性揭示了热切缺陷的形成原因,即:刀片在到达底面时的速度下降导致了冲击力下降,造成底面坯体颗粒的提前剥离所致。因此热切缺陷的形成是热切微观过程存在的特性,也是热切原理的固有特性。

基于实验与分析,可以得出刀片深度的切入分离是造成热切缺陷的根本原因,只有降低刀片切入分离的深度,才能减弱造成的崩裂,才能解决热切后的尺寸精度问题和热切缺陷问题。因此,根据热切的微观过程,从改变热切方法的角度来寻求解决该问题的方法。

2 热切方法

目前根据陶瓷组装工艺不同将热切工艺分为2种,即全切工艺和半切工艺。全切工艺是将等静压完成的生瓷坯体,根据阵列图形尺寸切断成相应尺寸的产品;半切工艺是将等静压完成的生瓷坯体,根据阵列图形尺寸切成连片的规则板状,仍是微连接的板状坯体。产品状态如图4、图5所示。

图4 全切产品状态示意图

图5 半切产品状态示意图

2.1 全切工艺

2.1.1 全切工作过程

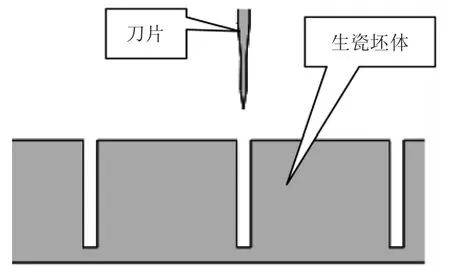

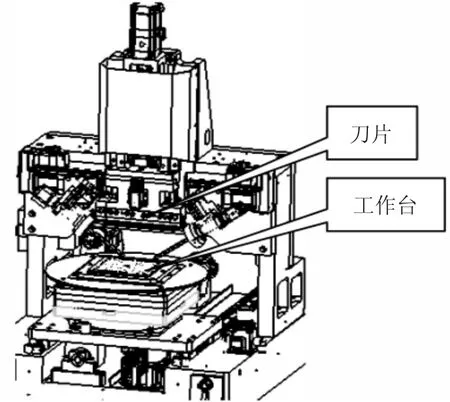

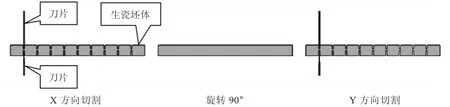

生瓷坯体放置于工作台上,生瓷坯体和刀片加热到一定温度后,控制系统自动检测料片的厚度,设定切割深度,采用MARK线或者MARK孔自动对位,刀片升降实现X方向切割,工作台水平方向旋转90°,刀片升降实现Y方向切割。切割过程如图6所示。主体结构如图7所示。

图6 全切过程示意图

图7 全切主体结构图

2.1.2 全切外形尺寸精度控制方法

2.1.3 全切微观原理分析

全切工艺适合于厚度较薄的生瓷坯体,在切割过程中刀片切入深度较小,减弱了坯体颗粒的提前剥离程度,外形尺寸精度较高,崩裂程度较小。反之,该切割方式不适合厚度较厚的生瓷坯体,形成的崩裂程度较大。因此全切工艺的缺陷为底面局部崩裂缺陷。

2.2 半切工艺

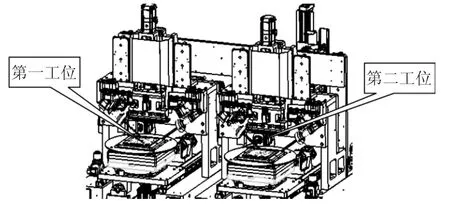

2.2.1 半切工作过程

主体结构由两个工位组成。料片放置于第一工位的工作台上,加热到一定温度后,控制系统自动检测料片的厚度,自动计算出切割深度,CCD自动对位,刀体运动开始切割,工作台水平方向旋转90°,刀体运动自动对位切割,正面热切完成;工作台沿Y向运动至后方,翻转平台吸附坯体,沿平行于Y轴的旋转轴旋转180°,X方向模组的吸附台从翻转台上吸附坯体,模组将坯体从第一工位运至第二工位,第二工位工作台沿Y轴至后方,坯体被放置于第二工位的工作台上,CCD自动对位,刀体运动开始切割,工作台水平方向旋转90°,刀体运动自动对位切割,反面热切完成。切割过程如图8所示,主体结构如图9所示。

图8 半切过程示意图

图9 半切主体结构图

2.2.2 半切外形尺寸精度的控制方法

半切运动过程精度控制和工艺过程控制两个方面,运动过程精度控制:单工位运动主体机构与全切主体运动机构相似。工艺过程控制:与全切工艺控制相似,另外需要对反面切割标记线位置补偿,正面切割过程中生瓷坯体被挤压,上下表面的标记线产生偏移所致。

2.2.3 半切微观原理分析

半切工艺底面局部崩裂状缺陷未出现,侧面不平整缺陷成为主要热切缺陷。由于切割深度的减小,在切割过程中刀刃对坯体的挤压程度减小,崩裂缺陷减弱;由于上表面在切割过程中,标记线随坯体被刀片挤压,标记线位置与理论位置产生微观偏移,随着上表面切割刀数的增加,偏移量逐渐增大,在切割下表面时,上下表面的标记线不在同一位置,导致上下表面两次切割形成的平面会出现两个切面,从而存在侧面不平整缺陷。

两种热切工艺对比发现,热切后产品外形尺寸精度,半切工艺比全切工艺精度高;热切形貌缺陷,半切工艺热切缺陷为侧面不平整,全切工艺为底面局部崩裂状缺陷。两种热切工艺都存在热切后的质量问题,为解决热切质量问题,提出了一种新的双面同步半切工艺。

2.3 双面同步半切工艺

2.3.1 同步半切工作过程

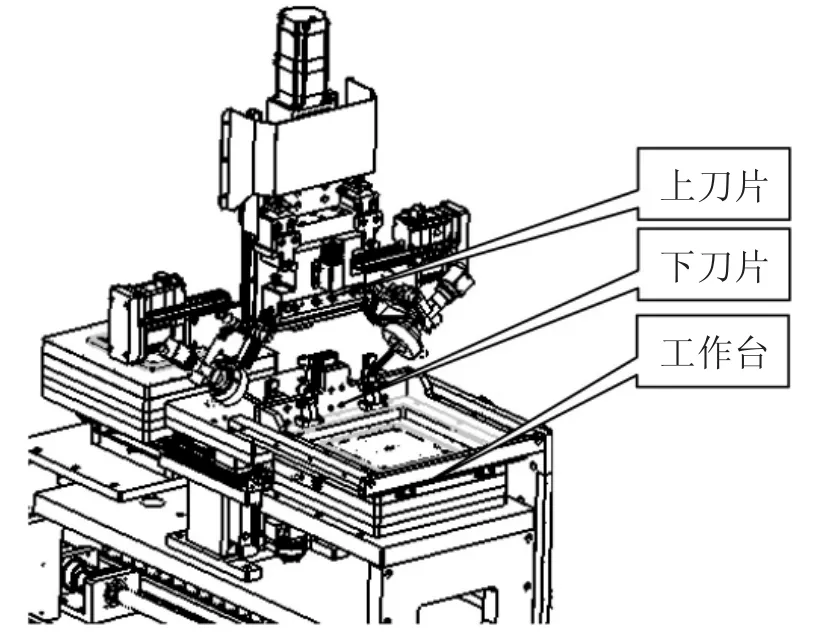

将生瓷坯体贴至金属框上,将其放置于工作台上,加热到一定温度后,吸盘将金属框运至切割工位,控制系统自动检测料片的厚度,自动计算出切割深度,CCD自动对位,上刀和下刀运动开始切割,0°方向切割完成后,吸盘吸附金属框将其传输到旋转工位,旋转台将金属框水平方向旋转90°,上刀和下刀运动自动对位完成90°方向切割,切割完成后吸盘将金属框传输到工作台上。切割过程如图10所示。其主体结构如图11所示。

图10 双面同步半切过程示意图

图11 双面同步半切主体图

2.3.2 同步半切外形尺寸精度控制方法

外形尺寸精度控制包括运动过程精度控制和工艺过程控制两个方面。同步半切机构的主体结构运动包括吸盘的θ向旋转运动和Y向运动、旋转台的旋转运动、上刀的Z向运动、下刀的Z向运动和CCD的X向运动和视觉系统。吸盘的Y向运动、上刀的Z向运动、下刀的Z向运动和CCD的X向运动采用旋转型伺服电机驱动滚珠丝杠,直线导轨作为导向的机构,保证直线运动的位置精度,吸盘的θ向旋转运动采用直驱型伺服电机驱动,保证旋转的位置精度;视觉系统采集图像、识别计算并返回数据,运动控制系统接收到位移数据后驱动吸盘完成定位。

2.3.3 同步半切工艺过程控制

除刀片和工作台面加热外,生瓷坯体需要贴附在金属框上完成切割过程。

从双面同步半切工艺原理分析发现,由于上下刀片同时切割,标记线采用上表面标记线对位,解决了双面分步半切正反切割面重合度出现偏差的问题,避免了双面分步半切存在侧面不平整缺陷的出现;由于切割深度的减小,减弱了坯体颗粒的提前剥离程度,崩裂程度减弱,避免了全切工艺存在的底面局部崩裂状缺陷的出现;采用上表面标记线一次对位切割,更加有效提高了热切后的外形尺寸精度。

3 结 论

(1)热切后产品的外形尺寸精度指标,双面分步半切工艺优于全切工艺,双面同步半切工艺优于双面分步半切工艺。

(2)热切后产品的形貌缺陷指标,全切工艺出现底面局部崩裂状缺陷,双面分步半切工艺出现侧面不平整缺陷,双面同步半切工艺不会这两种缺陷。

陶瓷封装的热切工序在试生产和批量生产中,主要应用全切工艺和双面分步半切工艺,双面同步半切工艺在国内尚未得到应用,其工艺数据还需要不断在实践中摸索。