碱-表面活性剂乳化稠油降黏影响因素研究

2022-02-17邓金玭李华斌廖建军刘思思

邓金玭,李华斌,2,廖建军,何 刚,刘思思,张 肖

(1.成都理工大学能源学院,四川 成都 610059;2.成都理工大学油气藏地质及开发工程国家重点实验室,四川 成都 610059)

我国稠油储量在全世界位于前列[1-4],随着我国石油的不断开采,优质且易于采出的原油逐渐减少,为保证我国工业的高速发展,我国的稠油开发难题亟待解决[5]。鲁克沁稠油储量丰富,但开采难度较大,在80 ℃地层温度下稠油黏度高达286 mPa·s,在综合考虑到鲁克沁的地理环境下,采用化学降黏方法来开采稠油更为合适。化学降黏方法有多种[6-7],结合鲁克沁油藏流体性质和降黏方法实验,最终选择以碱-表面活性剂乳化降黏为主的降黏方法。

表面活性剂能明显降低油水界面张力,减小油滴的流动阻力,从而使稠油乳状液的流动能力增强[8-13],驱油效率提高。但单独使用表面活性剂存在吸附损失较为严重、表面活性剂用量大、成本高等缺点。另一方面,碱能够中和稠油中的有机酸,反应可能生成一些表面活性物质降低油水界面张力,但由于原油性质的差异,也可能存在着结垢和黏性指标等原因的影响,使得驱油效率不好,因此只使用碱改变稠油乳状液流变性的局限性较大[13-14]。碱/表面活性剂二元复合体系能够相互弥补不足,二者同时使用具有协同作用[15-16]。

对此进行了碱-表面活性剂对鲁克沁稠油乳状液黏度影响因素的研究,探究了在清水和高矿化度地层水中表面活性剂、碱质量浓度及剪切时间对鲁克沁稠油乳状液黏度的影响,同时对其降黏机理进行了简单的探究,其研究目的是确定最佳碱-表面活性剂用量,为稠油的降黏开采提供一套可行性方案,对指导鲁克沁稠油的现场开发具有实际应用价值。

1 实验部分

1.1 材料和仪器

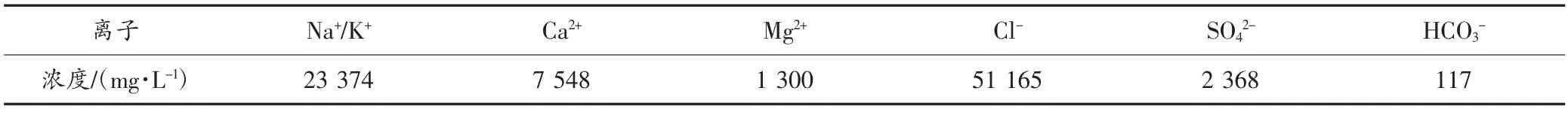

地层温度为80 ℃时的鲁克沁玉东X 区块稠油(稠油黏度高达286 mPa·s,稠油密度为0.975 3 g/cm3);鲁克沁玉东X 区地层水(表1),矿化度86 072 mg/L;有效含量为30%的阴离子型表面活性剂XHY-6,成都华阳兴华化工有限公司;Na2CO3,成都科龙化工试剂厂。

表1 鲁克沁地层水离子组成

实验仪器:HAAKE MARS Ⅲ模块化高级旋转流变仪,德国HAAKE 公司;恒温箱,江苏海安石油科研仪器有限公司;分析天平,常州称重设备系统有限责任公司;数显恒温磁力搅拌器,上海力辰邦西仪器科技有限公司;HH-2 数显恒温水浴,金坛市华峰仪器有限公司;耐高温广口瓶,玻璃棒,烧杯,量筒等,蜀龙玻璃仪器厂。

1.2 实验方法

1.2.1 稠油乳状液配制 先将待用实验稠油、碱和表面活性剂溶液按油水体积比例1∶9~9∶1 设置9 种不同比例放入80 ℃水浴锅保温30 min,然后将稠油与碱、表面活性剂溶液按照不同油水比加入广口瓶,并放置在恒温磁力搅拌器中,设置操作温度为80 ℃,转速为600 r/min,搅拌1 h。

1.2.2 黏度测试 使用HAAKE 流变仪测量原油及油水乳状液的表观黏度1 min,设置实验温度为80 ℃,剪切速率为7.34 s-1,转子型号为Z41,测量筒型号为Z43,待乳状液搅拌均匀后立即进行表观黏度测量,得到不同表面活性剂和不同碱浓度下乳状液的黏度以及不同油水比下乳状液的黏度。

2 结果与讨论

2.1 表面活性剂浓度对稠油乳状液黏度的影响

稠油的黏度与胶质、沥青质的质量分数密切相关。通常稠油含胶质、沥青质越多,其密度越大,黏度越高,胶质分子和沥青质分子中可能含有羟基、胺基、羧基、羰基等基团,能够使得胶质分子之间、沥青质分子之间及二者之间形成强烈的氢键,从而形成重叠堆砌的巨型分子聚集体,导致原油黏度升高[5]。

表面活性剂改变稠油流动能力降低其黏度的机理主要有两个方面:一方面,表面活性剂能够改变稠油油水固的润湿性,使得“油包水”转化为“水包油”,表面活性剂有亲水基和憎水基,表面活性剂分子能够有规律的排列在油水界面上,降低油水界面张力,增加其流动性[17];另一方面,表面活性剂分子上带有能形成强烈氢键的基团,由于表面活性剂相对分子质量小,能够渗透、分散进入胶质和沥青质分子聚集体之间,破坏胶质分子之间、沥青质分子之间及二者之间的氢键,使得胶质和沥青质与表面活性剂分子形成小的聚集体,从而部分拆开平面重叠堆砌的胶质沥青质分子聚集体,形成体积更小的无规则胶质沥青质聚集体,使得胶质沥青质分子聚集体结构变得松散,聚集体体积减小,从而使得稠油乳状液流动能力变好,黏度降低。

在80 ℃的实验温度和油水比为(2∶8)条件下,用鲁克沁玉东X 区块地层水和清水分别配制浓度为500 mg/L、1 000 mg/L、2 000 mg/L、5 000 mg/L、10 000 mg/L 的表面活性剂溶液与稠油乳化形成的乳状液测得的黏度(图1)。

图1 表面活性剂浓度对稠油乳状液黏度的影响

从图1 可以看出,表面活性剂浓度为1 000 mg/L时,稠油乳状液黏度为62 mPa·s,此时稠油乳状液黏度值最低。当表面活性剂浓度为500 mg/L 时,表面活性剂分子浓度太低,界面处吸附的少量表面活性剂分子不足以使得油水界面张力降低到较低值,稠油乳状液流动性较差,同时低浓度的表面活性剂分子破坏胶质沥青质分子聚集体结构的能力较弱,所以稠油乳状液黏度降低不明显。表面活性剂浓度为1 000~10 000 mg/L 时,随着表面活性剂浓度增大,稠油乳状液黏度增大,其原因在于油水界面会紧密排列更多的表面活性剂分子,油水界面膜机械强度增大,剪切阻力随之增大,稠油乳状液黏度升高。

同时在相同表面活性剂浓度下,低矿化度溶液中的稠油乳状液黏度相较于高矿化度溶液的稠油乳状液黏度更高,在电荷屏蔽机制的影响下,高矿化度溶液中正负电荷总量较多,电荷屏蔽效应会影响溶液中长链分子的缠结,减小长链分子的水力半径,低的水力半径意味着有更低的黏度,同时使得长链分子缠结程度减小,稠油乳状液黏度相对更低[18]。

2.2 油水比对稠油乳状液黏度的影响

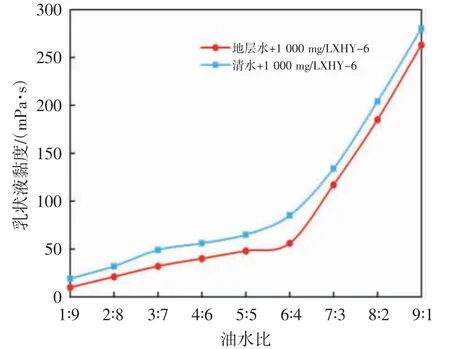

在实验温度80 ℃和表面活性剂浓度为1 000 mg/L条件下,进行了油水比1∶9~9∶1 的乳状液黏度测定,油水比对乳状液黏度的影响见图2。

图2 油水比对稠油乳状液黏度的影响

由图2 可知,随着油水比增大,乳状液黏度增大。油水比为6∶4 左右时,乳状液黏度出现明显差异,油水比小于6∶4 时,随着油水比增加,黏度增幅缓慢,乳液类型主要为水包油(O/W),黏度主要取决于外相(水)的黏度;油水比大于6∶4 时,乳液黏度迅速上升,乳液类型主要为油包水(W/O),此时油相成为连续相,水分散在油中,乳状液黏度主要取决于油的黏度。溶液矿化度对油水比和乳状液黏度的变化规律基本没有影响[19-20]。

实际开发时要求所形成的乳状液只要达到流动时分散就够了,要求加水量不能太小,太小形不成连续相为水的乳状液,稠油分散效果会变差;但加水量也不能太大,太大后处理麻烦、成本高、现场产油量将减少。综合考虑,对鲁克沁稠油的油水比控制在(2∶8)~(6∶4)比较合适。

2.3 Na2CO3 浓度对稠油乳状液黏度的影响

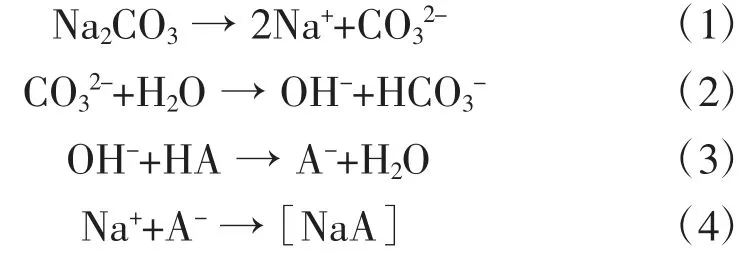

Na2CO3改变稠油流动能力的机理主要是通过自身水解反应生成OH-改变地层水的pH 值,使得稠油中的环烷酸、沥青酸等石油酸与之发生化学反应,同时可能会产生一些具有表面活性的石油酸盐[21],同时使得胶质沥青质分子带上负电荷,使得聚集体在分子电荷排斥的作用下分散,还可以破坏掉有机酸中一些由羧基所形成的氢键,增强表面活性剂分子的氢键从聚集体中争夺胶质沥青质分子的能力,从而降低稠油乳状液黏度[22]。除此之外这些石油酸盐也有助于降低界面张力(IFT),IFT 的降低有助于提高表面活性剂的乳化能力[23-24]。并且在加入碱之后,碱可以将吸附机制从多层吸附改变为单层吸附,这将减少表面活性剂被多孔介质的吸附,碱的另一个作用是降低表面的正电荷,从而减少表面活性剂分子被正电荷吸引或吸附[25-26]。Na2CO3与稠油中的有机酸发生的反应如下[27]:

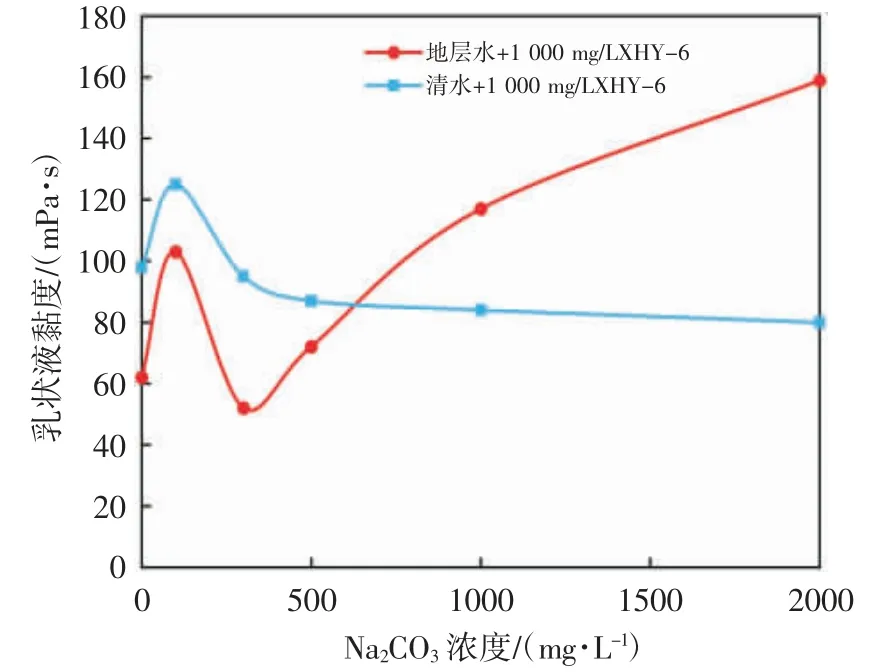

在上述最佳浓度为1 000 mg/L 的表面活性剂溶液中加入不同浓度的Na2CO3混合溶液,在不同浓度的Na2CO3和表面活性剂的混合溶液与稠油混合搅拌后在地层温度条件下反应3 d(放置恒温箱中),稠油乳状液黏度随Na2CO3浓度的变化见图3。可以看出Na2CO3与表面活性剂在稠油降黏中起协同作用。

图3 Na2CO3 浓度对稠油乳状液黏度的影响

从图3 可以看出,地层水配制的混合溶液在不加Na2CO3时的稠油乳状液黏度为82 mPa·s,在Na2CO3浓度为300 mg/L 时,稠油乳状液黏度为52 mPa·s,此时稠油乳状液黏度降至最低,这也说明适量的Na2CO3和表面活性剂在稠油降黏中起协同作用。

Na2CO3浓度为100 mg/L 时,稠油乳状液黏度相比不加Na2CO3时不降反升,是因为Na2CO3浓度较低,与稠油中的有机酸发生(1)~(3)的反应,产生的羧酸根离子会占据油水界面膜上位置,破坏界面膜稳定状态,使得界面张力升高,从而导致稠油乳状液黏度升高。在Na2CO3浓度为300 mg/L 时,稠油中的羧酸几乎完全与碱反应生成可电离的羧酸盐,使得油滴表面的负电荷密度达到最大,此时整个体系的稳定性最佳,此时Na2CO3与表面活性剂的协同作用最佳。随着Na2CO3浓度继续增大,体系中的负电荷增加,界面膜稳定性变差,促使小液滴聚并成大液滴[28]。使得剪切阻力变大,从而稠油乳状液黏度升高。

用清水配制的混合溶液,当Na2CO3浓度在0~500 mg/L 时,黏度变化规律与上述大致相同,Na2CO3浓度大于500 mg/L 时,稠油乳状液黏度降低平缓,由于Na2CO3只能与部分有机酸发生反应,碱-表面活性剂协同作用达到最大。高矿化度的地层水对碱的降黏效果有一定影响,考虑到现场实际应用,高浓度的碱溶液容易引起储层敏感性,导致储层中产生沉淀堵塞流动通道,对施工仪器和管柱都有腐蚀作用。选择300 mg/L浓度的Na2CO3和1 000 mg/L 浓度的表面活性剂溶液,对鲁克沁稠油降黏开采有很好的效果。

2.4 剪切时间对稠油乳状液黏度的影响

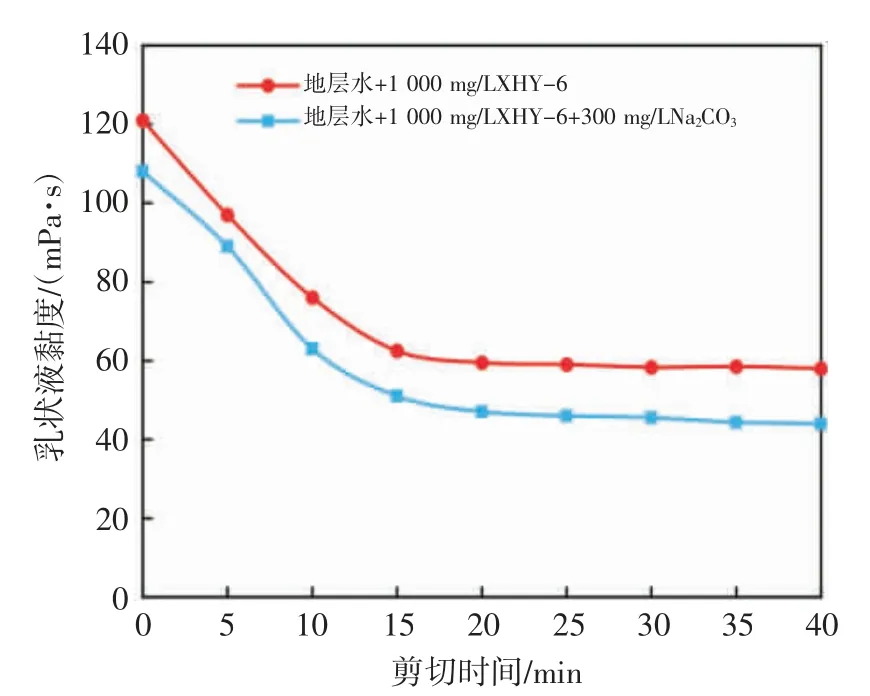

为探究剪切时间与稠油乳状液黏度的关系,选用了前面最佳浓度为1 000 mg/L 的表面活性剂溶液和最佳浓度为1 000 mg/L 的表面活性剂+最佳Na2CO3浓度为300 mg/L 的混合溶液分别配制乳状液,在40 min的剪切时间下,稠油乳状液黏度的变化情况见图4。

从图4 可以看出,在一开始时,1 000 mg/L 的表面活性剂溶液的稠油乳状液黏度为121 mPa·s,1 000 mg/L的表面活性剂溶液+浓度为300 mg/L Na2CO3溶液的稠油乳状液黏度为108 mPa·s,在未剪切时,稠油的降黏率已经大于57.7%。在剪切开始前10 min,稠油乳状液黏度迅速下降至50 mPa·s 左右,在剪切15 min 后,稠油乳状液黏度下降极其缓慢,可认为稠油乳状液黏度已降至最低值(44 mPa·s),稠油的降黏率已经达到85%。从剪切时间15 min 至40 min 这段时间里,稠油乳状液性质已类似于牛顿流体,黏度趋于稳定。

图4 剪切时间对稠油乳状液黏度的影响

3 结论

(1)表面活性剂浓度存在最佳值1 000 mg/L,在此表面活性剂浓度下,能对胶质沥青质聚集体起到足够的分散作用,使得稠油乳状液黏度极大降低。

(2)随着油水比增大,稠油乳状液黏度增大。综合考虑现场应用条件,对鲁克沁稠油的油水比在(2∶8)~(6∶4)比较合适,使用范围较广。

(3)碱能有效的降低稠油乳状液黏度,合适的碱浓度与表面活性剂在稠油降黏中起协同作用,在浓度为300 mg/L Na2CO3条件下,既能有效的减少表面活性剂的表面吸附,也能保证表面活性剂在油水界面的稳定性,从而使得稠油乳状液黏度极大降低。

(4)在长时间的剪切下,稠油乳状液黏度会在一定剪切时间后达到平衡值不再大幅度变化,此时稠油乳状液的性质类似于牛顿流体,黏度值趋于稳定。最终,浓度1 000 mg/L 的表面活性剂溶液的稠油乳状液黏度为58 mPa·s,浓度1 000 mg/L 的表面活性剂+浓度为300 mg/L Na2CO3的稠油乳状液黏度为44 mPa·s,降黏率达到了85%。