禾草沟一号煤矿综采工作面直线度矫直系统设计

2022-02-17贺炳伟

贺炳伟

(延安车村煤业(集团)有限责任公司,陕西 延安 717300)

0 引言

《延安能源化工集团关于加快推进绿色智能化矿山建设的指导意见》中选择子长矿区禾草沟煤业开展示范项目建设,实现煤矿全面智能化。要求以保障职工安全、减轻职工劳动强度、危险区域少人(无人)为导向[1],运用工业互联网、数字孪生、人工智能、低时延高带宽网络等技术[2],突破薄(极薄)煤层智能采掘、井下智能车联网等技术瓶颈,实现煤矿重要场所、危险岗位安全智能。

这无疑对井下综采工作面的自动化程度又提出了更高要求。因此需要将采煤机控制系统、支架电液控制系统、工作面运输控制系统、三机通信控制系统、泵站控制系统及供电系统有机结合,实现对综采工作面设备的协调管理与集中控制[3]。

1 工作面直线度矫直系统

综采工作面连续推进实时检测控制技术包括自动化操作连续推进运动过程中设备的直线度实时检测、控制技术研究及装置研制[4]。若要实现井下工作面综采装备的连续推进,需要工作面上的刮板运输机、电控液压支架等设备的倾斜长度方向上始终处于直线状态,以确保这些设备排列整齐,不会因弯曲度过大导致设备损坏[5-6],进而保证采煤机的割煤效果和刮板运输机的使用寿命,为工作面的连续推进做好准备。然而,电液控支架的步距会不可避免的存在累积误差造成工作面出现弯曲,导致煤炭开采自动化过程不能连续推进[7]。因此综采工作面直线度矫直系统是实现煤矿智能化无人化开采的必由之路[8]。

在综采工作面的生产过程中,若要保证工作面的直线度,一般有3种方法:通过在液压支架上安装找直传感器,可以实现工作面液压支架的实时自动找直;可以在采煤机上安装陀螺仪,自动描绘出采煤机的运行轨迹;在综采工作面上安装摄像头,并在液压支架或刮板运输机上设定标识,通过视频图像识别的方式进行工作面姿态智能控制[9]。

1.1 工作面综采设备情况

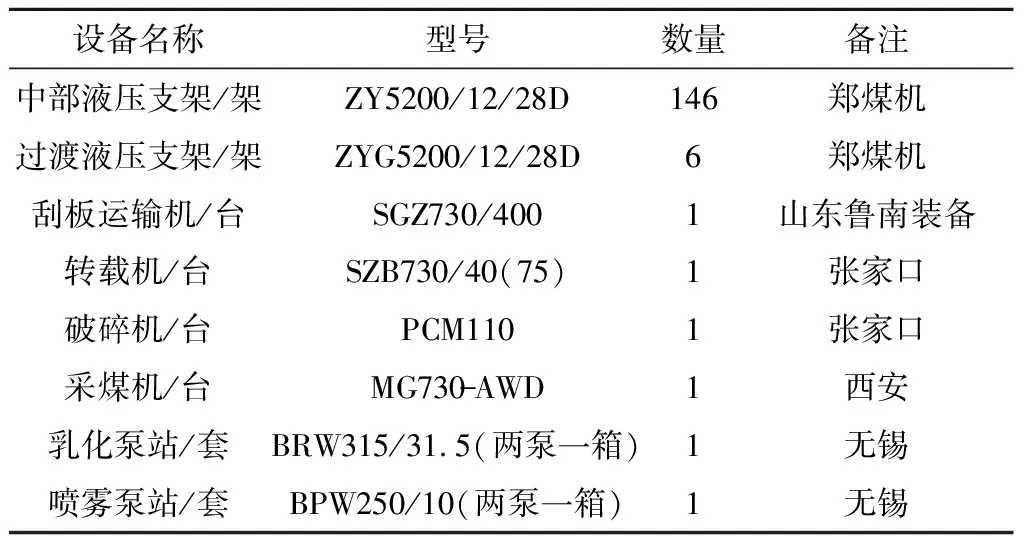

禾草沟一号煤矿井下设备众多,与综采密切相关的设备见表1。

表1 工作面综采设备Table 1 Fully mechanized mining equipment in working face

液压支架电控系统配置包含控制器,传感器(压力传感器、行程传感器、采高传感器),电源箱,隔离耦合器,主阀,井下主机,交换机及其附属备件等设备。其中需要说明的是:

每架安装1个控制器,安装在底座上四连杆之前,控制器由安装架进行防护。控制器通过人机界面接受操作人员控制指令,执行目标支架所选定的液压动作,或接收传感器所测量到的数据,比对相应设定值,依据控制器内部应用程序发出控制指令,执行目标支架相应的液压动作。控制器显示界面、操作目录和参数列表采用中文显示。常用单动作和组合动作,在控制器键盘上采用快捷键。控制器输入电压不低于11.5VDC,控制器防护等级为IP68,严禁使用高压水直接冲洗控制器。

每架安装2个压力传感器,安装在立柱单向锁上及护帮双向锁上。压力传感器测量立柱下腔压力,监测支架对顶板的支护效果。压力传感器应该垂直由下向上接入到立柱单向锁,禁止反接。

每架安装1个行程传感器,行程传感器的行程杆安装在推移油缸推移杆内。通过行程传感器测量推移油缸推移杆的行程,来确定液压支架和运输机的位置。

每架安装1个采高传感器,采高传感器一端安装在顶梁上,和信号中继器相连,一端固定在底座,通过电缆和控制器相连。采高传感器测量液压支架绝对高度,可以测量煤壁高度。

1.2 基于惯性导航的直线度矫直系统方案设计

惯性导航系统以牛顿力学定律为基础,通过测量载体在惯性参考系的加速度,将它对时间进行积分后变换到导航坐标系中,得到测量载体在导航坐标系中的位置、偏航角和速度等信息[10]。

在禾草沟一号煤矿综采工作面直线度矫直系统中,惯性导航主要由无线接发基站以及惯性导航模块组成,惯性导航模块无线发射基站安置在采煤机机身上,在根据工作面长度均匀布置3台无线接收基站,以便全方位通过高精度陀螺仪设备实现工作面直线度控制检测目的。同时将检测到的刮板运输机实际曲线通过数据传输通道传输给控制平台,并由控制平台进行协调控制,将需调整数据发送给液压支架电液控制系统,由电液控制系统对刮板运输机进行控制,以便调整工作面的直线度。

工作面找直系统装置如图1所示。

图1 装置示意Fig.1 Device diagram

系统的主要配置为:光纤惯性导航仪1台,无线基站3台,矿用隔爆兼本安型直流稳压电源3个,传输光缆1套,连接电缆1套。

2 关键技术实现

2.1 液压支架的遥控监测

2.1.1 无线遥控

井下采用PM32/RC/B型遥控器对液压支架无线遥控,该遥控器采用2.56 GHz特高频RFID通信技术与控制器之间进行双向数据传输。基于安全原因被无线遥控液压支架/设备应该在操作者的视线范围之内,因此对无线遥控器从技术上进行了限制,即在以操作者为基点,可以操控左右各10架,操作范围是左右各 17.5 m。

2.1.2 支架采高监测

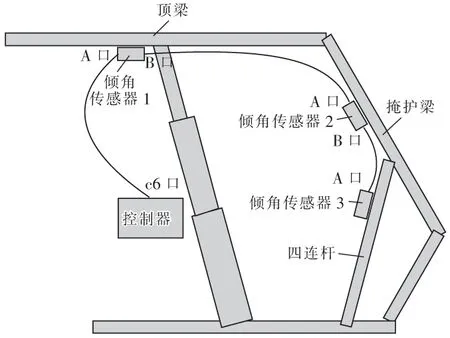

采高传感器在测量工作面高度时,可以生成工作面高度分布曲线及工作面高度和压力关联分布曲线[11]。液压支架可以自适应控制,其精确控制降柱可达5 cm。所能采集的参数如图2所示。

图2 采高传感器参数示意Fig.2 Parameters of mining height sensor

采高传感器可以测量支架的煤壁高度、立柱高度以及掩护梁高度,同时还可测量支架的3个角度,即顶梁水平夹角α,顶梁垂直夹角β,顶梁底座夹角,如图3所示。

图3 支架姿态Fig.3 Attitude of support

除此之外,采高传感器还可以用来保护平衡油缸,即保证顶梁和顶板平行,如图4所示。

图4 平衡油缸示意Fig.4 Counterbalance cylinder

2.2 采煤机的精确定位

2.2.1 系统组成及安装

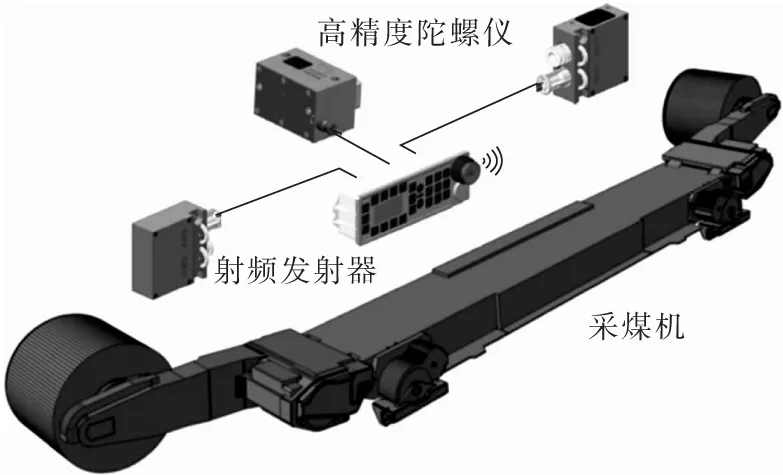

系统组成:射频无线发射器(具有特高频和双向通信)、高精陀螺仪。系统在工作面布置如图5所示。

图5 工作面布置Fig.5 Layout of working face

安装:①在采煤机机身中部(机身外)安装射频发射装置,采用安装架和防护盖防护,安装架和采煤机采用螺栓连接。须安装在采煤机上沿板下方或具有垂直防护的位置,以防砸落。采煤机预留合理且安全的安装位置,由采煤机提供本安型12VDC,700 mA电源接口。②在采煤机机身中部安装1个高精度陀螺仪,与射频发射装置相连。射频发射装置具备无线传输功能,能将高精度陀螺仪传感器获取到的采煤机行走状态数据传输至综采面智能控制系统。智能控制系统分析后得出采煤机割煤曲线和运输机全长度位置曲线。③采煤机精确定位采用特高频射频信号测量,通过推移行程数据、采煤机自身编码器和惯性导航对数据同时进行校准,系统生成刮板运输机位置曲线。④液压支架执行工控平台生成的刮板运输机位置曲线,通过精准推移,具备工作面调直功能。

2.2.2 满足的功能要求

第一,采煤机通过高精度陀螺仪设备实现对采煤机位置、姿态的准确检测,描绘出采煤机沿工作面方向及工作面推进方向的曲线数据,实现对工作面刮板运输机直线度检测,满足工作面直线度控制检测目的。

第二,采煤机将检测到的刮板运输机实际曲线通过数据传输通道传输给综采面智能化系统,并由综采面智能化系统进行协调控制,将需调整数据发送给液压支架电液控制系统,由电液控制系统对刮板机进行调整,实现对工作面直线度的调整。

2.2.3 系统相关参数

①采煤机位置精确检测。纯惯导模式下,全程定位误差10 cm。②直线度控制。最大控制误差50 mm。③采煤机控制+水平控制。采煤机滚筒摇臂最小调节分辨率25 mm。④工作面推进度检测。⑤全工作面直线度控制小于500 mm。

3 系统实现功能

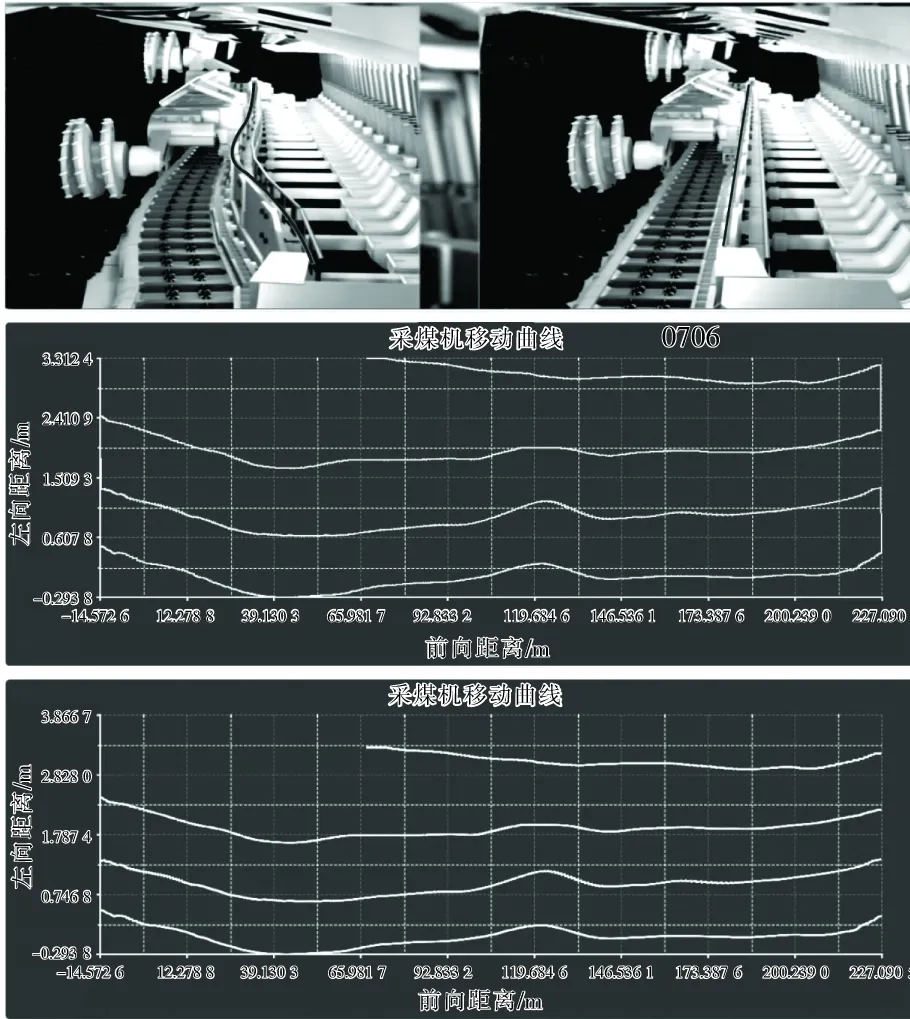

自动化工作面采煤过程中,系统能够对工作面的直线度进行实时检测,并动态调整每个支架的推溜移架过程,保证运输机直线度能达到煤矿安全生产规程的要求。工作面直线度矫直系统的功能如图6所示。

图6 工作面直线度矫直系统功能示意Fig.6 Function of straightness straightening system of working face

3.1 自动调直过程

综采工作面直线度矫直系统自动调直过程如下:①通过采煤机上安装的位置编码器和高精度惯性导装置,生成刮板运输机位置曲线。②顺槽集控计算机根据刮板运输机位置曲线与支架当前推移行程值,计算出推移千斤顶下一行程,控制千斤顶推移输送机的溜槽,使刮板输送机达到设定的直线度。③电液控制系统通过高精度行程传感器,实现拉架及推溜的精确控制,进而完成工作面的调直。

3.2 自动调直工艺

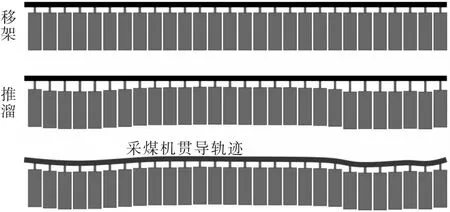

工序一:先将支架调直,再将溜子推直,如图7所示。

图7 自动调直工序一Fig.7 Process 1 of automatic straightening

工序二:先将溜子推直,再将支架调直,如图8所示。

图8 自动调直工序二Fig.8 Process 2 of automatic straightening

3.3 矿压监测及分析

通过安装在支架立柱下腔的压力传感器实时监测工作面压力分布情况,在自动化主机软件上实时显示和存储,使用矿压分析软件显示工作面压力显现云图,并可查询任意支架的压力历史数据。

3.4 液压支架姿态精确监测与自动跟机

自动化系统通过安装在底座、连杆、顶梁上的倾角传感器,根据支架运动模型计算出支架当前的顶底板高度,并在界面上进行展示。工作面电控系统通过红外线接收器实时接收工作面采煤机的位置信息,按照事先编辑的程序,控制采煤机相对位置范围内的支架自动动作。

4 结语

经过井下一年的现场调试和运行,综采工作面直线度矫直系统运行稳定,实现工作面智能找直功能,并具备完善的直线度控制功能。系统保证采煤机的割煤效果,延长刮板运输机的使用寿命。工人只需要在相对安全的顺槽监控中心或地面调度指挥中心,通过主机操作就能完成工作面的找直。由于不需要人员到危险的采煤工作面进行实地人工拉绳找直即可完成设备的自动化远程控制,这在很大程度上提高了工人的安全系数,同时降低了劳动强度。