经坊煤业3-边角07工作面运输巷道水力压裂切顶卸压技术实践

2022-02-17李斌胜

李斌胜

(山西省长治经坊煤业有限公司,山西 长治 047100)

1 工程概况

山西长治经坊煤业3-边角07工作面巷道位于七采区+830 m水平,为孤岛工作面,西北侧邻近3-702、3-边角06工作面采空区,西侧邻近3-707工作面采空区,南侧邻近3-701工作面采空区,东侧与七采区轨道、回风巷相连通。工作面走向长度1 508.9 m,倾向长度139.47 m,开采煤层为3号煤层,煤层平均厚度为6.28 m,平均倾角5°,埋深约400 m,煤层结构简单,夹矸厚度0~0.4 m。工作面老顶一般为中粒砂岩,直接岩性为粉砂岩、细粒砂岩或中粒砂岩,底板为砂质泥岩和细粒砂岩。3-边角07工作面运输巷道属于典型的动压影响巷道,受本工作面回采的影响,巷道超前段变形速度快、变形量大,时有矿压显现现象。因此,为缓解工作面周边压力,采用水力压裂切顶卸压技术压裂煤层顶板,使采空区尽量充满垮落后的顶板。

2 水力压裂切顶卸压技术

2.1 水力压裂切顶卸压技术原理

利用高压水向煤层顶板钻孔注入,使钻孔周围出现裂缝,最终使顶板形成裂缝网络,以此来达到破坏顶板完整性的目的,削弱顶板强度,使坚硬顶板变为易冒顶板。坚硬顶板及时垮落,避免造成顶板突然垮落造成的烈性事故[1-3]。

利用水力压裂法进行顶板强度弱化时,工作面顶板应力分布会发生一定变化。如工作面端头三角板悬臂长度减少,会中断卸压过程中采动影响的传递,采空区坚硬顶板得以及时垮落,并降低了顶板上覆岩层的大结构回转下沉概率,从而可以缓解来压对巷道的影响,顶板应力集中现象得以缓解。水力压裂切顶卸压前后应力分布如图1所示[4]。

图1 水力压裂切顶卸压前后应力分布图

水力压裂钻孔通常沿巷道走向布置,布置形式有两种,即单侧和双侧。工作面长度和钻机能力共同决定了钻孔布置形式。①单侧布置。为减少施工量,降低施工工程难度,通常采用单侧布置钻孔;此种布置形式虽易于施行,但却对钻机要求较高,钻孔角度、深度、弯曲度都是制约工程质量的因素。②双侧布置。在水力压裂过程中,对施工钻孔位置较低的工作面,采用双侧布置水力压裂钻孔。对顶板的弱化程度更为均匀,并且由于钻孔较短,需要的封孔器较短,大大降低了施工难度。图2为水力压裂钻孔单侧布置和双侧布置图。水力压裂切顶卸压的效果和诸多因素有关。压裂高度距离顶板太近或太远均不利于垮落,可见要选择合适压裂高度才会获得良好的压裂效果。通常保证压裂区域距离顶板距离>5 m,才能保证压裂后巷道围岩的控制效果[5-7]。

图2 水力压裂钻孔单侧和双侧布置形式图(m)

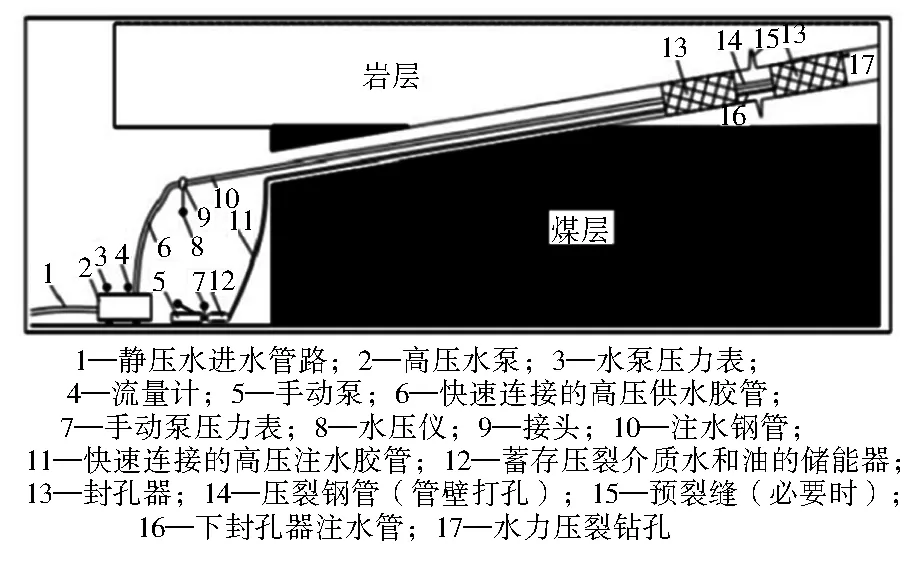

2.2 水力压裂施工工艺

图3为水力压裂装置示意。可见由高压水泵、封孔器、注水管等共同组成水力压裂系统。其中,高压水泵用于压裂段加压,流量80 L/min,额定压力62 MPa,功率90 kW,电压660/1 140 V;注水管长度为1.5 m,主要作为连接构件和加压通道;封孔器在使用前要先进行预试验,通过树脂管路给封隔器与中心管间隙加压,使高压水不外泄;水压检测仪型号为KJ327-F水压致裂数据采集仪,可以记录压裂过程中流量和压力的实时变化。

图3 水力压裂系统示意

施工时,按照图3所示将压裂系统各部件安装完毕,并检验其工作状态是否正常;之后进行预制裂缝施工,利用特殊钻头进行横向切槽,开槽位置位于顶板完整端;之后更换特殊钻头为普通钻头,进行下位开槽位置的钻孔施工,完成后再次更换为特殊钻头进行预制裂缝施工,二者循环施工,直到达到巷道设计施工长度;对封孔器加压,用到的仪器为手动泵,加压至胶筒膨胀紧贴钻孔内壁;最后,连接高压泵,进行水力压裂施工。预裂缝起裂后水压会有所下降,继而进入保压阶段,在这个阶段,裂纹扩展的同时伴随着新裂纹的产生,利用流量计监测流量及注入的水量,保证顶板岩层充分弱化和软化。压裂过程中观测压裂孔周围顶板出水情况,压裂时间一般不少于30 min,现场施工如图4所示[8]。

图4 水力压裂现场施工

3 切顶卸压方案及效果

3.1 切顶卸压方案

根据顶板的岩性和强度以及水力压裂技术原理,综合3-边角07工作面运输巷道基本情况,确定水力压裂钻孔布置分为单侧布置和双侧布置。为不影响工作面正常生产,保证钻孔施工位置与工作面距离>200 m,并根据矿压显现特点和范围,确定了初次施工范围为100 m。

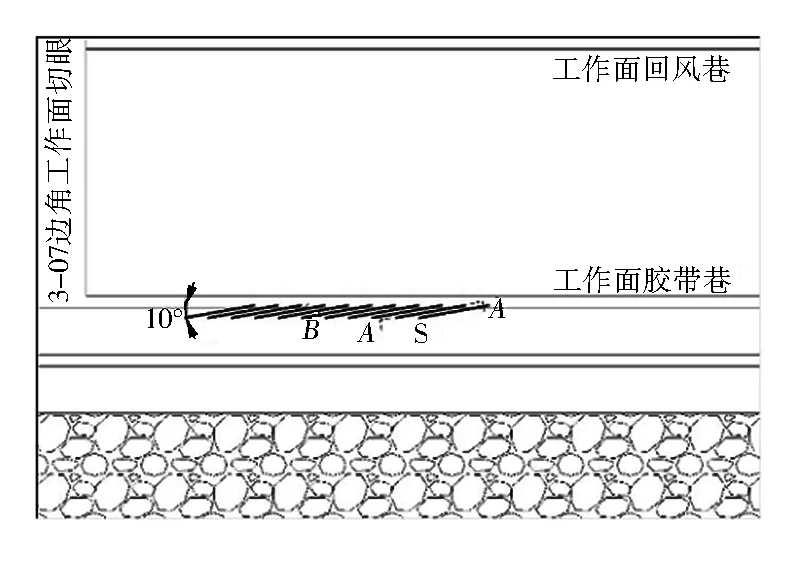

1) 单侧钻孔布置。图5为单侧钻孔布置示意。如图5所示,在煤柱侧布置压裂钻孔S,并沿着工作面方向打设,钻孔进尺为750 m,S孔个数为10个,钻孔间隔为10 m,S钻孔参数如表1所示,每次压裂时间应>30 min。

图5 单侧钻孔布置图

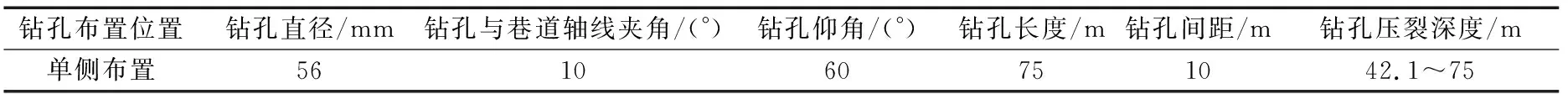

表1 单侧水力压裂钻孔布置参数

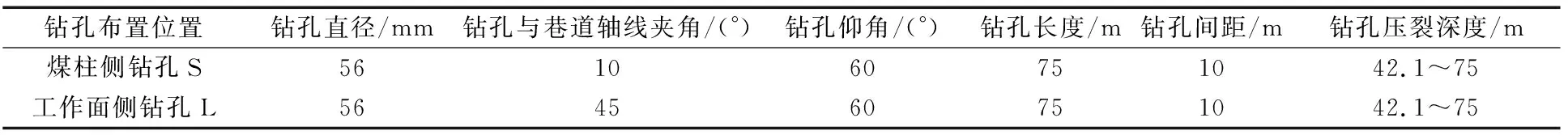

2) 双侧钻孔布置。图6为双侧钻孔布置示意。可知煤柱侧开孔位置位于顶板,钻孔与顶板距离为0.8 m;工作面侧开孔位置距离顶板0.15~0.2 m,位于巷帮处。在煤柱侧及工作面侧分别布置钻孔S和钻孔L,并沿工作面方向打设。双侧钻孔总进尺1 500 m,其中S钻孔和L钻孔孔深均为75 m,S钻孔孔间距为10 m,L钻孔孔间距为10 m,S、L钻孔孔间距为5 m,钻孔参数如表2所示。要求每次水力压裂时间>30 min。

表2 双侧水力压裂钻孔布置参数

在水力压裂切顶卸压控制顶板施工作业时,水力压裂的起裂压力可由公式(1)计算[8-10]:

Pb= 3σmin-σmax+σt

(1)

式中:Pb为水力压裂的起裂压力,MPa;σmax为岩层最大水平主应力,MPa;σmin为岩层最小水平主应力,MPa;σt为岩体所受拉应力,MPa。通过计算可得,经坊煤业3-边角07工作面运输巷道水力压裂的起裂压力Pb=56 MPa。由矿压显现特征和压力损失特征最终确定高压水泵的压力控制为65 MPa,流量为80 L/min,电机功率为660 V/90 kW。

图6 双侧钻孔布置图

3.2 切顶卸压效果分析

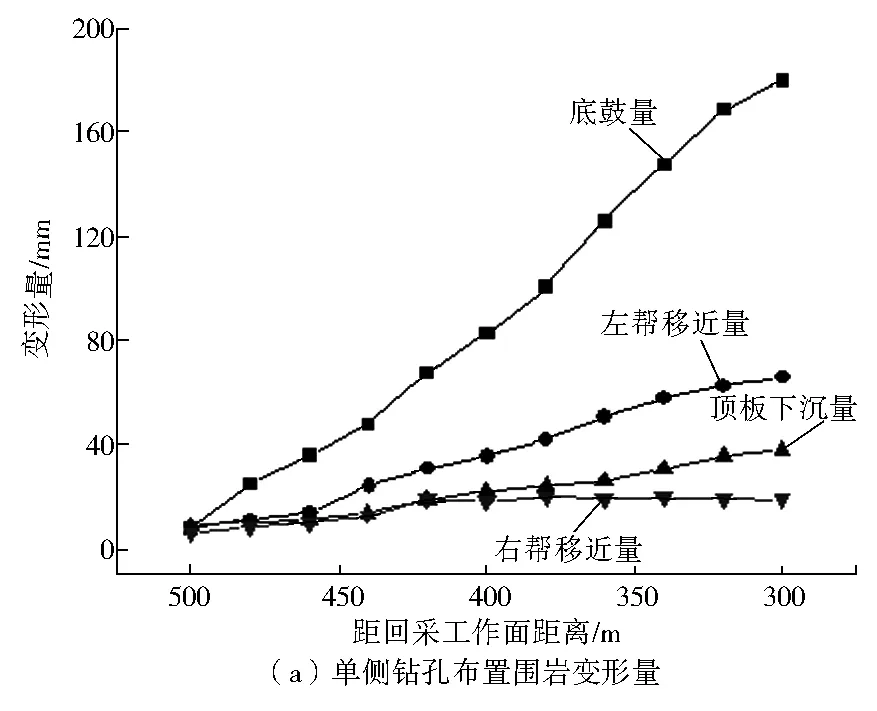

3-边角07工作面运输巷道水力压裂方案实施后,在巷道施工500~300 m处安装检测仪,进行巷道围岩变形量测定,分析对比两种方案对于该巷道的卸压效果,并用Origin软件绘制曲线,如图7所示。

由图7可知,3-边角07工作面运输巷道顶板进行水力压裂切顶卸压时,采用单侧钻孔布置方案可以有效减少巷道围岩变形量。随着水力压裂施工的进行,底鼓量、顶板下沉量以及两帮移近量均有不同程度的减小,其中底鼓变形量减弱最为明显;而巷道右帮变形量变化最小。当采用双侧钻孔布置方式时,曲线均呈现上升趋势,说明水力压裂控制顶板效果良好,但是在距离回采工作面360 m左右曲线出现一个明显的拐点。拐点后,底鼓量曲线变陡,顶板下沉量曲线变缓,可能是由于此处遇地质构造。对比图7(a)、图7(b)可知,采用单侧钻孔布置方式时底鼓量、左帮变形量、顶板下沉量、右帮变形量最大值分别是180 mm、66 mm、48 mm、19 mm;采用双侧钻孔布置方式时底鼓量、左帮变形量、顶板下沉量、右帮变形量最大值分别是123 mm、58 mm、42 mm、11 mm。显而易见,双侧钻孔布置方式的水力压裂效果要优于单侧钻孔布置方式,能更大程度上保证巷道围岩稳定性[9-13]。

4 结 语

利用水力压裂技术对经坊煤业3-边角07工作面运输巷道顶板进行切顶卸压,通过对比发现,在煤柱侧和工作面侧钻孔的双侧钻孔布置方式卸压效果更为良好,为同类坚硬顶板控制提供了借鉴。