纤维素航油缩合-加氢工艺能耗分析

2022-02-17黄星华董升飞杨晓奕

黄星华,董升飞,杨晓奕

(北京航空航天大学 能源与动力工程学院 能源与环境国际中心,北京 100083)

随着传统化石能源的消耗及环境污染等问题的日益突出,基于生物质制备的可再生替代燃料被认为是最有前景的传统航空燃料的替代品。纤维素类生物质是自然界中储量最为丰富的生物质之一,随着纤维素原料制备糠醛(FF)、5-羟甲基糠醛(HMF)、乙酰丙酸(LA)平台化合物技术的日益成熟,平台化合物再利用技术成为国际热点。2005年,Huber等[1]首次提出纤维素类生物质制备长链烷烃的新工艺路线,纤维素原料经水解转化制取平台化合物,再经过碳链增长、加氢脱氧制备航空燃油碳链范围的长链烷烃。近年来,随着航空能源的需求,通过催化缩合反应将碳链增长,最终经加氢脱氧得到航空燃料的工艺路径[2]迅速发展。

FF是纤维素类生物质衍生的一种重要平台化合物,其活跃的化学性质为后续转化制备燃料提供了可能。Mariscal等[3]总结了从FF出发制备各种生物燃料和化工产品的各种路径,经不同的反应条件可生成不同类型的碳氢燃料。Zang等[4]则总结了不同类型的催化剂对于平台化合物FF和HMF的催化聚合作用。针对LA缩合加氢反应也有类似的研究[5]。这些基于纤维素类生物质衍生平台化合物催化转化路径的可行性研究工作给纤维素航油的制备提供了多种选择。

目前,对纤维素平台化合物制备航油的研究主要集中在新型催化剂的研发和提高转化效率,缺乏对能耗和平台化合物综合利用的探讨。本文通过对目前纤维素航油缩合-加氢工艺中的反应路径进行能耗分析评价,确定工艺路线中的主要能耗单元及主要输入的耗能物质,为缩合加氢纤维素航油工艺优化提供理论基础。

1 能耗分析方法

应用ASPEN PLUS软件对缩合-加氢工艺各单元进行模拟,设置流程如图1所示。缩合反应物先经缩合反应器进行缩合反应,缩合反应分离得到的含氧中间体进一步进入加氢反应器,同时在加氢反应器中加入带压的氢气及加氢溶剂,反应后得到目标加氢产物,同时在缩合产物分离出口及加氢产物出口设置了余热收集单元以收集余热,经ASPEN PLUS整体模拟可得到各个单元的能量消耗情况。

图1 ASPEN PLUS模拟的纤维素航油缩合-加氢工艺Fig.1 Condensation-hydrogenation process simulated by ASPEN PLUS to prepare alkanes from lignocellulose biomass

1.1 热消耗

热消耗是平台化合物缩合-加氢过程中主要考虑的一块,缩合-加氢过程需将反应体系加热至特定的温度进行反应,并且反应过程伴随着化学反应热的产生。结合各路径现有的实验数据,采用ASPEN PLUS内置的化学计量反应器RStoic对平台化合物的缩合和加氢过程分别进行模拟。因反应体系不同,模拟过程采用的物性方法针对缩合和加氢过程分别选择,其中缩合单元适用水相极性体系化工合成过程的WILSON或NRTL方法;加氢单元适用有氢气存在的PENG-ROB或RK-SOAVE方法。RStoic反应器中的反应物配比、反应温度和反应压力按对应文献参数设置,其中缩合反应物的进口温度设置为20℃,加氢体系的真实压力在文献中通常不给出,故加氢反应体系的压力按照对应温度进行理论压力估算。RStoic反应器中根据文献输入理论的化学反应方程式及相应的转化率,运行模拟可得出反应单元的热负荷。一些催化剂成分因比例较低或数据缺乏作简化考虑,组分误差控制在15%以内。

模拟过程还设置了2个余热收集单元,分别用于缩合产物副产物出口及加氢产物出口的余热收集,通过设置流股降温至常温(20℃)以得到余热水平,核算时余热利用效率设置为80%。

1.2 氢气消耗

平台化合物缩合后形成的含氧缩合产物须进一步加氢脱氧后才能得到理想的航油烷烃,这一过程需要消耗氢气,是能量投入中值得考虑的一方面。因实际加氢过程文献研究中难以给出氢气消耗的数据,基于理论分析给出工艺的氢气消耗评价。

缩合产物后续加氢理论数据通过假设缩合产物完全加氢脱氧生成烷烃计算得出,且假设加氢过程中没有碳损失。其中每mol羟基—OH耗氢1 mol,每mol醚基—O—耗氢2 mol,每mol酮 基===O耗氢2 mol,每mol双键耗氢1 mol,每mol羧基—COOH耗氢3 mol,每mol—COO—耗氢4 mol。

1.3 其他能耗

加氢反应单元压力通常较高(4~10 MPa),因此模拟中设置了泵模块对进入加氢反应单元的加氢溶剂进行加压,此流程消耗的电能通过ASPEN PLUS泵模块的模拟结果体现。

其他能耗诸如产物分离能耗等不作考虑。

2 纤维素航油缩合-加氢制备工艺原理

纤维素类生物质中,半纤维素经水解主要得到FF,纤维素水解主要得到HMF、LA。因为五碳及六碳类含氧化合物不能满足航空燃料的碳数分布范围(C8~C16),必须先通过催化缩合反应使各种平台化合物间的C—C键进行偶联形成满足碳数分布要求的中间体,再通过加氢脱氧反应将这些中间体中的氧元素去除才可满足航油烷烃的碳数要求。缩合-加氢过程的工艺直接决定了纤维素航油的品质,是纤维素航油工艺体系的关键单元。

基于上述3种平台化合物的催化-加氢工艺反应路径目前已有大量的研究[4,6-7],3种平台化合物可通过自缩合和两两交叉缩合的方法在不同的体系、温度、催化剂等条件下实现碳链增长,并通过加氢反应最终获得航油烷烃。下面对目前可行的缩合-加氢反应路径进行总结分类。

2.1 LA自缩合

Faba等[8]研究发现通过MgZr的催化作用LA可以在温和条件下(0.1 MPa,323 K,0.45 mol/L的LA水相溶液,催化剂与反应物的质量比为1∶25)进行缩合得到LA二聚物,实验结果表明,LA的转化率达到33%,同时检测出3种不同的反应产物:α-当归内酯(AL)和2种醛醇缩合产物LA-LA及AL-LA,它们的选择性分别为12.3%、77.8%、9.8%,如图2路径Ⅰ所示。Amarasekara等[9]使用负载10 mol%的固体酸催化剂SiO2—SO3H在403 K下反应6 h,也可得到3种不同的LA二聚物,LA转化率及二聚物综合收率分别为60%和56%。Li等[5]使用ZnCl2作为催化剂也得到类似的结果,如图2路径Ⅱ所示。

图2 乙酰丙酸二聚Fig.2 Dimerization of LA

此外,Nilges等[10]发现了一种新型的LA二聚缩合方法,通过电化学作用在水相室温下产生C8烷烃,如图2路径Ⅲ和路径Ⅳ,路径Ⅲ是先将LA通过电解还原成戊酸,再通过柯耳伯缩合(Kolbe electrolysis)二聚成正辛烷;路径Ⅳ则是先通过柯耳伯反应将LA转化成2,7-辛二酮,随后进一步将其电解还原成正辛烷。这种绿色温和的反应体系值得后续进一步的研究。

上述LA二聚成LA二聚体的路径理论上可通过加氢脱氧反应得到C8~C10烷烃,但LA二聚体的加氢脱氧目前在文献中研究较少,它可能比简单的醛醇缩合产物的加氢脱氧更困难。

2.2 FF自缩合

FF中的高活性含醛官能团—CHO上能发生多种化学反应,FF自缩合主要有二聚缩合和三聚缩合。催化二聚加氢可得到C10烷烃,催化三聚加氢可得到C15烷烃。

催化二聚制备C10烷烃主要有3条途径。Huang等[11]研究发现FF在质量分数为10% 的NaOH溶液中加入还原剂Zn,323 K下反应6 h,可得到FF二聚的C10中间体(见图3路径Ⅰ),并且FF转化率高达99%,中间体综合收率为97.48%,这一中间体后续可加氢脱氧制备成C10直链烷烃。Hronec[12]和Yang[13]等的研究工作指出在Ni、Pt、Pd、Ru等贵金属的催化作用下,可将FF中的呋喃环加氢重排成环戊酮(CPONE)。其中使用5% Pt/C,在433 K、8 MPa H2下反应30 min,可得到100%的FF转化率,并且CPONE的收率高达76.5%。Yang等[14]的工作指出环戊酮可在MgAl的催化下自缩合二聚成2-环戊基环戊酮,经加氢后可得到C10环状烷烃。Hronec[12]和Yang[14]等的工艺结合可得到FF经CPONE制备C10环烷烃的工艺路径,如图3路径Ⅱ所示,其中综合缩合产物收率为57.59%。

与常规的无机催化剂不同,Wegenhart等[15]研究了氮杂环卡宾(NHC)这类有机催化剂对呋喃类化合物的催化缩合作用。其中在甲基四氢呋喃(MeTHF)或乙醇作为溶剂的条件下,以1,3-二苄基溴化苯咪唑鎓(BIBnHBr)作为NHC催化剂,同时加入一定量的二氮杂二环(DBU),在微波辐射催化条件下可催化FF二聚成糠偶姻(Furoin),收率可达88%,Furoin可进一步加氢得到C10直链烷烃,如图3路径Ⅲ所示。

图3 三种催化糠醛二聚制备C10烷烃的路径Fig.3 Three pathways of catalyzed dimerization of FF for preparation of C10 alkanes

FF三聚形成C15烷烃主要有2个途径。从FF衍生得到的甲基呋喃在C—C键缩合上有着很高的倾向性。Wang等[16]提出可使用Raney Ni催化剂加氢催化还原FF得到2-甲基呋喃,在0.3 MPa氢气压力及523 K温度下收率为81%。FF与甲基呋喃按照物质的量1∶2缩合可得到C15中间体[16],有机酸甲酸催化时收率为88.9%,无机酸硫酸催化时收率为94.6%,进一步加氢脱氧得到C15支链烷烃,如图4路径Ⅰ所示。Corma等[17]则直接利用甲基呋喃的缩合作用,333 K温度下得到甲基呋喃三聚形成的C15中间体,收率为94%,缩合加氢后同样得到C15烷烃,如图4路径Ⅱ所示。

图4 糠醛借助甲基呋喃作为桥梁三聚制备C15烷烃Fig.4 Methylfuran assisted trimerization of FF for preparation of C15 alkanes

2.3 HMF自缩合

HMF二聚可得到C12烷烃。HMF有着和FF类似的化学结构,故FF中的缩合路径大多也适用于HMF,主要表现为二聚缩合。

Li等[6]提出一种加氢-缩合-加氢路径,HMF先加氢还原成HMTHFA,随后HMTHFA自身进行醛醇缩合二聚成C12中间体,最后通过加氢脱氧得到C12烷烃,如图5路径Ⅰ所示,但没有给出缩合产物的收率。

Zang等[4]使用有机催化剂1,3,4-三苯基-4,5-二氢-1H-1,2,4-三氮唑-5-亚基(TPT)333 K下反应1 h直接催化HMF二聚形成DHMF,如图5路径Ⅱ所示,产物收率高达95.5%,后续进一步加氢脱氧,可将DHMF还原成C12直链烷烃。

根据Yang等[18]的研究,HMF可以通过加入还原剂碘化氢,在120℃下反应1 h而催化还原为甲基糠醛(5-Methylfurfural,5-MF),收率达47%。而Wegenhart等[15]的研究指出了HMF的衍生物甲基糠醛5-MF可以经有机催化剂NHC催化缩合得到5,5′-二甲基糠醛素(Me2-Furoin),收率为66%,后续加氢可得到C12直链烷烃,如图5路径Ⅲ所示。Huang等[11]在10%的NaOH溶液中加入还原剂Al,室温下反应6 h,可将5-MF二聚成C12中间体,收率为35.2%,后续加氢同样可得到C12直链烷烃,如图5路径Ⅳ所示。

图5 四种催化5-羟甲基糠醛二聚制备C12烷烃的路径Fig.5 Four pathways of catalyzed dimerization of HMF for preparation of C12 alkanes

2.4 交叉缩合

2.4.1 FF与LA催化缩合

Tan等[19]研究在水相碱性pH=13条件下,LA类物质(LA和LA乙酯)与FF的缩合作用,FF与LA的物质的量比为1∶1时,373 K下反应4 h可得到2种LA-FF的缩合C10中间体,如图6中Ⅰ和Ⅱ,综合收率可达88%,加氢后可得到C10烷烃。当FF与LA的物质的量比为2∶1时,100℃温度下反应4 h可得到2FF-LA缩合产物C15含氧中间体,如图6中的Ⅲ,此时收率可达90.5%,加氢后可得到C15烷烃。

Liang等[20]同样研究了FF和LA的醛醇缩合作用,采用一系列酸性沸石和氧化物等固体催化剂进行催化反应。实验观察得出,纳米化改良的Nano-ZnO-450催化剂在95℃下水相催化反应1 h,LA-FF有效缩合产物(见图6中的Ⅱ)具有高达88.6%的选择性,但因转化率较低实际缩合产物收率只有44.62%。

图6 糠醛与乙酰丙酸缩合Fig.6 Condensation between FF and LA

Amarasekara等[21]在水相常温下使用NaOH作为催化剂研究FF和LA催化缩合,得到一种收率达83%的呋喃-酮酸聚合物。由此可见,FF与LA的缩合产物具有多样性,并对FF与LA的比例变化比较敏感。目前,普遍认为FF与LA的物质的量比为2∶1时缩合产率较高。张琦[22]和Li[23]等分析了基于LA与FF交叉缩合工艺的百吨每年规模纤维素航油系统的全过程物质转化,航油综合收率为41%。

2.4.2 HMF与LA催化缩合

Amarasekara等[21]将FF与LA缩合的方法同样应用于HMF与LA的缩合,碱性水相条件下在1 h内从0℃升至室温并保持48 h,发现缩合产物没有形成高聚物,而是形成了2种比例分别为58.6% 和23.4% 的C11含氧中间体,收率为43.94%。C11中间体经加氢脱氧后可形成C11烷烃,反应过程如图7所示。Zhao等[24]从密度泛函理论(DFT)研究了HMF与LA缩合过程的机理:LA先经去质子化产生LA离子,随后LA离子在HMF的羟甲基位点上结合,内部脱水后形成缩合产物。

图7 5-羟甲基糠醛与乙酰丙酸催化缩合Fig.7 Catalyzed condensation between HMF and LA

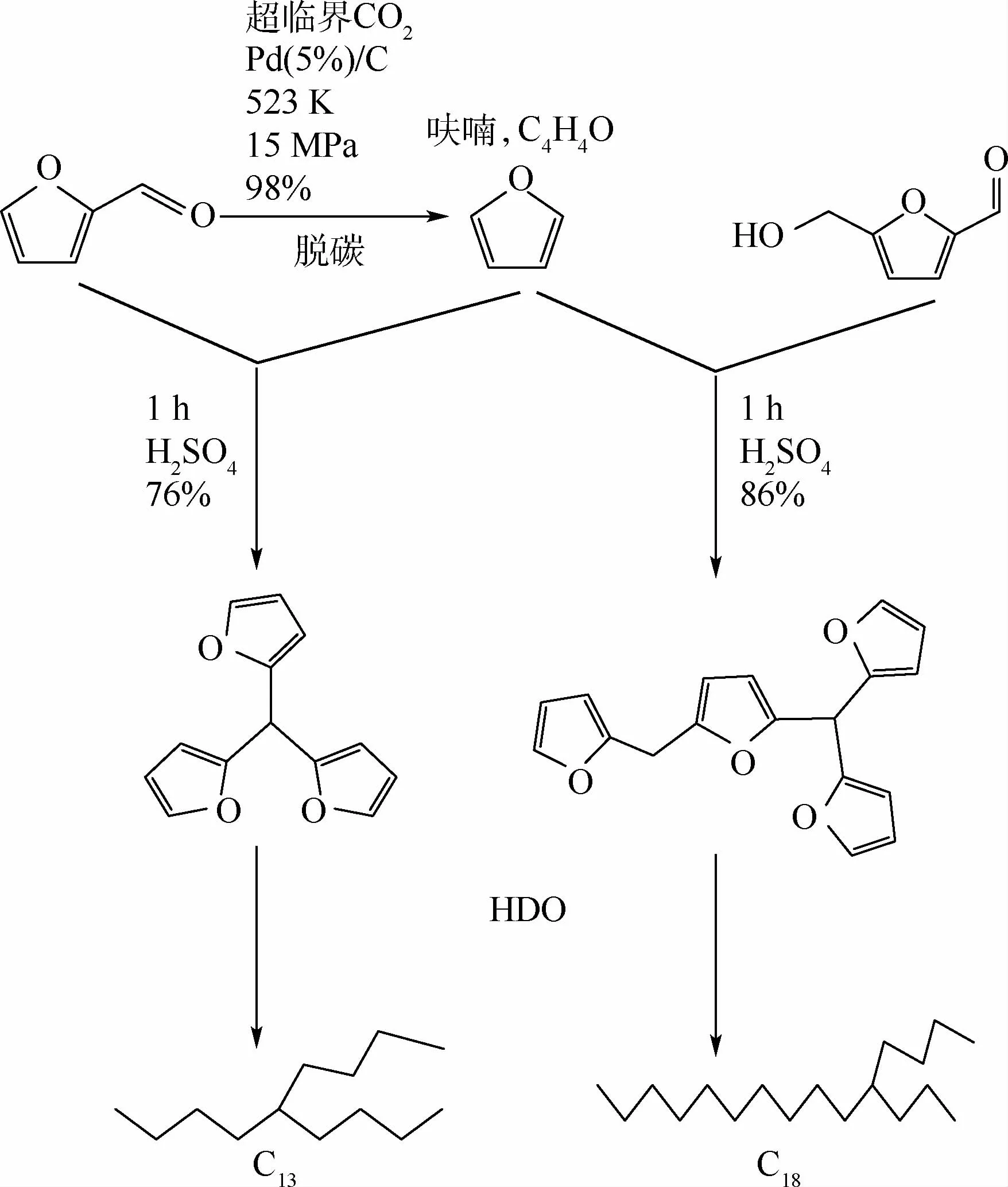

2.4.3 FF、HMF与呋喃缩合

呋喃(C4H4O,见图8)也是一种FF类物质衍生的重要平台化合物,可以经FF脱碳制备。Stevens等[25]提出一种在超临界CO2氛围中通过Pd/C催化FF脱碳形成呋喃的反应路径,以Pd(5%)/C作为催化剂,控制温度和压力分别为523 K和15 MPa,呋喃收率高达98%。而Subrahmanyam等[7]则提出FF或HMF均可在硫酸溶液的作用下与呋喃缩合形成C13或C18含氧中间体,收率分别为76%和86%,中间体进一步加氢可得到C13和C18支链型烷烃,如图8所示。

图8 糠醛与5-羟甲基糠醛分别与呋喃进行缩合Fig.8 Condensation between FF/HMF and furan

2.4.4 FF与HMF衍生物呋喃甲醇和呋喃二甲醇聚合

van Buijtenen等[26]的专利指出FF及HMF的轻度加氢衍生物呋喃甲醇(FOL)及呋喃二甲醇[27](FDM)可发生C—C缩合反应,形成以呋喃环为主体的聚合物,经加氢后可得到碳数范围为C10~C21的直链烷烃,但产率未严格给出,工艺如图9所示。

图9 糠醛及5-羟甲基糠醛的醇类衍生物聚合生成烷烃Fig.9 Alcohols derived from FF/HMF oligomerize to prepare alkanes

2.4.5 FF、HMF与环酮反应

环酮类物质是生物质催化缩合的重要中间体,其中环戊酮(CP)和环己酮(CH)最为常见。环戊酮可由FF加氢重整得到[12-13],而环己酮可以由木质素衍生的苯酚制备[28-29]。Liu等[30]的研究发现FF类物质和环酮可在30℃碱性条件下进行物质的量为2∶1的缩合反应,其中FF-CP-FF可基于CP得到96%的收率,FF-CH-FF基于CH得到92%的收率;类似的,HMF-CP-HMF和HMFCH-HMF的收率分别为96%和98%。这些缩合产物后续经加氢脱氧后可得到C15~C18碳数范围的环烷烃,如图10所示。

图10 糠醛、5-羟甲基糠醛与环酮聚合生成C15~C18环烷烃Fig.10 Condensation of FF/HMF and cyclic ketones to produce C15~C18 cycloalkanes

2.5 纤维素航油工艺筛选及能耗分析

本着综合产率高、绿色简便的原则,从2.1节~2.4节所有路径中筛选出工艺稳定、收率高的3种缩合加氢工艺,如表1所示。

表1 三种纤维素类生物质前驱体缩合-加氢制备航油烷烃的方法Table 1 Three ways of alkanes production by condensation and hydrogenation of precursors der ived from lignocellulose-derived chemicals

FF自缩合路径综合收率高达60.35%,航油产品主要为C10烷烃,是3种缩合加氢路径中最高的,但缩合过程需消耗Zn作为还原剂。HMF自缩合的路径综合收率达47.42%,航油产品主要为C12烷烃,亦是产率较高的路径之一,其缩合过程使用有机催化剂TPT,其在工业生产中的可重复性需进一步考究。FF与LA物质的量在大于2∶1配比的条件下,可进行高效的缩合,且反应条件方便简洁不需额外的特殊催化剂,在水相碱性下就能进行缩合,这一工艺已在中国科学院广州能源研究所研发的中试系统中运行[22,30],综合收率可达41.37%,航油产品主要为C15烷烃,并有少量的C10烷烃。

表2给出了上述筛选的3条缩合-加氢路径基于ASPEN PLUS模拟的能耗结果,结果以单位质量航油产物的能耗呈现,包括缩合单元热负荷、加氢单元热负荷、泵单元电功及余热收集单元余热,正值表示吸热,负值表示放热。模拟结果表示,缩合单元中HMF自缩合的热负荷相较于其余2条路径小得多,主要原因是其缩合过程反应物中几乎全是平台化合物HMF,而没有大占比的高比热水相组分。加氢单元和泵单元的能耗结果中,FF与HMF这2种自缩合加氢路径的能耗显著高于LA-FF缩合加氢路径,主要原因是:LA-FF缩合加氢工艺中加氢体系中含氧中间体的质量分数达32.23%,而其他2条路径的加氢体系含氧中间体的质量分数均小于2%,且有超过质量分数97%的高比热的水或醋酸,这直接导致了加氢过程热耗的巨大差别;另外,这种高溶剂占比的反应体系也提高了泵单元的电功。表2中还列出了缩合单元和加氢单元在对应参考组分下的化学反应热,缩合反应中除FF-LA缩合反应放热外,FF与HMF自缩合的反应都为吸热反应,推测是交叉缩合和自缩合不同反应机制的结果,交叉缩合是脱水缩合,而自缩合是C—C直接耦合,无需脱水;加氢反应均为放热反应,且各含氧中间体的加氢反应热差别不大。余热收集单元针对缩合和加氢反应器的出口也收集到可观的热能。

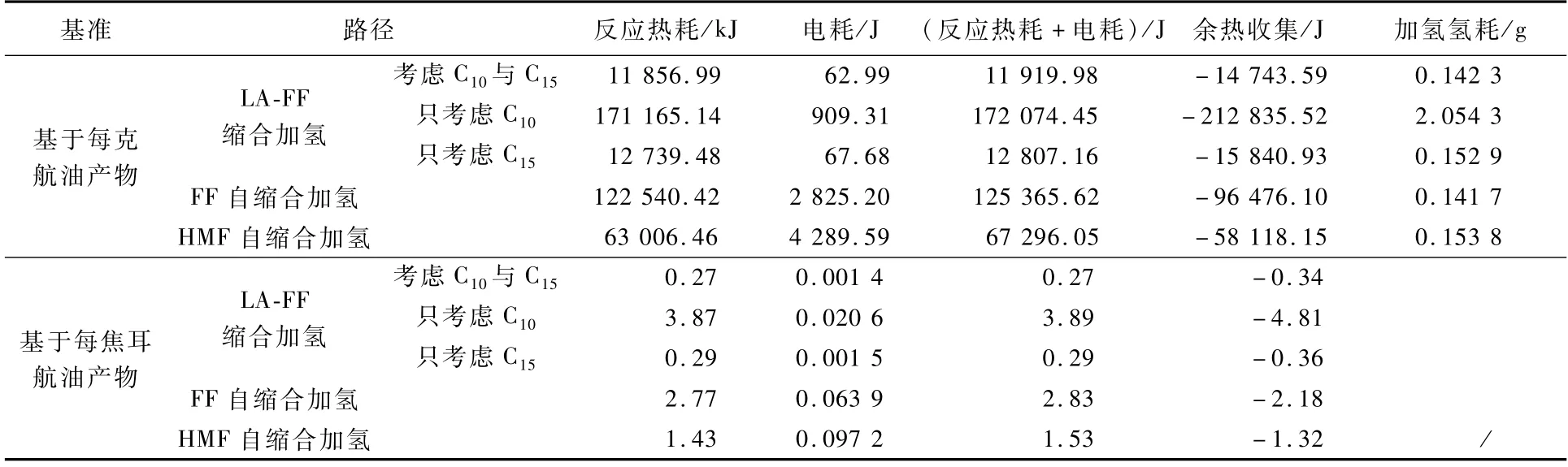

表2 基于ASPEN PLUS模拟的各缩合-加氢路径的能耗情况Table 2 Energy consumption of different pathways in condensation and hydr ogenation by ASPEN PLUS simulation

结合加氢过程的理论氢气消耗,可得到3条缩合-加氢路径的能耗清单,即通过不同路径产出每克航油和每焦耳航油(每焦耳航油基于烷烃产物的低位热值LHV进行换算)的能耗,结果如表3所示。将基准定为每克航油和每焦耳航油产物,可更直观地评价各路径的能耗水平。其中因LA-FF缩合加氢路径航油产物同时包含C10和C15烷烃,表中给出了只考虑C10或C15航油的情况。反应热耗和电耗中LA-FF缩合加氢工艺能耗为0.27 J(基于每焦耳航油),相对于其余两工艺有明显的优势,且其中航油产物的组分绝大部分为C15烷烃。加氢氢耗结果中,HMF自缩合加氢路径因其缩合含氧中间体的氧元素比例较高而氢耗略高于其余两路径。

表3 基于航油产物的各缩合-加氢路径能耗汇总Table 3 Energy consumption of different pathways in condensation and hydrogenation based on alkanes products

3 纤维素航油全组分利用工艺设计及能耗分析

以3种纤维素平台化合物为起点,不管是自缩合还是交叉缩合都是纤维素航油制备的可行路径之一,而单一的路径无法充分利用纤维素类生物质,故有必要对上述筛选路径进行组合,设计可行的纤维素航油全组分利用工艺。

以1种质量含39.6%葡聚糖、19.5%木聚糖的玉米秸秆为例,理论上每克此秸秆可经木聚糖转化生成0.141 8 g的FF,葡聚糖转化生成0.307 7 g的HMF或0.283 3 g的LA。基于此理论数据设计下述2条纤维素航油全组分利用工艺。

3.1 LA-FF缩合与HMF自缩合结合

将玉米秸秆中的木聚糖全部转化为FF,同时按照LA-FF缩合所需的配比将木聚糖转化一部分为LA,其余转化为HMF。通过LA-FF缩合加氢和HMF自缩合加氢结合可得航油综合收率为19.6%,较LA-FF交叉缩合路径的收率提高108%,如图11所示。

图11 LA-FF缩合和5-羟甲基糖醛自缩合结合的纤维素航油制备工艺Fig.11 Preparation process of alkanes from lignocellulose biomass by LA-FF condensation and HMF self-condensation

3.2 FF自缩合和HMF自缩合结合

将玉米秸秆中的木聚糖全部转化为FF,同时将木聚糖全部转化为HMF。通过FF自缩合加氢和HMF自缩合加氢结合可得航油综合收率为23.15%,如图12所示。

图12 糖醛自缩合和5-羟甲基糖醛自缩合结合的纤维素航油制备工艺Fig.12 Preparation process of alkanes from lignocellulose biomass by self-condensation of FF and HMF

3.1 节和3.2节设计的2种纤维素航油全组分利用工艺虽以玉米秸秆为起点给出理论的航油综合收率,但玉米秸秆水解为平台化合物的这一过程以理论数据替代,着重探讨后续平台化合物实际缩合-加氢过程的能耗。

综合各路径的能耗及纤维素航油制备工艺的物流情况,可得到3种独立缩合加氢工艺和2种全组分利用工艺在缩合加氢工艺上的能耗指标,结果如表4所示。

表4 各种工艺缩合-加氢过程的能耗指标Table 4 Energy consumption indexes of condensation and hydrogenation of various processes

表中,LA-FF缩合与HMF自缩合结合工艺热耗与电耗合计为0.92 J(基于每焦耳航油);FF自缩合和HMF自缩合结合工艺热耗与电耗合计为2.01 J(基于每焦耳航油)。

3.3 能耗分析及工艺优化

结合产率,LA-FF缩合与HMF自缩合结合工艺可相对于仅LA-FF缩合工艺航油产率提高108%,而热耗与电耗为LA-FF缩合工艺的3.4倍。FF自缩合和HMF自缩合结合工艺可相对于仅LA-FF缩合工艺航油产率提高146%,而热耗与电耗为LA-FF缩合工艺的7.4倍。可见,虽2种全组分利用工艺较仅LA-FF缩合工艺有更高的航油收率,但热耗和电耗显著提升。而全组分利用工艺的氢耗与各独立缩合加氢工艺几乎相当。

LA-FF缩合工艺是目前主流采用的工艺,其主要优势是反应体系相对简单,但一般纤维素类生物质中葡聚糖产出LA总是过量于缩合所需的FF,造成生物质组分的浪费,故通过将富余的葡聚糖转化为HMF,经由HMF自缩合加氢的路径制备航油加以利用,理论上可将此工艺的航油收率提高108%,但能耗相比LA-FF缩合工艺显著提升。

FF自缩合和HMF自缩合结合工艺是经理论分析纤维素航油收率最高的工艺,理论综合收率可达23.15%,但相对于LA-FF缩合工艺其能耗较高,主要原因是加氢反应体系中加入了高比例的溶剂,这些溶剂在反应体系中的占比在90%以上,极大地增加了加热能耗和加压所需电耗。FF自缩合和HMF自缩合结合工艺提供了一种理论上更高航油产率的全组分利用工艺,为进一步改善,可通过研发低溶剂占比或无溶剂的反应体系,同时提高工艺的加氢收率来降低能耗。

4 结论

基于纤维素航油缩合-加氢制备的工艺,从3种平台化合物出发,总结了平台化合物之间催化缩合加氢的有效路径,通过对缩合加氢路径进行分析,得出以下结论:

1)以绿色与产率为评价目标,通过ASPEN PLUS能耗分析,组合设计了2种纤维素类生物质全组分利用制备航油的工艺,其中通过增加HMF自缩合的工艺可将主流的仅LA-FF缩合工艺航油收率提高19.6%。FF自缩合和HMF自缩合结合工艺航油理论收率高达23.15%。

2)通过物流、能流分析,得到了各工艺单元的热耗、电耗、氢耗。LA-FF自缩合与HMF自缩合结合工艺能耗为0.92 J(基于每焦耳航油);FF自缩合和HMF自缩合结合工艺能耗为2.01 J(基于每焦耳航油);虽然全组分利用工艺较仅LA-FF缩合加氢工艺产率提高,但能耗不具优势。

3)FF自缩合和HMF自缩合结合工艺是有提高航油收率前景的纤维素航油制备工艺,但目前其加氢体系能耗较高。改善反应体系,研发低溶剂占比或无溶剂反应体系,提高加氢收率能有效降低此工艺的能耗。