不同库温下冷库冷风机结构参数对其结霜特性的影响

2022-02-16张佳驰高恩元梁彩华吕宁邵智博

张佳驰,高恩元, ,梁彩华,吕宁,邵智博

(1.东南大学 能源与环境学院,江苏 南京,210096;2.中国制冷学会,北京,100142)

随着人们生活水平的提高,冷库冷链物流行业发展迅速,冷库冷风机作为这一产业链中不可缺少的配套设施被广泛应用于各环节中。冷库冷风机具有使用方便、成本低、制冷效果好、节能环保等优势[1]。

冷库中的冷风机常处于低温高湿的工况中,当其换热表面温度低于空气露点温度并低于0 ℃时,换热表面将出现结霜现象[2-4]。结霜给冷风机造成诸多影响:换热表面的霜层阻碍翅片间的空气流通,造成进风量减小,同时还增大了冷风机的导热热阻,使机组性能大幅下降[5-7];在结霜工况下,进风量大幅度波动,容易引发风机喘振,缩短风机寿命[8];为保证设备的制冷效率,需适时对冷风机进行除霜,而除霜所消耗能量导致系统整体效率下降[9-12],同时,融霜热将进入冷库内部,造成库温波动,影响冷库能耗及贮藏产品质量[13-14]。

为降低结霜造成的系统性能衰减,学者们进行了诸多方面的研究。王厚华等[15]通过正交试验与仿真模拟相结合的方式,对穿孔型翅片管式换热器的孔型、孔几何尺寸及开孔位置等片型参数进行了优化研究,结果表明翅片表面开椭圆孔其换热性能最好。金磊等[16]利用冷风机模型对不同流程分布的冷风机性能进行仿真模拟,得出在单排管双流程的布管方式下冷风机性能最优。赵兰萍等[17]利用k-ε模型,研究了横、纵向管间距对矩形椭圆管换热管束换热性能的影响,并得出横向管间距是影响换热管束换热性能的主要因素;屠琦琅等[18]通过模型仿真与实验相结合的方式,研究并得到了不同空气雷诺数范围内翅片结构对双向开缝翅片管换热器阻力特性及性能的影响规律;黄东等[19]对不同片型的热泵空调器动态结霜性能的影响展开实验研究,发现波纹/开缝翅片的性能参数衰减最早,且衰减幅度最大,波纹翅片次之,平直翅片衰减最晚且幅度最小;ZHANG等[20]对空气源热泵机组室外盘管换热器在不同翅片间距的结霜分布展开定量研究,结果表明3.2 mm 翅片间距的热泵系统供热更稳定。

由以上研究可知,优化翅片管换热器的结构参数可有效抑霜并提升系统性能,然而目前多数研究主要围绕空气源热泵及其运行工况展开,而针对各种不同冷库工况下的冷风机结霜问题研究相对较少。传统冷风机大都采取单一翅片结构满足各种不同库温的冷库需求,而研究表明不同冷库环境温度下冷风机具有不同的结霜特性,由此导致冷风机难以兼顾不同库温不同结霜特性下的性能最优。因此研究并深入揭示不同库温下冷风机的结构参数对其结霜特性的影响规律,可为冷风机结构优化、提升不同库温下的机组性能提供理论支撑和指导。

为此,本文作者针对冷库冷风机应用条件多变、温度跨度大的特点,结合数值模拟与实验验证,通过建立冷库冷风机动态结霜模型,研究不同库温下冷风机结构参数(主要为翅片间距)对冷库冷风机结霜特性及机组性能的影响规律,并提出不同库温下的冷风机结构设计优化建议。

1 冷风机系统结霜模型建立

冷库制冷系统主要由冷风机、冷凝器、压缩机、膨胀阀及其他配套部件构成,本文将对主要部件分别建立模型并最终形成整套制冷系统模型。

1.1 冷风机模型建立

建立冷风机模型时进行以下假设:1) 每个微元段内的空气侧、制冷剂侧物性保持不变;2) 流动截面上的汽、液压力相同;3) 不考虑重力对水平管的影响。

1.1.1 管外侧空气换热模型

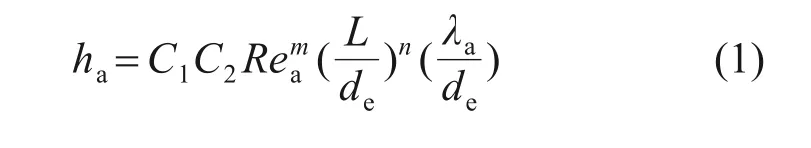

干工况下空气换热系数ha按下式进行计算:

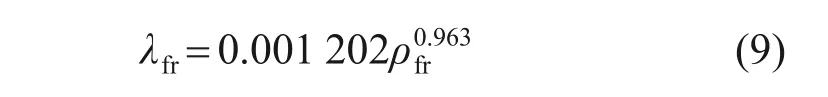

结霜工况下空气换热系数hfr表达式为

式中:a为因霜层表面粗糙而使换热系数增强的系数,取1.25;ξfr为结霜工况下的析湿系数;λfr为霜层导热系数,W/(m·K);

1.1.2 管内侧制冷剂换热模型

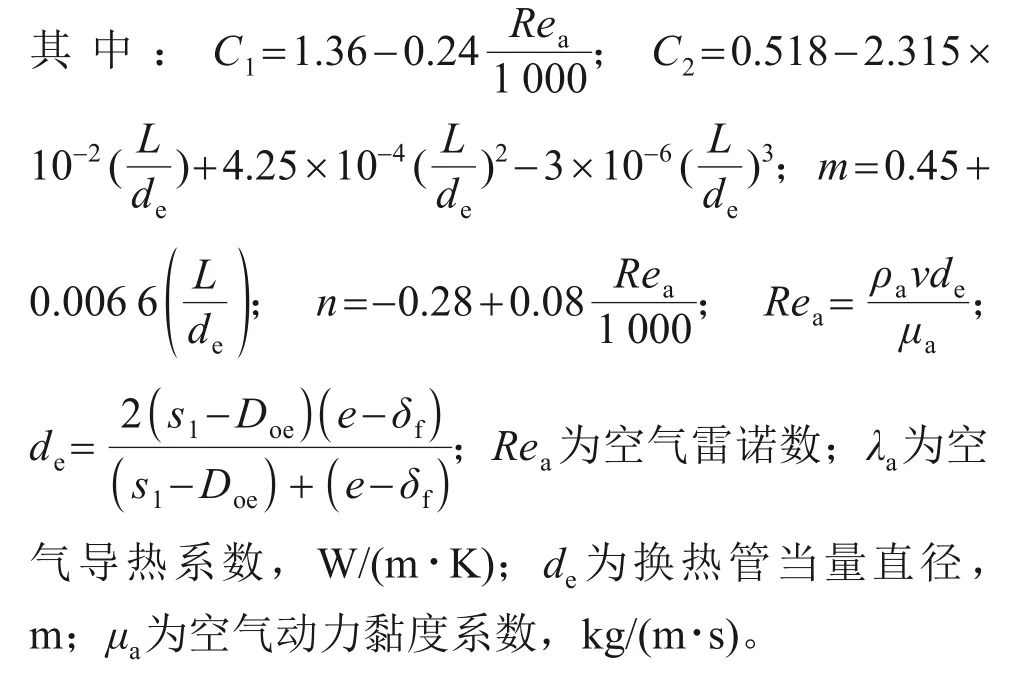

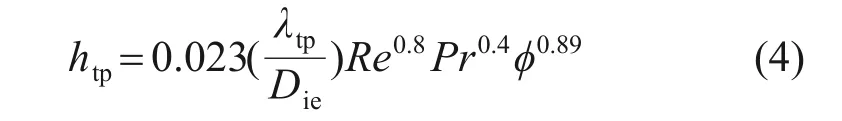

过热区制冷剂的对流换热系数hi按下式进行计算:

式中:λi为过热蒸汽导热系数,W/(m·K);Die为冷风机换热管内径,m;Pr为普朗特数。

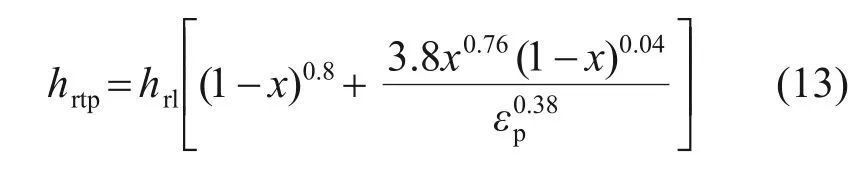

两相区沸腾换热系数htp按下式进行计算:

1.1.3 结霜模型

结霜过程是一个复杂的动态热湿传递过程,在结霜过程中霜层的物性参数随时间变化。建模时 进行以下假设:1) 结霜过程为准稳态过程;2) 换热表面结霜均匀,每处厚度相同;3) 忽略霜层与空气之间的辐射换热;4) 仅考虑垂直方向的导热。

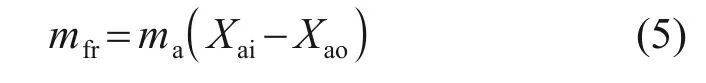

在霜层积累过程中,霜的增长速率mfr可由冷风机进出口的空气含湿量及进风量计算得到:

式中:ma为空气质量流量,kg/s;Xao为冷风机出口空气含湿量,kg/kg。

增长的霜用以增加霜层密度和霜层厚度,因此霜的增长速率还可表示为

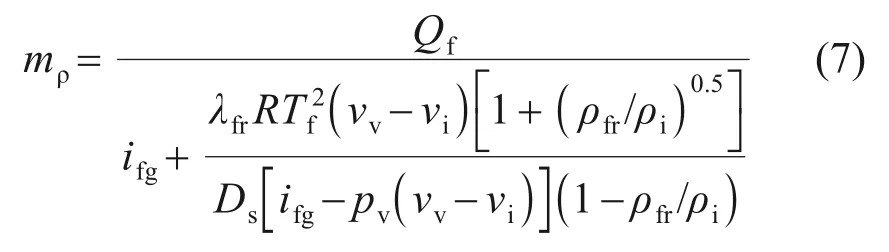

改变霜层密度的mρ计算公式推导如下:

式中:Qf为空气与霜层之间的总换热量,W;R为气体常数,J/(mol·K);Tf为霜层表面温度,K;vv为水蒸气的比容,m3/kg;vi为冰的比容,m3/kg;Ds为霜层表面水蒸气的扩散系数,m2/s;pv为霜层表面饱和水蒸气分压力,Pa;ρfr为霜层密度,kg/m3;ρi为冰的密度,kg/m3。

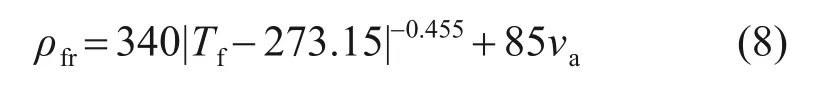

霜层密度ρfr按下式进行计算:

采用Sander关联式计算霜层导热系数λfr:

1.1.4 风量计算模型

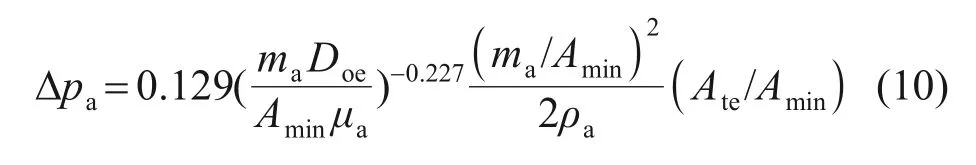

冷风机换热表面的霜层生长导致空气侧的压力损失的增加,压降Δpa表达式如下:

式中:Amin为最小流通面积,m2。

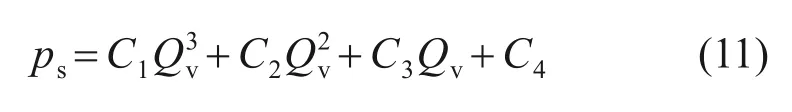

风机性能曲线如下:

式中:ps为风机静压;C1~C4为风机性能参数。

将风机性能曲线与空气侧压降公式联立,即可求出风量及风速变化。

1.2 冷凝器模型建立

1.2.1 管外侧空气换热模型

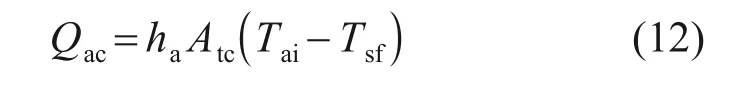

冷凝器管外侧的空气换热能量方程如下:

式中:Atc为蒸发器空气侧换热面积,m2。

1.2.2 管内侧制冷剂换热模型

制冷剂进入冷凝器后随着相态变化先后经历过热区、两相区及过冷区,可根据制冷剂工质不同的相态分段建模。

过热区与过冷区为单相区,其制冷剂换热系数求解方式与冷风机相同。

两相区换热系数hrtp按照Shah传热公式计算:

式中:hrl为制冷剂饱和液体换热系数,W/(m·K);εp为工作压力与临界压力的比值,εp=pc/pcr;pc和pcr分别为冷凝压力和临界压力,Pa。

1.3 压缩机模型

采用稳态效率法对压缩机进行建模,在建模时进行以下假设:1) 忽略吸、排气压力损失;2) 忽略压缩机外壁与环境空气的热交换;3) 不考虑压缩机多变指数及电效率随工况的变化。

压缩机的理论输气量Vth为

式中:Mr为制冷剂流量,kg/s;vsuc为压缩机吸气比容,m3/kg;λ为输气系数。

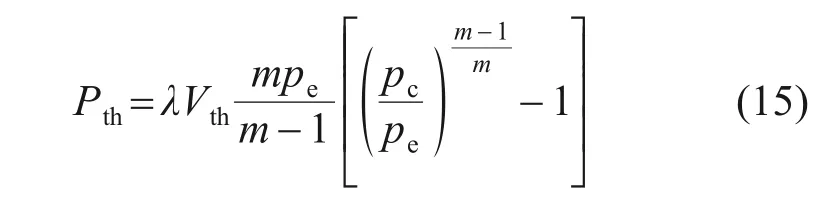

压缩机理论功率Pth为

式中:m为压缩过程中的多变指数;pe为蒸发压力,Pa;pc为冷凝压力,Pa。

压缩机实际功率Pcom为

式中:ηe为压缩机电效率。

1.4 膨胀阀模型

由热力学第一定律可知,制冷剂节流前后的焓不变,因此膨胀阀能量方程如下:

式中:Hin为膨胀阀入口处制冷剂的焓,J/kg;Hout为节流阀出处制冷剂的焓,J/kg。

2 系统结霜模型实验验证

通过实验系统测试冷风机性能及霜层物性参数,并对比实验数据与模拟结果,验证模型精度。

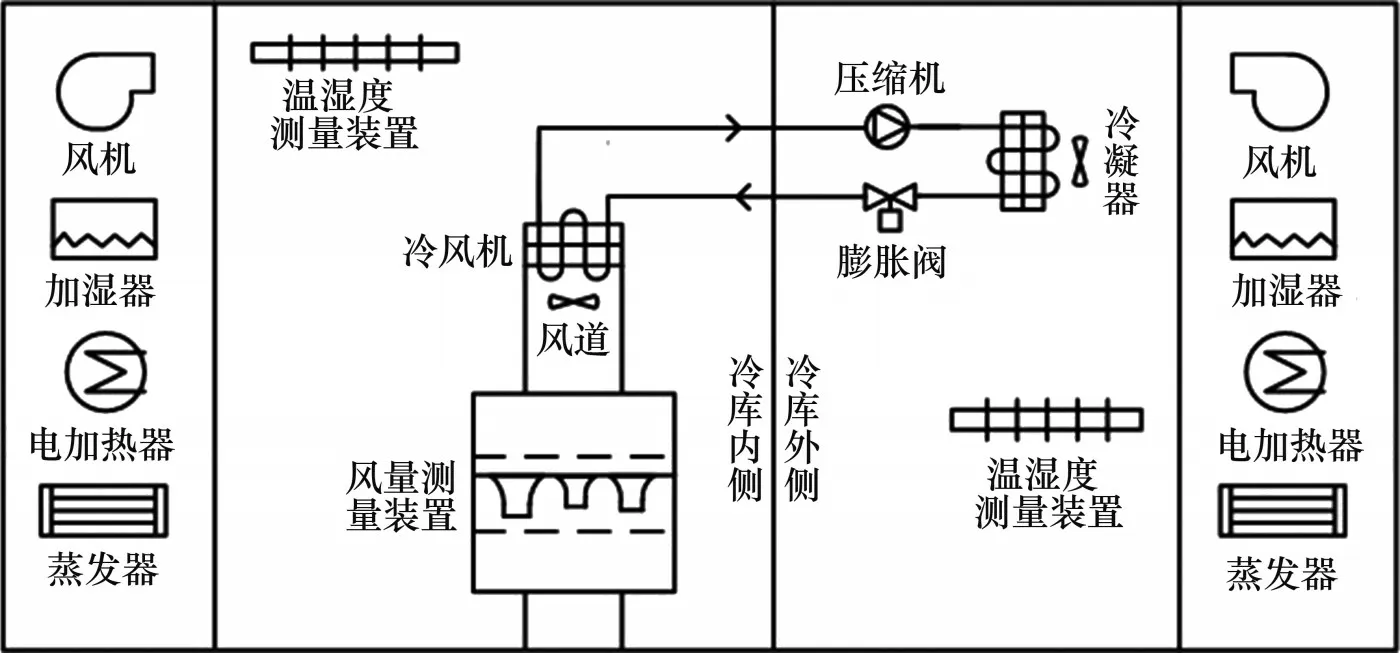

2.1 实验系统

实验系统如图1所示,两个相邻的房间分别作为冷库内侧与外侧。冷库内外侧空气状态参数通过空气再处理机组调控,再处理机组包括制冷机组、电加热器、加湿器及风机。工况稳定时,实验室的温度控制误差为±0.1 ℃,湿度控制误差为±2%。

图1 模型验证实验系统Fig.1 Model validation experimental system

实验中,冷风机进出口空气温湿度、进风量、冷风机进出口制冷剂压力和温度等参数可直接测量。其中,冷风机进出口的空气温湿度可分别通过温度与湿度传感器测得,温度传感器允许误差为±0.1 ℃,湿度传感器允许误差为±3%;风量采用喷嘴差压法测量,喷嘴安装在风量测量装置内,测试过程中可根据风量变化适时改变喷嘴开关,风量箱的测量范围在200~3 000 m³/h,精度等级为±1%;冷风机进出口处的制冷剂压力则由压力传感器测量,压力传感器允许测量范围为0~5 MPa,测量精度为±0.25%。

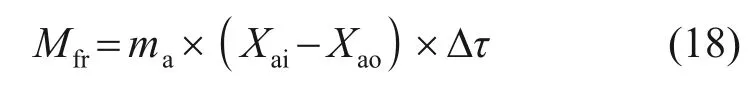

此外,冷风机结霜量需通过测量风量及空气温湿度获得空气质量流量及冷风机空气进出口的绝对含湿量,进而间接获得结霜量Mfr:

式中:Δτ为时间步长,s。

2.2 实验设备

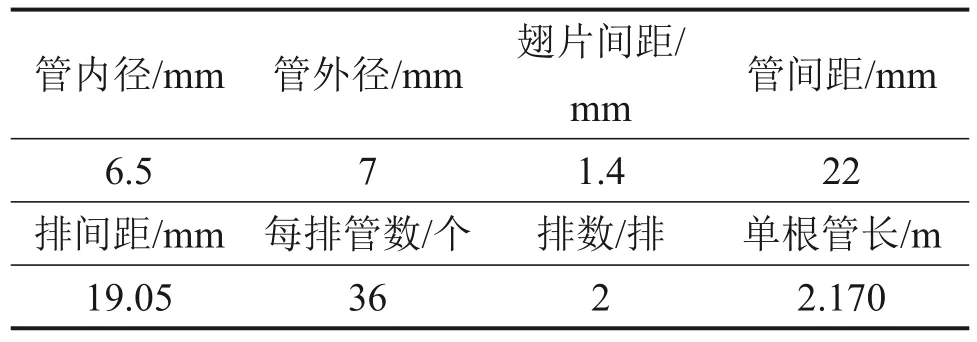

实验所用冷风机结构参数如表1所示。冷凝器结构参数如表2 所示。压缩机型号为QXASH50sH345A,适用冷媒为R410A,额定频率为 50 Hz。

表1 冷风机结构参数Table 1 Air cooler structural parameters

表2 冷凝器结构参数Table 2 Condenser structural parameters

2.3 模型验证

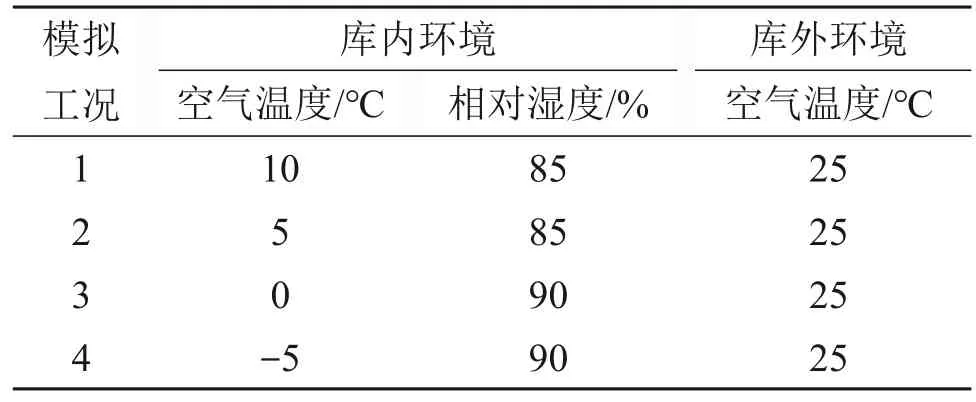

利用该实验系统分别验证了不同工况下的冷库冷风机系统模型精度,实验工况参数如表3所示。

表3 实验工况参数Table 3 Experimental operating condition parameter

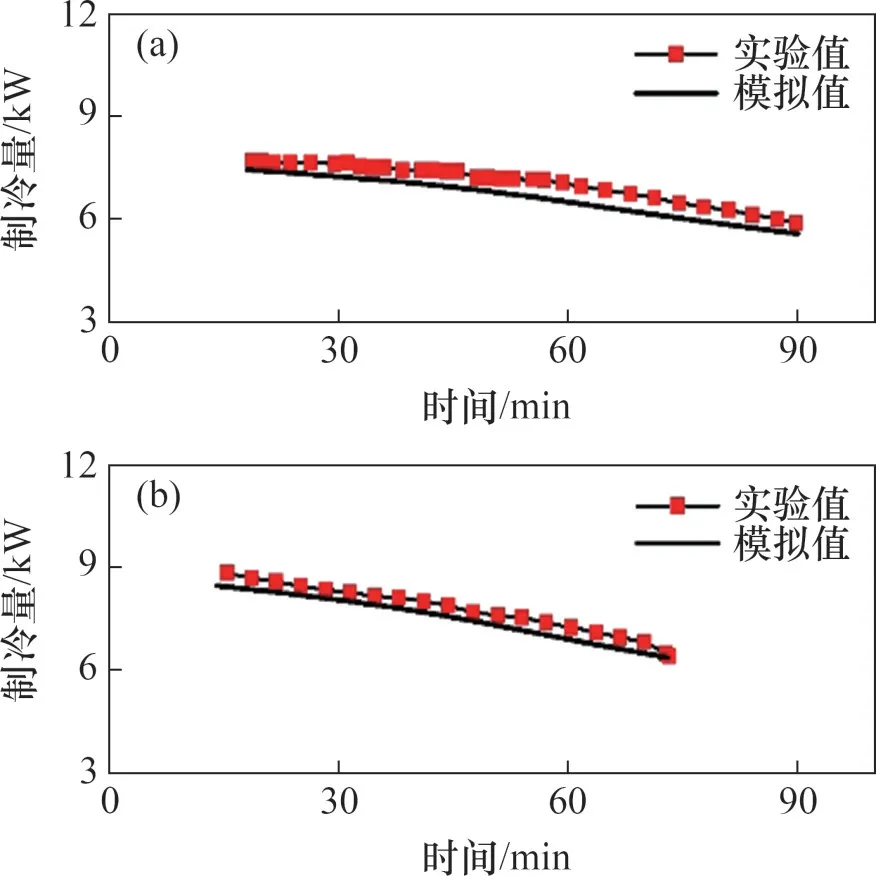

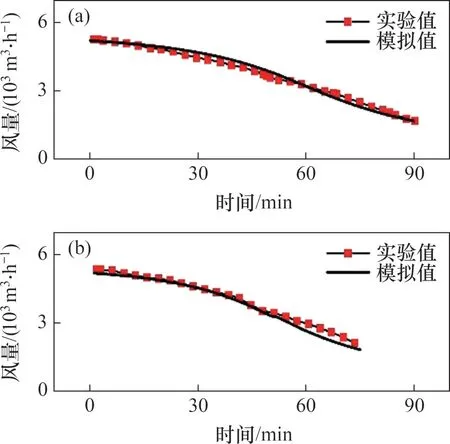

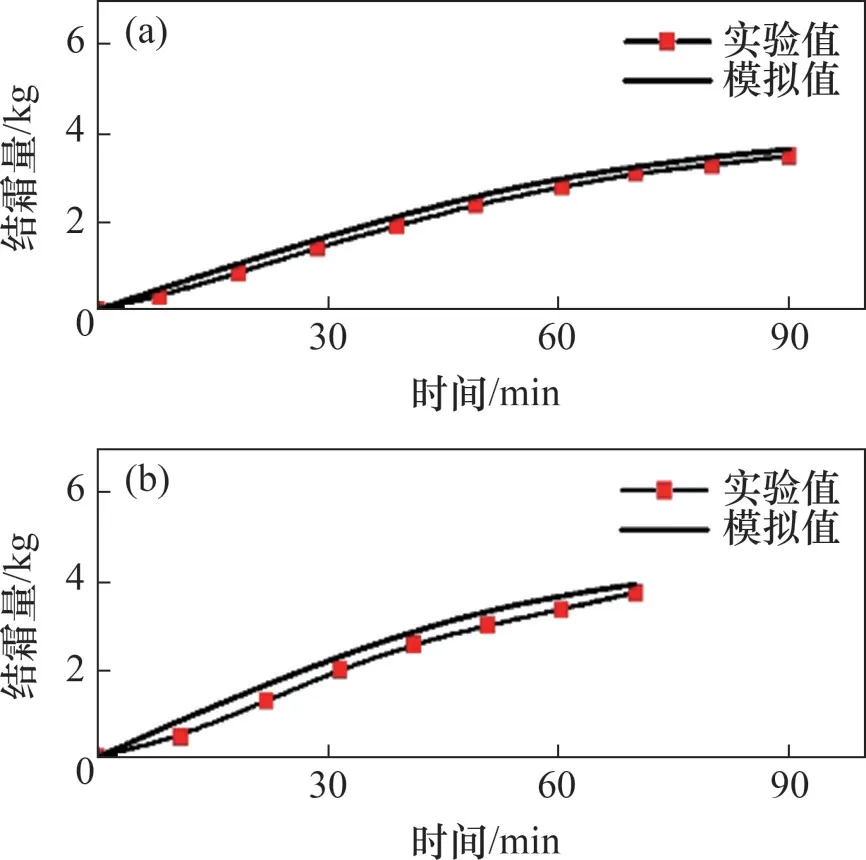

冷风机开机阶段参数波动剧烈,对模型验证不具参考性,故本文仅对设备稳定运行期间的结霜特性进行验证。图2~5 所示分别为制冷量、风量、输入功率和结霜量随时间的变化。由图2~5可知:制冷量、进风量、输入功率及结霜量的模拟值与实验值的偏差均在5%以内,模型精度较高。

图2 制冷量随时间的变化Fig.2 Variation of cooling capacity with time

图3 风量随时间的变化Fig.3 Variation of air volume with time

3 仿真结果分析

本文对不同库温下冷风机结构参数对其结霜特性的影响展开研究,在改变结构参数时仅调整冷风机翅片间距,迎风面积及其他结构参数保持不变。

3.1 翅片间距对冷风机结霜特性的影响

图4 输入功率随时间的变化Fig.4 Variation of input power with time

图5 结霜量随时间的变化Fig.5 Variation of frost quantity with time

在库内环境温度为2 ℃,相对湿度为90%,库外环境温度为25 ℃的工况下对不同片距的冷风机进行仿真模拟。

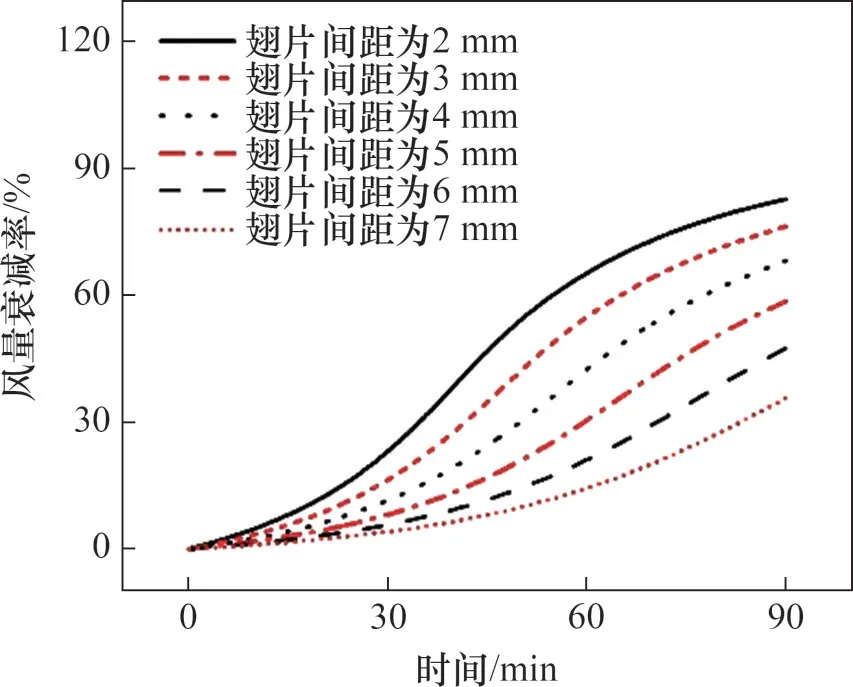

图6所示为不同片距的冷风机风量衰减率随时间的变化。从图6可知:随着翅片间距的增加,空气流道变宽,空气阻力的增加速度减缓,风量衰减也随之变缓。当系统运行到90 min时,翅片间距为2 mm的冷风机风量衰减率为82.78%,片距为7 mm的冷风机风量衰减率为35.71%,仅为前者的0.43。

图6 不同片距的冷风机风量衰减率随时间的变化Fig.6 Variation of air volume loss rate with different fin pitch with time

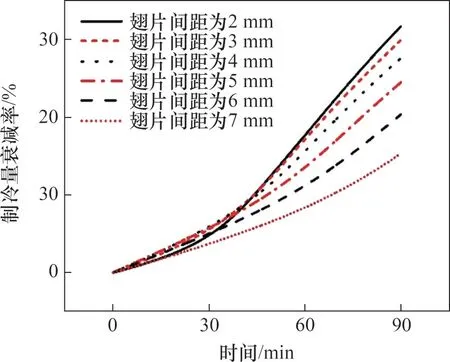

图7所示为不同片距的冷风机制冷量衰减率随时间的变化。由图7可知:在结霜初期,冷风机制冷量衰减率增长速率较慢。风量变化与霜层导热热阻共同影响制冷量的变化,在此阶段,霜晶刚刚形成,风量衰减不明显,霜层导热热阻较小,因此制冷量衰减速度较慢。随着霜层生长,风量变化成为影响制冷量衰减的主要因素,冷风机的换热性能加速衰减。由图7 还可知:片距为2 mm的冷风机在结霜初期时制冷量衰减最慢,随着时间增加,制冷量衰减速率加快,其制冷量衰减速率超过其他冷风机的制冷量衰减速率。该冷风机换热面积大,表面温度最高,由密度计算公式可知,表面温度越高,霜层密度越大,因此该冷风机在结霜初期的表面霜层致密且薄,导热热阻与风量衰减率均较小,性能衰减较慢。而随着霜层生长,该冷风机风道较窄,堵塞速度快,风量衰减迅速,制冷量衰减率迅速增加。当系统运行 90 min时,片距为2 mm的冷风机制冷量衰减率为31.69%,而片距为7 mm的冷风机制冷量衰减率仅为15.35%。

图7 不同片距的冷风机制冷量衰减率随时间的变化Fig.7 Variation of cooling capacity decay rate with different fin pitch with time

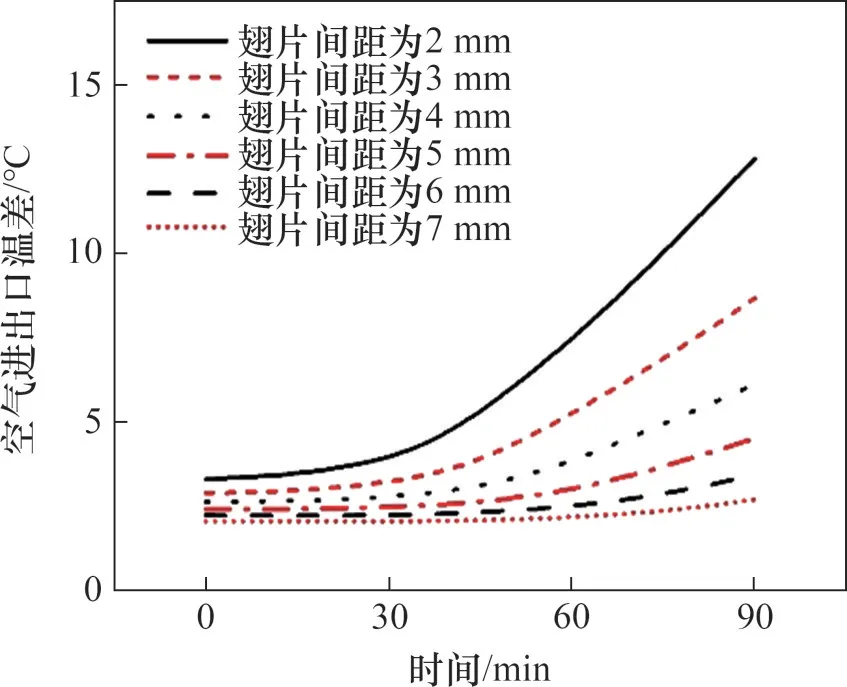

在结霜过程中,伴随着冷风机制冷量减少,其蒸发温度降低,进而使得冷风机换热表面温度降低。空气与冷风机换热表面换热,其出口温度也随之降低,冷风机的空气进出口温差大。图8所示为不同片距的冷风机空气进出口温差随时间的变化。结合图6~8可知,当设备运行90 min时,片距为4 mm的冷风机制冷量衰减率为27.63%,而其空气进出口温差由2.61 ℃增大至6.11 ℃,增大了2.34倍。

图8 不同片距的冷风机空气进出口温差随时间的变化Fig.8 Variation of air inlet and outlet temperature difference with different fin pitch with time

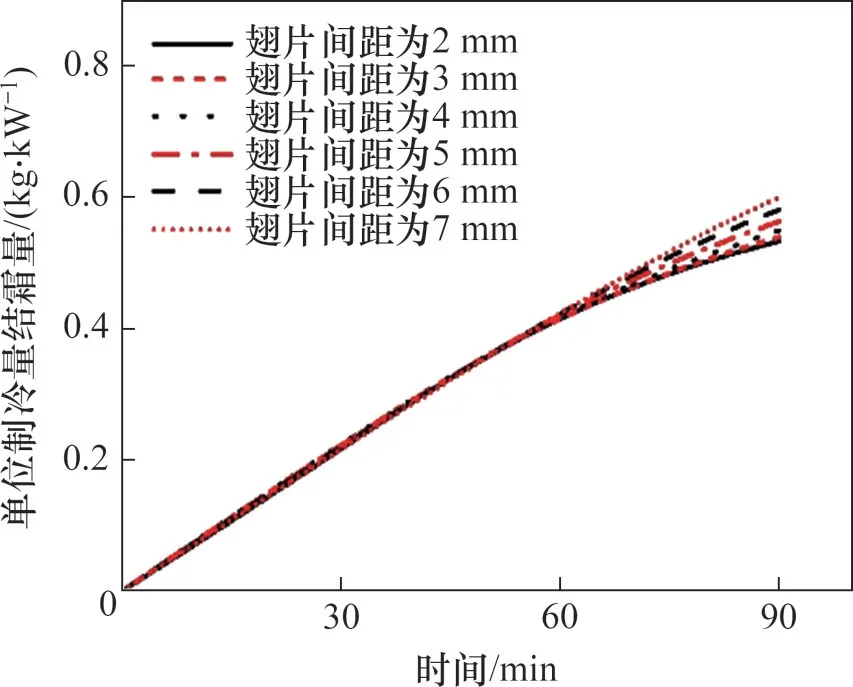

单位制冷量结霜量可反映出在获得相同冷量时,不同冷风机的结霜情况。图9所示为不同片距的冷风机单位制冷量结霜量随时间的变化。由图9可知:在系统运行前期,各冷风机的单位制冷量结霜量相近,随着时间增加,单位制冷量结霜量随片距增加而单调递增。当系统运行90 min 时,片距为2 mm 的冷风机单位制冷量结霜量为 0.53 kg/kW,而片距为7 mm 的冷风机单位制冷量结霜量为0.6 kg/kW。该值越大,则获得同样冷量的前提下,冷风机结霜越多,除霜能耗越大。

图9 不同片距的冷风机单位制冷量结霜量随时间的变化Fig.9 Variation of per cooling capacity frost quantity with different fin pitch with time

3.2 不同库温下不同片距冷风机的结霜特性

为对不同库温下不同片距冷风机的结霜特性进行仿真研究,参考冷库设计规范,设计的模拟工况如表4所示。

表4 模拟工况参数Table 4 Simulation working condition parameters

图10所示为当片距调节范围在2~7 mm时,不同库温下冷风机片距对其制冷量衰减率的影响规律。图中:Tai为冷库内环境温度;Φ为空气相对湿度;t为系统运行时间。从图10 可知:当库温为10 ℃时,片距为2~4 mm 的冷风机表面温度大于0 ℃,冷风机不结霜,性能无明显衰减。同理,当库温为5 ℃时,片距为2 mm的冷风机不结霜。而当库温再降低时,在该片距调节范围内,所有冷风机均结霜。由此可认为,5 ℃为可通过调节冷风机翅片间距避免结霜的最低温度。当库温大于等于5 ℃时,可选择片距为2 mm的冷风机,避免结霜的同时还可增大冷风机制冷量。当库温小于5 ℃时,无法通过改变片距避免结霜,此时制冷量衰减率随冷风机片距的增大而单调递减,片距为 7 mm的冷风机制冷量衰减率最小。

图10 不同库温下不同片距的冷风机制冷量衰减率随时间的变化Fig.10 Variation of cooling capacity decay rate with different refrigerator temperature with different fin pitch with time

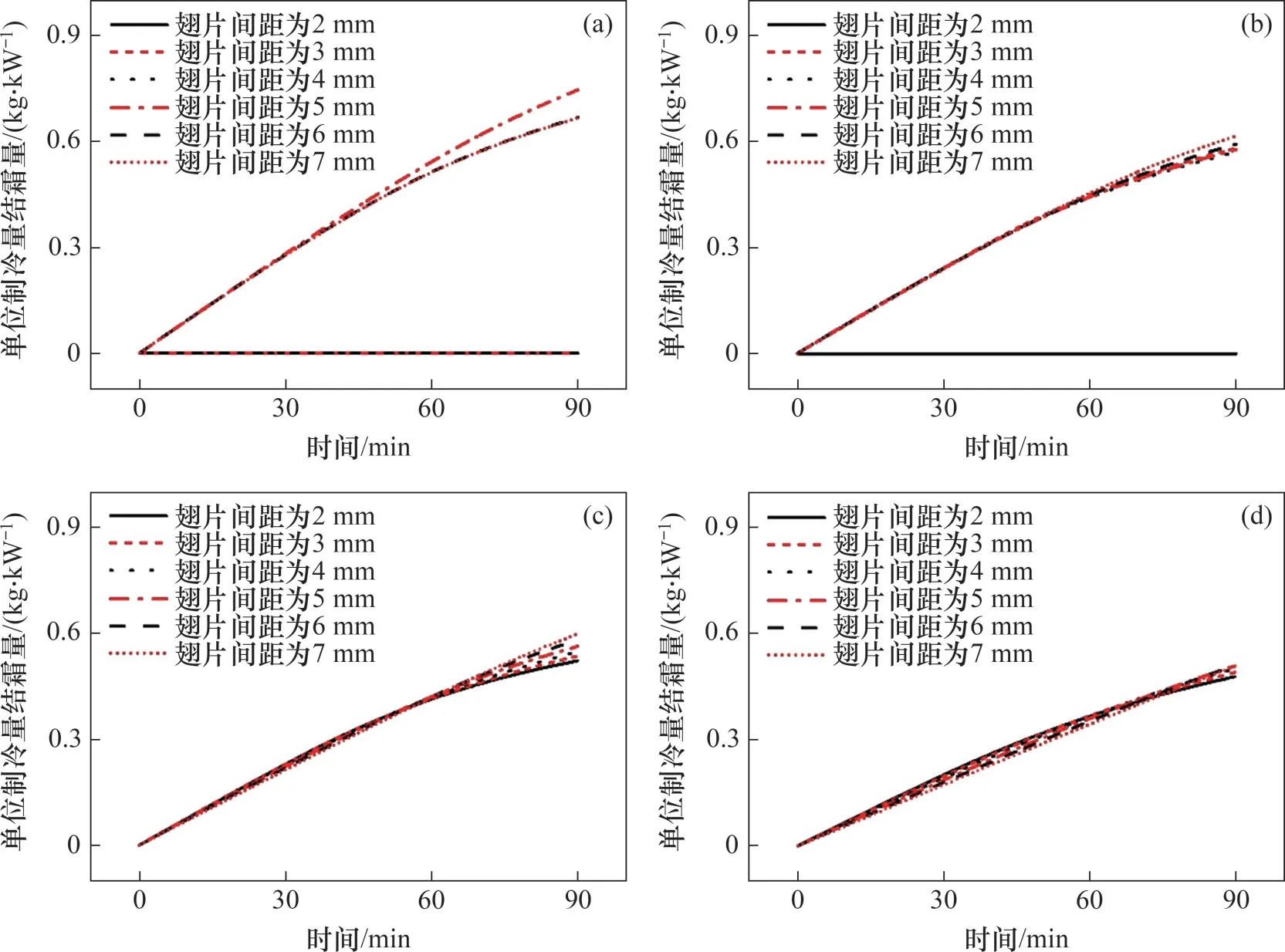

图11 所示为不同库温下不同片距冷风机单位制冷量结霜量随时间的变化。由图11 可知:当库温为10 ℃时,片距为5 mm 的冷风机单位制冷量结霜量最大。该冷风机在此工况下的表面温度较高且接近0 ℃,在霜层导热热阻及水蒸气相变释放潜热等多重因素影响之下霜层表面温度可能大于0 ℃,此时,霜层表面霜晶将出现“倒融”现象,使得霜层密度增加,而霜层厚度较薄。故在此工况下冷风机表面生长的霜层致密且薄,风道堵塞不严重,进风量损失较小,而霜层生长速率与进风量相关,进风量越大,霜层生长速率越快,系统运行到90 min 时,其单位制冷量结霜量为 0.74 kg/kW。在其他工况下,单位制冷量结霜量随翅片间距的增大而单调递增。片距为7 mm的冷风机单位制冷量结霜量最大,该冷风机蒸发温度和表面温度更低,更利于霜层生长,同时其翅片间距较大使得风量损失较小,因此其霜层生长速率最快。

图11 不同库温下不同片距冷风机单位制冷量结霜量随时间的变化Fig.11 Variation of per cooling capacity frost quantity with different refrigerator temperature with different fin pitch with time

4 结论

1) 给定工况下,在设备运行前期,小片距冷风机的导热热阻较小,性能衰减较慢。随着运行时间增加,片距越小,其风道堵塞越严重,性能衰减越剧烈。单位制冷量结霜量的变化趋势与制冷量衰减相反,片距越小,单位制冷量结霜量越小,获得相同冷量的前提下,其除霜耗能越少。

2) 常规冷库工况下,当库温在5 ℃及以上时,选择2 mm 片距的冷风机,其换热表面温度高于0 ℃可避免结霜,减少了除霜环节,从而大幅度提升系统效率。

3) 当库温小于5 ℃时,结霜无法避免,当片距增大时,冷风机制冷量衰减率减小,但其单位制冷量结霜量较大,增加了除霜能耗。在进行结构优化时,需考虑二者的耦合关系,平衡性能衰减与除霜能耗。