聚酰亚胺纳米纤维耐高温复合滤材的制备及其性能

2022-02-16刘百荷韩鹏举郑欢璃邵伟力

刘百荷,韩鹏举,于 博,郑欢璃,邵伟力,李 想,刘 凡

(中原工学院 纺织服装产业研究院,河南 郑州 450007)

0 引 言

随着工业化的飞速发展,环境污染问题引起了广泛关注。特别是,工厂排放的高温废气(包括硫氧化物、氮氧化物和较小尺度的颗粒物等)是大气污染物的主要来源[1-3],这些污染物高温且有毒性,尤其是低尺度颗粒物被人体吸入后可以穿透毛细血管和肺气泡,给人体健康带来很大危害[4-9]。高温空气过滤材料可以对该类颗粒污染物进行拦截,减轻环保压力[5]。但是传统的高温空气过滤材料与制作工艺比较滞后,导致目前市面上高温过滤产品难以满足日益严格的高温过滤需求[8]。

目前高温过滤产品主要形式为针刺毡过滤袋,材料一般选择聚苯硫醚、聚酰亚胺、芳砜纶等[5,10]。针刺工艺制备的过滤材料孔隙多为几微米甚至几十微米,对低尺度颗粒物,尤其是对PM0.3~10这一范围的高温颗粒污染物过滤效果不佳,难以满足环保过滤精度[7]。纳米纤维膜材料具有孔径小(150~500 nm)、孔隙率高和比表面积大等优点,是优良的空气过滤材料[6],近年来已逐渐应用于高精度空气过滤领域[9-11]。另外,工业所排放的高温废气虽经过降温处理,但排放温度仍高达200~250 ℃,而常见的高温过滤材料由于材料的混杂选取,连续工作使用温度一般不超过220 ℃,无法满足高温过滤生产需要[3,10]。聚酰亚胺是大分子主链上含有酰亚胺环的一类高分子聚合物,稳定的闭环结构赋予了其优良的耐高温性能[11-13]。传统聚酰亚胺基过滤材料是P84针刺毡,研究者们对高精度过滤的聚酰亚胺基纳米纤维膜也展开了研究。尚磊明等以芳纶无纺毡为基底层,耐高温非织造布为保护层,在两层材料之间置入一层聚酰亚胺(PI)纳米纤维,通过热压固化处理得到三明治结构的耐高温纳米纤维复合过滤毡,对粒径1.0~2.0 μm NaCl颗粒的过滤效率达99.5%[12]。WANG等以聚酰亚胺毡为基体,采用静电纺丝法制备了耐热聚酰亚胺纳米纤维膜涂层的商用聚酰亚胺非织造布,当过滤器上方气流的压降没有显著变化时,可将PM2.5去除效率由81.4%提高到97.2%[13]。WANG等研究了一种将聚酰亚胺纳米纤维膜夹在碳纤维织物之间的热风过滤器,在20 L/min恒定流量下连续测试25 min后,PM2.5的最大过滤效率达到99.99%,而最大压降仅为251.86 Pa,经260 ℃和300 ℃热处理后,复合滤芯的过滤效率相对较高[14]。ZHANG等开发了用于去除高温PM2.5的高效聚酰亚胺纳米纤维空气过滤器,在370 ℃范围内,PM2.5的去除效率保持不变,具有较高的空气流量和较低的压降。当PM2.5指数为300时,可连续工作120 h。现场试验表明,该装置能有效去除汽车尾气中99.5%的高温颗粒物[15]。尽管针对聚酰亚胺耐高温空气过滤材料的研究层出不穷,但仍然存在着对过滤阻力的研究不够深入,过滤效率不高等问题[16]。而且,目前的聚酰亚胺耐高温过滤器主要为聚酰亚胺纳米纤维复合其他耐高温过滤材料,例如芳纶、碳纤维织物或者其他耐高温无纺布等,聚酰亚胺纳米纤维与聚酰亚胺针刺毡复合的研究较少。基于此,本文采用两步法合成前驱体聚酰胺酸(PAA)溶液,通过静电纺丝技术制备PAA纳米纤维膜,再通过梯度升温热亚胺化处理得到PI纳米纤维膜,综合探讨了PAA前驱体溶液参数以及PI纳米纤维膜的各项性能,得到适用于持续高温工作的空气过滤材料的配方;将其与聚酰亚胺针刺毡制备成复合空气过滤材料,应用于实际高温过滤场景。结果表明,此过滤材料提高了传统针刺毡过滤形式的过滤效率,循环实验后过滤阻力变化不大,为过滤器能耗与使用寿命提供理论参考。

1 实 验

1.1 材料与仪器

1.1.1 材料

4,4-联苯醚二酐(ODPA,分析纯);二氨基二苯醚(ODA,分析纯,麦克林试剂生化科技有限公司);N,N-二甲基甲酰胺(DMF,分析纯,国药集团化学试剂有限公司);四丁基氯化铵(TBAC,分析纯,国药集团化学试剂有限公司)。

1.1.2 仪器

电子天平(BSA224S型,德国赛多利斯科学仪器有限公司);真空干燥箱(DZF-6050型,上海精宏实验设备有限公司);数字黏度计(RVDV-1型,上海越平科学仪器有限公司);傅里叶红外光谱分析仪(Bruker Tensor37型,美国Therom Fisher Scientiific 公司);飞纳台式扫描电子显微镜(Phenom Pure,上海飞纳科学仪器有限公司);热重分析仪(209FI型,德国Netzsch公司);拉伸强度测试仪(XLW(EC),济南兰光机电技术有限公司);自动滤料过滤测试仪(TSI8130A型,美国TSI Incorporated)。

1.2 材料制备与性能测试

1.2.1 PAA纳米纤维膜的制备

称取一定量的ODA粉末,倒入100 mL三口烧瓶中的DMF,常温氮气保护条件下机械搅拌至ODA完全溶解,将三口烧瓶转至低温恒温反应浴中,温度设置为0~5 ℃,分批缓慢加入等摩尔比的ODPA单体,反应6 h,制得不同浓度的PAA前驱体溶液。

使用自主研发的静电纺丝设备对配置好的PAA溶液进行纺丝,纺丝工艺参数(纺丝电压为28 kV、纺丝距离18 cm、推注速度0.6 mL/h、环境温度25 ℃、相对湿度25 %)均相同,得到完整的PAA纳米纤维膜。

1.2.2 PI纳米纤维膜的制备

将制备的PAA纳米纤维膜放入真空干燥箱,100 ℃真空干燥3 h,然后将PAA纳米纤维膜转移至管式炉中,在氮气氛围下进行热酰亚胺化处理,梯度升温顺序为100 ℃、220 ℃、300 ℃,并分别保持1.5 h、1 h、3 h,即可得到PI纳米纤维膜。

1.2.3 结构表征与性能测试

1)溶液黏度测试。采用数字黏度计测试合成PAA前驱体溶液的黏度,每个样品测试3次。

2)采用SEM观察不同浓度、不同盐浓度纳米纤维的形貌,测试电压为10 kV,喷金100 s。使用Nano measure软件测量纳米纤维直径,随机选取50根纤维样品,测试不同工艺下的纤维直径以及纤维直径分布。

3)红外测试。采用配备衰减全反射的FT-IR对合成的PAA、PI纳米纤维膜的官能团进行全反射扫描,扫描范围500~4 000 cm-1。

4)力学性能测试。采用拉伸强度测试仪对热亚胺化后的PI纳米纤维膜进行拉伸断裂强力测试。将纳米纤维膜裁剪成5 mm×100 mm的方条,其中夹持长度为30 mm,拉伸速率为10 mm/min,每个样品测试5次,计算其平均值。

5)热学性能测试。采用热重分析仪测试PI纳米纤维膜的热降解性能,温度测试范围50~800 ℃,升温速率为10 ℃/min。

6)过滤性能测试。采用自动滤料过滤测试仪在流量为32 L/min的情况下,对纳米纤维过滤材料进行测试,每个样品测试5次,计算其平均值。

2 结果与讨论

2.1 形貌结构分析

2.1.1 纺丝液质量分数对纤维直径的影响

预实验中发现,纺丝液中聚合物质量分数和盐含量对纳米纤维形貌影响较大,因此本文拟从PAA质量分数与TBAC质量分数2个方面对PAA纳米纤维形貌的影响进行探讨,其余变量均保持一致。

图1为PAA不同聚合物质量分数的纳米纤维微观形貌图。可以看出,纤维直径随着溶液质量分数的升高而增大,且由串珠状结构转变成形貌均匀的纤维[17]。这是因为质量分数较低时,溶液的黏度也较低,聚合物分子链间的缠结作用力较小,在相同电场强度下,电场力的作用相对过大,容易造成纺丝射流不连续,产生纤维直径不均匀和珠串结构[18-21]。由此可见,提高溶液的质量分数,会使得溶液的可纺性进一步提高。

(a)12%

2.1.2 盐浓度对纤维形貌的影响

盐的添加可提高纺丝溶液电导率,进而改善纳米纤维的形貌。本文在PAA溶液中添加不同质量分数的TBAC,并观察不同质量分数TBAC对纤维形貌的影响。在质量分数为12%的PAA溶液分别添加质量分数为0.05%、0.08%、0.1%、0.2%的TBAC,纤维形貌如图2所示。

(a)0.05%TBAC

可以看出,TBAC质量分数为0.05%时,纤维中的珠串结构较多。这是因为在泰勒锥尖端的电场力要克服较大的溶液表面张力,导致纺丝不连续[14,21]。但随着TBAC含量的增加,溶液的表面张力减小,泰勒锥尖端更易产生稳定的射流[12],所以纤维直径分布均匀,形貌良好。但溶液表面的张力也不宜过小,当TBAC质量分数为0.2%时,纤维中出现了纺锤结构,这是由于电场力过大,PAA分子链之间未充分缠结就被牵伸至接收装置。由此可见,添加适当的TBAC可以降低溶液表面张力,提高溶液电导率,增加纤维束所带电荷量,提高溶液的可纺性,使纤维形貌更加均匀[22]。

2.1.3 热酰亚胺化对纳米纤维形貌的影响

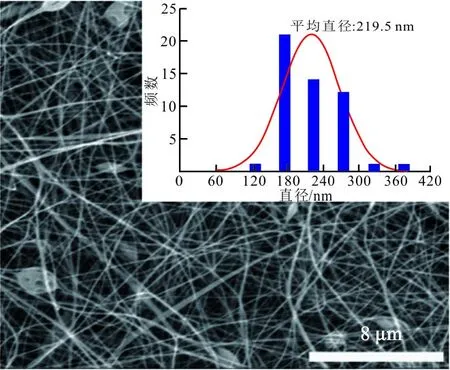

将获得的最佳配方的PAA纳米纤维膜,在氮气氛围下,进行热酰亚胺化处理,温度梯度为100 ℃保持1.5 h、220 ℃保持1 h、300 ℃保持3 h,即得到PI纳米纤维膜。PI纳米纤维微观形貌如图3所示。

(a)×10 000 (b)×20 000

经过热酰亚胺化处理后,纳米纤维的形貌发生了变化,相邻纤维之间部分甚至全部交联在一起,导致纤维直径变粗。这种交联现象出现的可能原因是在PAA转化为PI的过程中,较高分子链柔性的PAA由于熔点较低,发生熔融导致物理交联。

2.2 PI纳米纤维的结构分析

图4 ODA/ODPA合成PAA/PI纳米纤维膜的FT-IR谱图

2.3 PI纳米纤维膜的力学性能

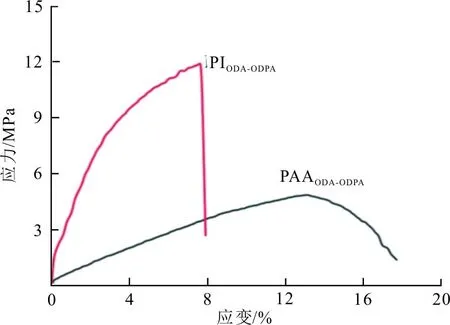

PAA、PI纳米纤维膜的拉伸应力-应变曲线、杨氏模量、拉伸强度和断裂强度等性能如图5所示。

(a)PAA、PI力学性能对比

可以看出:PI纳米纤维膜的杨氏模量大约为PAA的4.7倍,拉伸强度是PAA纳米纤维膜的2.8倍。这是因为规整的酰亚胺环可大幅提升PI分子链的刚性,进而提升其力学性能。另外这些力学性能的提升幅度高于文献中热酰亚胺化的提升幅度[20-22],这与热酰亚胺化后纳米纤维中出现了物理交联结构有关。

2.4 PI纳米纤维膜的热稳定性

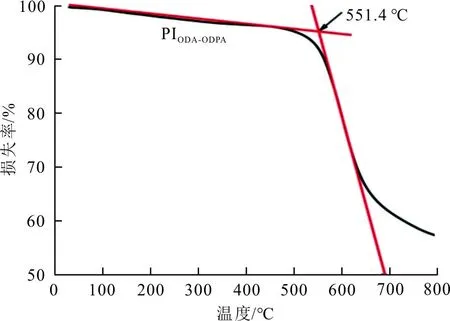

热重测试结果如图6所示。PI纳米纤维膜在氮气氛围下的热分解过程可分为3个阶段。第一个阶段为150 ℃~330 ℃,主要为PI纳米纤维膜中的结合水、未挥发的溶剂等的失重过程。第二阶段为331 ℃~550 ℃的平台期,几乎无失重。第三阶段为PI热分解的主要阶段,PI的初始热分解温度高达551.4 ℃,此阶段涉及PI大分子链的断裂与五元酰亚胺环的裂解。PI良好的热稳定性是由于其分子主链上含有重复的五元酰亚胺环和苯环结构,重复单元的电子供体和电子受体能够形成供给平衡,可大幅度减弱热氧降解行为,提高聚合物宏观热稳定性[24-27]。

图6 PI纳米纤维膜的热稳定性能

2.5 过滤性能

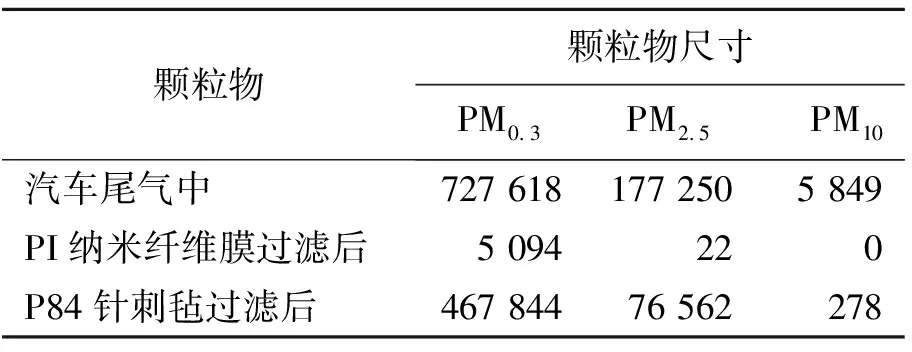

研究表明,机动车尾气是PM2.5的重要来源[15,27-31]。汽车尾气经三元催化装置净化后的温度依然高达200 ℃,属于高温气体[3,10-11]。为测试PI纳米纤维膜在实际应用中的过滤性能,使用PI纳米纤维膜和市面上用于高温空滤的P84针刺毡2种材料进行汽车尾气的过滤测试。颗粒计数器三通道显示汽车尾气中0.3 μm、2.5 μm、10 μm 3种颗粒的数量以及经过PI纳米膜和P84针刺毡过滤后的3种颗粒数量测试结果如表1所示。

表 1 汽车尾气中颗粒物的数量

计算可得2种过滤材料的3种颗粒去除率分别为99.30%、99.99%、100.00%和35.7%、56.8%、95.2%。可以看出,P84针刺毡对10 μm颗粒过滤效果优秀,对2.5 μm颗粒去除效果开始下降,对0.3 μm颗粒去除率仅为35.7%。而PI纳米纤维膜可基本实现对10 μm与2.5 μm颗粒的全过滤。这是因为PI纳米纤维膜孔径为微米级,在多层纳米网物理拦截之下,几乎可以将3种微米级颗粒全部阻隔在纳米膜之外,且对0.3 μm颗粒的过滤也实现了超过95%的去除效果,与8130A测试结果一致。说明PI膜可以实现对高温废气中的PM系列颗粒的全方位过滤,能有效防护环境和人体健康。

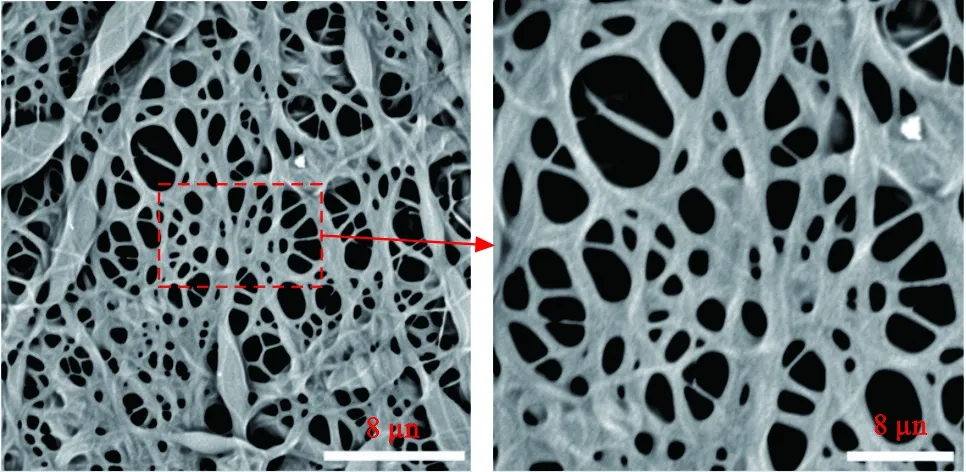

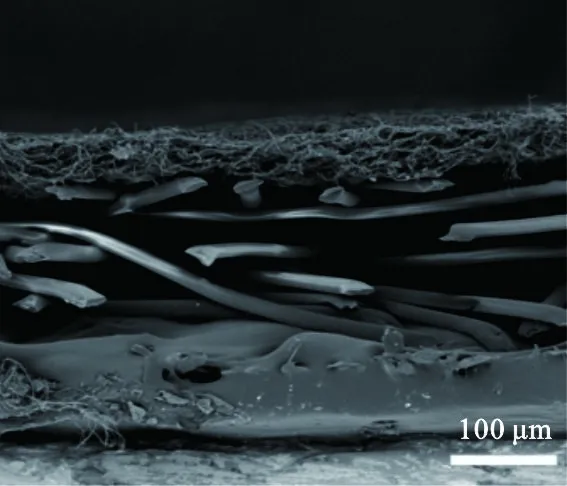

但是,随着使用时间的增加,污染物颗粒逐渐积累。因为PI纳米膜容尘量有限,孔径堵塞,造成纳米膜滤阻的急剧升高,进而增加过滤器能耗,降低其使用寿命[28,31]。如果将针刺毡与纳米膜结合使用,针刺毡层作为迎风面和容尘层,增加过滤容尘量,可减缓纳米膜滤阻增加的速率,提高使用寿命。因此本文将PAA纳米膜与P84针刺毡进行煅烧制备出PI/P84复合过滤材料,其界面微观结构如图7(a)所示,并进行循环过滤测试实验,其中PI膜与PI/P84复合材料初始滤效均设置为95%。为了凸显滤阻滤效变化趋势,分别对PI纳米膜与PI/P84复合材料在8130A滤料机上进行100次循环测试实验。实验结果如图7(b)、(c)、(d)所示。

(a)PI/P84复合滤材微观结构

从图7可以看出,随着循环次数的增加,2种材料的过滤效率和压降阻力均呈现正增长趋势,但PI纳米膜滤阻滤效的增长速度明显大于PI/P84复合材料。在循环50次时,PI纳米纤维膜滤阻增加至200 Pa,比循环10次的滤阻增加了125%(200/160);循环100次时,其滤阻增加了162.5%(260/160)。不仅极大地提高了能耗,而且基本达到其使用寿命。而PI/P84复合材料滤阻滤效随着循环次数的增加,都处于较小的增幅,在100次循环结束时,滤阻仅增加至108%,其能耗水平依然较低,可以继续使用。这种情况说明针刺毡起到了容尘层的作用,减缓了颗粒物在PI纳米膜表面的堆积速度,从而降低了PI纳米膜滤阻增加的速率。因此,PI/P84复合材料拥有比单纯的PI纳米膜更长的使用寿命,更适合用于高温高效过滤环境。

3 结 论

1)当PAA、TBAC质量分数分别为14%、0.1%时,可获得最优纳米纤维形貌;PAA熔融温度低于酰亚胺化温度,酰亚胺化过程中会发生熔融,导致合成的PI纳米纤维膜中出现物理交联现象。

2)分子结构的变化与物理交联结构使得PI纳米纤维膜杨氏模量与PAA相比提高了4.7倍,PAA完全酰亚胺化,PI的热稳定性良好。

3)与P84针刺毡相比,PI纳米纤维膜可实现对高温废气中的PM系列颗粒的全方位过滤;PI/P84复合滤材经过100次循环重复测试,过滤阻力仅增加8%,过滤性能优异且稳定,P84针刺毡具有明显的容尘作用,可有效提升PI纳米膜的使用寿命。