热电厂304 不锈钢板式冷油器的失效分析

2022-02-16韩志远刘佳哲刘福康

韩志远, 刘佳哲, 刘福康

(1. 内蒙古大唐国际托克托发电有限责任公司, 内蒙古 呼和浩特 010206;2. 北京中天兰清环境科技有限公司, 北京, 100102)

0 前 言

冷却器是热电厂重要的辅助设备,一旦失效发生泄漏会对发电机组安全运行造成严重影响。 热电厂常用的冷却器主要有2 种形式,即:板式冷却器和管式冷却器,其中板式冷却器因具有占用空间小,换热效率高、物料流阻损失小、温度控制灵敏等优点而应用更多。 板式换热器通常是由许多波纹形的传热板片按一定间隔、通过橡胶垫片压紧组成的可拆卸的换热设备,工作过程中,相邻通道中2 种不同流体形成的逆流或顺流通过板片进行热量的交换。 但由于冷却器的冷却水及冷却器复杂的运行环境,在使用过程中不可避免地会引起结垢和腐蚀,从而引起冷却器失效泄漏。 国内某电厂3 号机组在投运不到1 a,闭式冷却水系统的板式换热器即出现大量板片穿孔泄漏事件,穿孔片数累计达239 片。 另一电厂1、2 号机组投运行以来,板式换热器故障不断。 秦山第二核电厂的板式换热器在运行中也频繁发生穿孔泄漏问题[1-3]。

某热电厂2 号汽轮机3 号板式冷油器材质为304不锈钢,热侧为高温汽轮机润滑油(45~50 ℃),冷侧为循环冷却水(15~35 ℃),该冷油器运行3 a 后发生了泄漏,为查明该不锈钢板式冷油器失效原因,针对该304 不锈钢板式冷油器,主要进行了宏观、化学成分分析、金相组织检验、微观形貌观察和腐蚀产物能谱分析,同时结合冷却水水质数据进行综合分析,明确了失效的原因,提出了预防失效的措施。

1 失效状况与分析

1.1 宏观分析

通过对泄漏的冷油器取样进行宏观检查分析发现:发生泄漏的部位主要集中在板式冷油器板边缘和四角开孔的周围圆形区域,且都在密封条附近,发生腐蚀的面积比较大,冷油器中间部位几乎没有腐蚀。 从外观来看,冷油器失效形式以穿孔为主,一个局部区域内密集分布多个穿孔点,最严重的呈条状腐蚀破损,发生腐蚀区域无明显裂纹。 板式冷油器整体示意图及腐蚀与泄漏状况宏观检查见图1、图2 和图3。

图2 板式冷油器腐蚀宏观检查结果Fig. 2 Macro inspection for corrosion of plate oil cooler

图3 板式冷油器泄漏宏观检查结果Fig. 3 Macro inspection for leakage of plate oil cooler

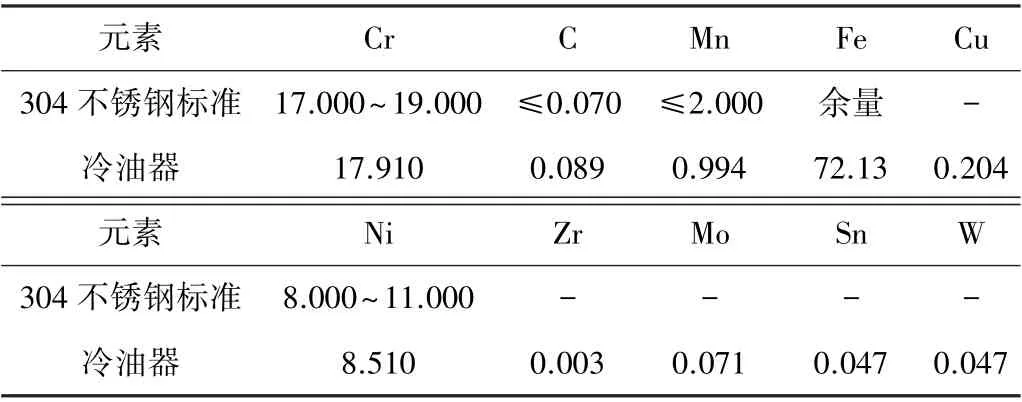

1.2 化学成分分析

对失效板式冷油器进行了光谱分析,结果表明冷油器材质使用正确,化学成分分析结果见表1。

表1 化学成分分析结果(质量分数) %Table 1 Chemical Composition Analysis Results (Mass Fraction) %

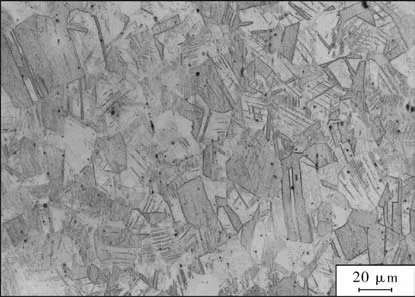

1.3 金相分析

通过对该板式冷油器制取金相试样,观察其金相组织,结果见图4 和图5。 结果表明:试样金相组织为形状、晶粒大小较为规则和均匀的奥氏体组织,并且晶内比较干净有明显的孪晶结构,符合奥氏体不锈钢典型的组织形貌(图4)。 由图5 试样腐蚀部分的金相形貌可以看出,组织杂乱无章,孪晶分布混杂,晶内清洁度严重降低,组织破坏严重[4,5]。

图4 板式冷油器基体部分金相组织形貌 500×Fig. 4 Metallographic structure of substrate of plate oil cooler 500×

图5 板式冷油器腐蚀部分金相组织形貌 200×Fig. 5 Metallographic structure of corroded parts of plate oil cooler 200×

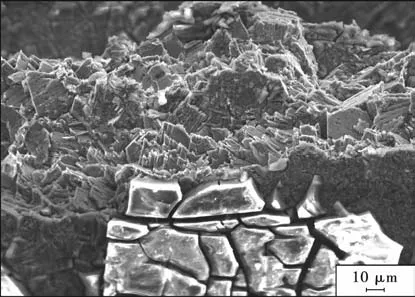

1.4 微观形貌分析

采用扫描电镜对失效的板式冷油器取样进行进一步观察,基体和腐蚀部位的电镜检查显示,基体的形貌呈较为规则、近似方形的排列(图6);而腐蚀部位的形貌呈破损状,不规则(图7)。

图6 试样基体表面SEM 形貌Fig. 6 SEM morphology of sample substrate surface

图7 试样腐蚀冲刷表面SEM 形貌Fig. 7 SEM morphology of specimen erosion surface

从腐蚀部位冲刷表面SEM 形貌可以看出,试样表面腐蚀部位非常粗糙存在大量腐蚀坑,许多坑点相互连接后形成较大的蚀坑并穿透。 试样存在失去规则几何形状的特征,腐蚀发展是由外至内进行,有明显的冲刷腐蚀形貌。

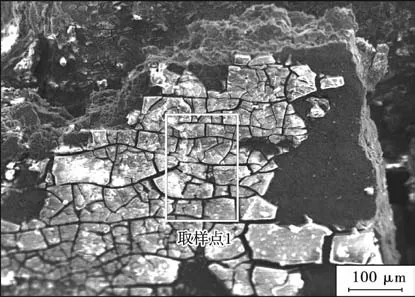

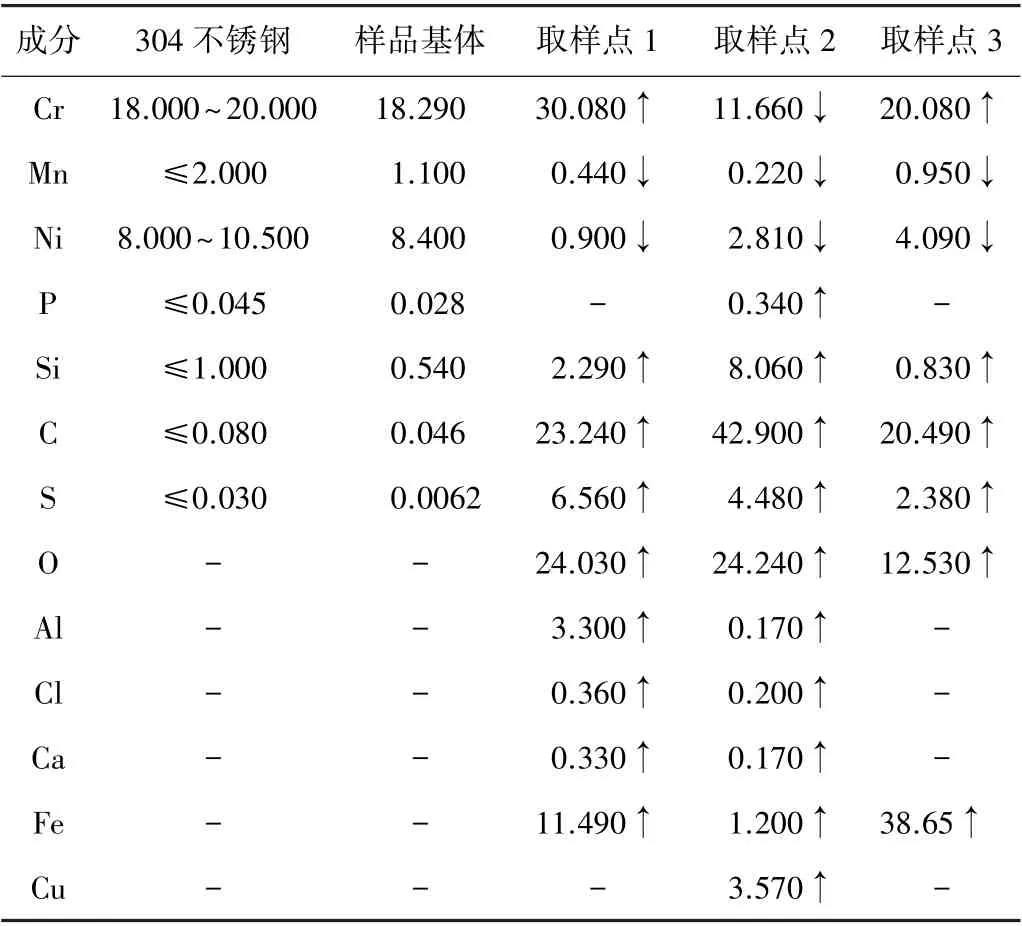

1.5 腐蚀产物分析

采用能谱仪对板式冷油器基体及泄漏孔周围(共3 点进行取样)的腐蚀产物进行元素分析,取样位置见图8、图9,元素分析结果见表2。 分析结果表明:发生泄漏穿孔周围的腐蚀产物中氧含量很高,可以证明该区域发生了严重的氧腐蚀,腐蚀产物以铁的氧化物为主,泄漏穿孔周围的腐蚀产物中还含有少量硫元素和氯元素,同时表层和底层的腐蚀产物均含有少量氯元素,因此可以证明氯离子影响或者伴随了腐蚀的整个过程[6-8]。

图8 腐蚀产物能谱取样点1Fig. 8 Energy spectrum sampling point 1 of corrosion products

图9 腐蚀产物能谱取样点2,3Fig. 9 Energy spectrum sampling point 2,3 of corrosion products

表2 板式换热器基体和腐蚀界面元素能谱分析结果(质量分数) %Table 2 Element energy spectrum analysis results of plate heat exchanger matrix and corrosion interface(mass freation) %

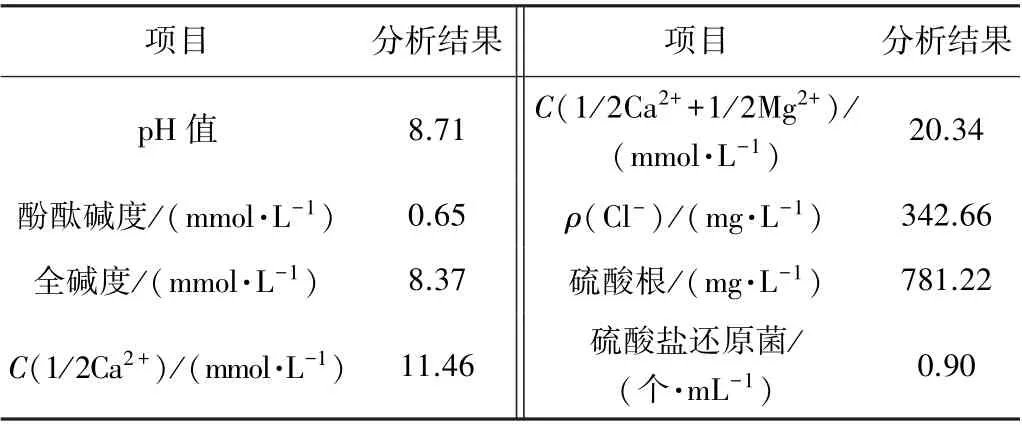

1.6 冷却水水质分析

为了解冷油器冷却水的水质情况,取样对水质进行了全分析,通过水质分析结果可知:冷却水中钙+碱度为1 009 mg/L,主要腐蚀性水质指标循环水中氯离子平均约为400 mg/L,硫酸盐还原菌仅为0.9 个/mL,不会在冷油器表面结垢而形成垢下腐蚀[9]。 冷油器冷却水水质检测分析结果见表3。

表3 冷油器冷却水水质检测分析结果Table 3 Inspection and Analysis Results of Cooling Water Quality of Oil Cooler

2 失效原因分析

从表1 的板式冷油器的材质分析结果可知,板式冷油器材质和结构质量符合要求。 此外通过对失效板式冷油器的宏观检查、微观分析以及以及冷油器冷却水的水质分析,综合其失效原因如下:

第一,外部介质是腐蚀形成的主要原因。 EDS 的分析结果表明:腐蚀部位里有硫化铁等腐蚀产物,并且钙含量不高,所以可以排除碳酸钙的影响,但碳和氧元素增加较多,应是外界碳氧化合物的带入。 确定板式冷油器泄漏为外部腐蚀使板片减薄致破裂失效所导致,外部介质造成的氧腐蚀是板式冷油器失效泄漏的主要原因。 硫酸盐还原菌由于数量不足难以对不锈钢造成明显腐蚀。

第二,Cl-在缝隙处聚集是腐蚀形成的另一原因。由于缝隙中存在闭塞电池的作用,Cl-极易在一些缝隙处聚集,即不锈钢板片表面局部存在水流减慢。 不锈钢表面的钝化膜一旦被破坏,就很难重新生成。 表面的钝化膜得不到修复,金属表面不断地腐蚀溶解,导致腐蚀泄漏,冷却水的进一步冲刷造成了泄漏快速扩散[10-12]。

第三,换热器板片的某些凸棱由于是冲压而形成的变截面,因此在变截面的接触点会形成比平面更高的应力,而应力是造成钝化膜开裂或破损是腐蚀形成的内在原因。 检查发现,换热器板片的腐蚀坑均位于2个板片接触应力较大的部位,即板片四周和四角开孔部位,而不是整个板面都被腐蚀,这是由于换热器板片的凸棱由于在安装时受力不均而导致接触状态不一样。 当凸棱接触点应力很高时,相互挤压会造成板片表面的钝化膜开裂;介质流动时的压力波动导致板片之间由于振动等原因发生微小错动,也会造成板片表面的钝化膜磨损破损,促使腐蚀持续进行[13-16]。

综上所述,板式冷油器腐蚀失效的过程为:首先,冷油器板片运行过程中与大气和冷却水中的氧气充分接触发生氧化反应,接着板片的某些凸棱接触点应力高而造成钝化膜开裂或破损,之后,外部其他介质尤其是Cl-在缝隙处聚集,形成对板片的进一步腐蚀,最终,在冷却水的不断冲刷下,外部腐蚀使板片减薄而致使板片破裂失效。

3 结论及建议

304 不锈钢板式冷油器主要发生氧腐蚀并伴随氯离子点腐蚀及应力的共同作用,最终造成其腐蚀穿孔失效,此后在板式冷油器不断受到冷却水的冲刷从而进一步扩大了泄漏。

为防止以后发生类似情况提出以下防护建议:

(1)板式冷油器停运后应及时将水排净并吹干;

(2)改善冷却水缓释剂药剂配方,提高药剂防腐蚀性能;

(3)连续在冷却水中进行不锈钢挂片腐蚀率监测;

(4)尽量降低并控制冷却水中的氯离子含量;

(5)将冷油器材质更换耐蚀性更好的钛合金或双相不锈钢。