7075 铝合金磁控溅射钛+微弧氧化复合薄膜的耐蚀性能研究

2022-02-16高建国付小静李瑞川

童 澍, 高建国, 付小静, 万 勇, 李瑞川

(1. 青岛理工大学 机械与汽车工程学院, 山东 青岛 266033;2. 齐鲁工业大学机械工程学院, 山东 济南 250353; 3. 青岛大港海关, 山东 青岛 266011)

0 前 言

7075 铝合金具有强度高、韧性高等优点,适用于制备船舶和飞机零部件[1,2]。 然而,在海水环境中铝合金材料的耐蚀性能仍需改善。 目前主要采用在铝合金表面构筑薄膜来改善铝合金的耐蚀性能,报道的表面处理方法包括阳极氧化__[3]、热喷涂[4],电镀[5]、物理气相沉淀[6]等。 微弧氧化是从传统的阳极氧化发展而来的,利用火花放电产生瞬时高温和强电场,可在铝、镁、钛合金等材料表面上形成氧化物薄膜,从而有效提高材料的耐蚀性能[7-9]。 该技术具有操作简便、环保、成本低、效率高等优点[10,11]。 然而,由于微弧氧化本身的技术特点,在表面形成的氧化物薄膜通常存在较多孔隙和微裂纹[12],这些缺陷的存在会增大腐蚀介质与基体的接触几率,导致膜层的耐蚀性大幅度降低[13]。 因此,对于微弧氧化处理后的样品通常需要采用后续封闭处理[14]。 另一些研究表明,在电解液加入纳米颗粒,这些颗粒在微弧氧化过程中可以部分填充微孔,从而有效提高薄膜的耐蚀性能[15-17]。 但纳米颗粒在电解液中分散性较差,导致形成的微弧氧化薄膜成分不易控制。 基于此,本工作尝试一种新的方法,首先利用物理气相沉积技术在7075 铝合金表面预镀金属钛薄膜,然后再施以微弧氧化处理,期待在7075 铝合金表面构筑含TiO2和Al2O3复合氧化物薄膜,有效改善其在海水环境下的耐腐蚀性能。

1 试 验

1.1 薄膜制备

选用7075 铝合金作为基底材料,样品的尺寸为35 mm×35 mm×3 mm。 表面粗糙度Ra=70 nm。

采用DG-4-BY 型多功能溅射沉积系统对铝合金进行镀金属钛膜。 当腔内真空达到5×10-3Pa,首先对铝合金样品进行辉光处理15 min,然后通入纯度为99.9%的氩气,使腔内的气压稳定在0.5 Pa。 采用纯度为99.9%的钛靶材,溅射的参数为工作偏压50 V、工作电流7 A、氩气的流量为60 mL/min、占空比80%、溅射的时间为3.5 h。

采用MAO20HD-Ⅲ型双击脉冲直流电源进行微弧氧化处理。 以铝合金试样作为阳极,圆柱形不锈钢管为阴极。 电解液为含9 g/L 磷酸钠及1 g/L 氢氧化钠的水溶液。 样品在恒流模式下处理20 min,具体的实验参数:电流密度8 A/dm2、频率300 Hz、占空比25%,保持电解液温度小于40 ℃。 微弧氧化处理完成后用去离子水清洗试样表面。 为了讨论方便,将铝合金及表面施镀钛膜的铝合金试样经微弧氧化处理后得到薄膜分别标记为MAO 和PVD-MAO 薄膜。

1.2 性能测试及组织观察

采用S-3500N 扫描电镜结合能谱仪系统研究了微弧氧化膜的表面微观结构和元素组成。 采用MITUTOYO SJ-210 测试仪测量微弧氧化薄膜的表面粗糙度。采用D8-Discovery 型X 射线衍射仪研究了微弧氧化表面薄膜的相结构,采用小角掠射模式以减少基底峰信号的影响,入射光的角度为3°,扫描范围为10°~80°。

利用CHI660E 系列电化学工作站研究样品的耐蚀性能,采用三电极体系,工作电极为待测试样,辅助电极为石墨电极,参比电极为银/饱和氯化银电极,腐蚀介质为3.5%NaCl 溶液。 在溶液测试前需将试样放入NaCl 溶液并保持30 min 以获得稳定的开路电位,试样的暴露面积为4.80 cm2。 随后进行电化学阻抗谱的测试及动电位极化测试。

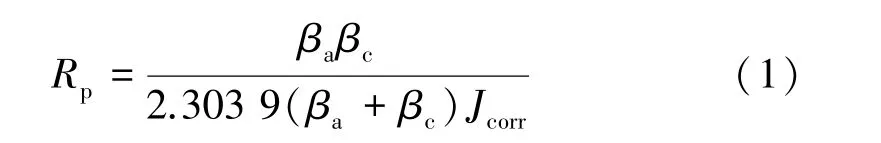

薄膜的极化电阻(Rp)通过公式(1)计算得到[18]:

式中:Jcorr是腐蚀电流密度,βa和βc是阳极和阴极塔菲尔斜率。

薄膜的初始孔隙率(F)通过公式(2)计算得到[19]:

式中:Rpm、Rp是未涂覆和涂覆涂层后样品的极化电阻,ΔEcorr是其相应的腐蚀电位差,βa是基底的阳极塔菲尔斜率。

2 结果与讨论

2.1 表面钛膜

图1 为利用磁控溅射技术在铝合金表面制备金属Ti 膜的表面及截面的SEM 形貌,可以看出,铝合金表面Ti 膜均匀致密,厚度为710.8 nm,与铝合金基底之间结合较好。

图1 7075 铝合金表面钛膜的表面和截面的SEM 形貌Fig. 1 Surface and cross section SEM images of titanium film on 7075 aluminum alloy

2.2 时间与电压响应

图2 显示铝合金在微弧氧化过程的电压-时间响应曲线。 可以清楚地观察到薄膜的形成过程经历了4个典型阶段[20]。 在阳极氧化阶段(I),电压迅速增加至300 V 左右,此时表面上生成薄而均匀的阳极氧化膜。 在火花放电阶段(II),当施加电压超过试样表面氧化层的临界电压(击穿电压)时,导致介电层被击穿,电压快速升高,此时,试样表面会出现弧光放电的现象并且伴有气泡逸出[21]。 在微弧氧化阶段(III),电压的上升速率明显降低,但放电现象更加剧烈,溶液不断有气体冒出且有较大的爆鸣声。 在熄弧阶段(IV),试样表面已形成一定厚度的微弧氧化膜,电压略有升高,电火花数量减少,爆鸣声更加剧烈。

图2 微弧氧化阶段电压随时间响应曲线Fig. 2 Voltage response curves with time during micro-arc oxidation

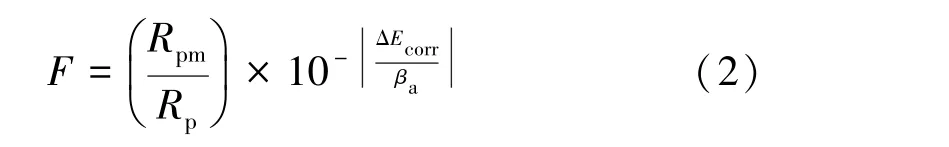

表1 对比了铝合金及表面镀Ti 铝合金在微弧氧化过程中相应的电压值,可以看出,尽管初始电压基本相同,但镀Ti 铝合金明显具有较高的击穿电压和终止电压,并且在微弧氧化初期阳极氧化阶段经历的时间要长,这就导致其火花放电阶段缩短,因而形成的微弧氧化膜更加均匀致密。 此外,由于终止电压的大小与等离子体放电强度的大小有关[22],终止电压高,等离子体产生的能量越高,表面微弧氧化薄膜的厚度也会相应增加。

表1 不同试样微弧氧化电压值Table 1 Microarc oxidation voltage values of different samples

2.3 表面形貌

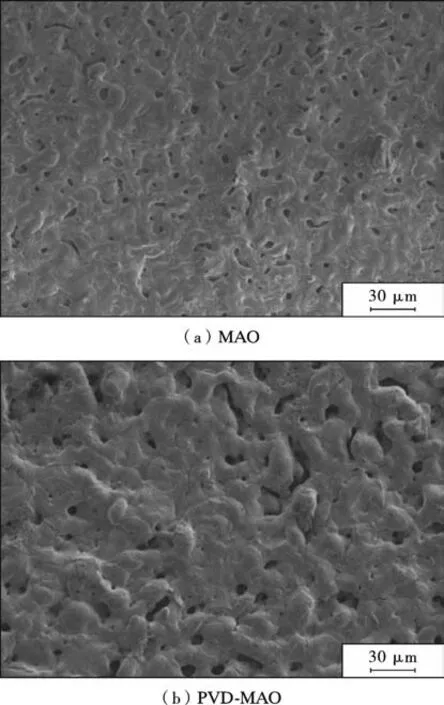

图3 所示为2 种微弧氧化膜的表面形貌,可以看到,膜层表面都存在着大量的孔洞和裂纹,这是由于在微弧氧化的过程中,电解液中的一些阴离子向表面聚集,与基底材料发生反应,导致电解液中产生大量的气体,进而产生大量的孔洞。 此外,膜层表面凹凸不平,有很明显熔融烧结的痕迹,并可以观察到颗粒状氧化物的存在。 然而,对比MAO 薄膜及PVD-MAO 薄膜表面结构不难看出,由于后者表现出更高的击穿及终止电压,等离子体放电强度大,在放电过程中的火花大且稀疏,因此在膜层的表面上生成更多的熔融态的氧化产物,导致膜层表面更加粗糙,PVD-MAO 薄膜的表面粗糙度Ra=1.333 μm,而MAO 薄膜的表面粗糙度Ra=1.235 μm,并且产生的氧化物也可覆盖在膜层表面的微孔上,减少了微孔的数量,从而降低了表面孔隙率。

图3 MAO and PVD-MAO 薄膜表面SEM 形貌Fig. 3 SEM images of MAO and PVD-MAO film

表2 给出了薄膜的EDS 分析结果。 可以看出,MAO 薄膜主要由铝、氧元素组成,其中磷元素的含量很低,可能是磷酸根离子通过放电通道向内迁移导致的[23]。 对于PVD-MAO 薄膜,除铝、氧元素外,还含有Ti 元素。

表2 微弧氧化薄膜表面EDS 分析(质量分数) %Table 2 EDS analysis obtained on the surface of MAO coatings (mass fraction) %

图4 为2 种微弧氧化膜层截面的SEM 形貌,可以看出,氧化膜与基底之间都没有出现明显的分层,说明该氧化膜与基底结合较为紧密,MAO 及PVD-MAO 膜层的厚度分别为10 μm 和14 μm。 此外,在PVD-MAO膜层与基底的截面处,已经很难看到Ti 膜层的存在,这是因为经过微弧氧化后,原来表面的Ti 层大部分被氧化。 如图5 所示,沿着断面从表面向界面线扫描中得到的元素分布结果可知,膜层表面以C 元素为主,随着深度的增加。 C 元素的浓度降低,同时Al 元素和O 元素的浓度逐渐升高。 此外,钛元素均匀地分布在整个氧化膜层中,这进一步证明,表面镀钛层参与了微弧氧化过程。

图4 微弧氧化膜层截面SEM 形貌Fig. 4 SEM cross-section morphology of micro-arc oxidation film

图5 EDS 线扫描结果Fig. 5 EDS cross section line scan results

2.4 XRD 分析

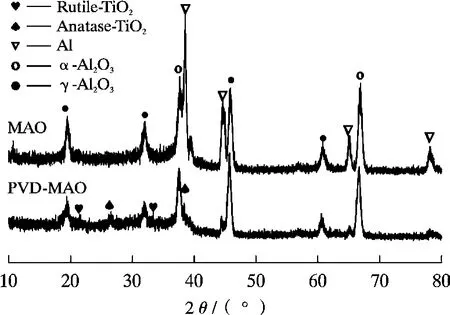

MAO 及PVD-MAO 薄膜的XRD 谱如图6 所示。从图中可以清楚地看到薄膜主要是由α -Al2O3和γ-Al2O3组成,但γ-Al2O3对应的衍射峰要比对应的α-Al2O3衍射峰强度较高。 α-Al2O3是氧化铝中最稳定的物相,而γ-Al2O3是一种亚稳态的物相,当达到一定的温度后可转变为α-Al2O3相。 但在微弧氧化过程中,熔融态的氧化物的快速冷却可能限制了γ-Al2O3向α-Al2O3转变[24]。 另外有研究表明:7075 铝合金中的Zn 元素在一定程度上抑制了γ-Al2O3的转化[25]。 从图6 中也可以看到基底对应的衍射峰,可能是由于表面存在大量微孔和裂纹使X 射线穿透到了基底造成的[26]。除此之外,在镀钛铝合金微弧氧化膜的XRD 谱中未检测到α-Ti 对应的衍射峰,只观测到金红石和锐钛矿的二氧化钛对应的衍射峰,这进一步说明经过微弧氧化处理后表面Ti 膜完全被氧化为TiO2。

图6 改性前后微弧氧化膜的X 射线衍射图Fig. 6 X-ray diffraction image of micro-arc oxidation film before and after modification

2.5 耐腐蚀性能

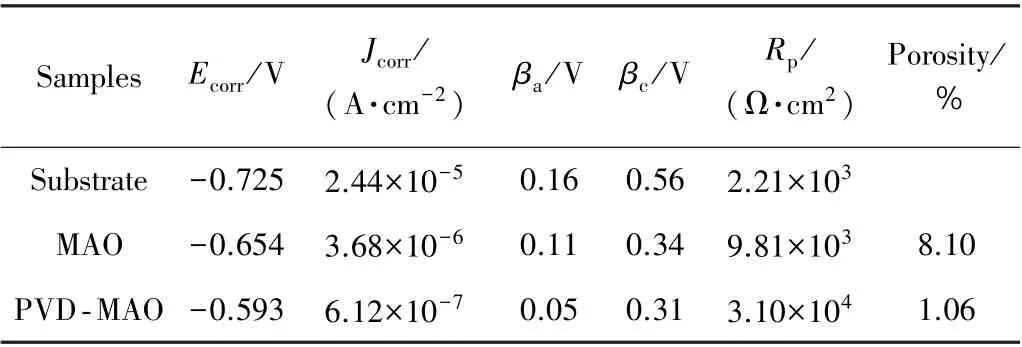

2.5.1 极化曲线图7 为铝合金及镀钛铝合金表面微弧氧化膜在3.5%NaCl 溶液下的动电位极化曲线,表3 列出了相应的电化学参数。 不难看出,与MAO 薄膜相比,PVDMAO 薄膜具有更好的耐腐蚀性能,其腐蚀电位(Ecorr)从-0.654 V 提升至-0.593 V,腐蚀电流密度(Jcorr)下降了1 个数量级。 此外,如表3 所示,与MAO 薄膜相比,PVD-MAO 薄膜的Rp值更大,并且孔隙率更小,这进一步说明镀钛铝合金表面复合氧化膜层更加致密,因此表现出更好的耐腐蚀性能[27]。

图7 微弧氧化膜层的动电位极化曲线Fig. 7 Electrokinetic polarization curves of the micro-arc oxidation film

表3 动电位极化曲线腐蚀数据Table 3 Potentiometric polarization curve corrosion data

2.5.2 电化学阻抗谱测试

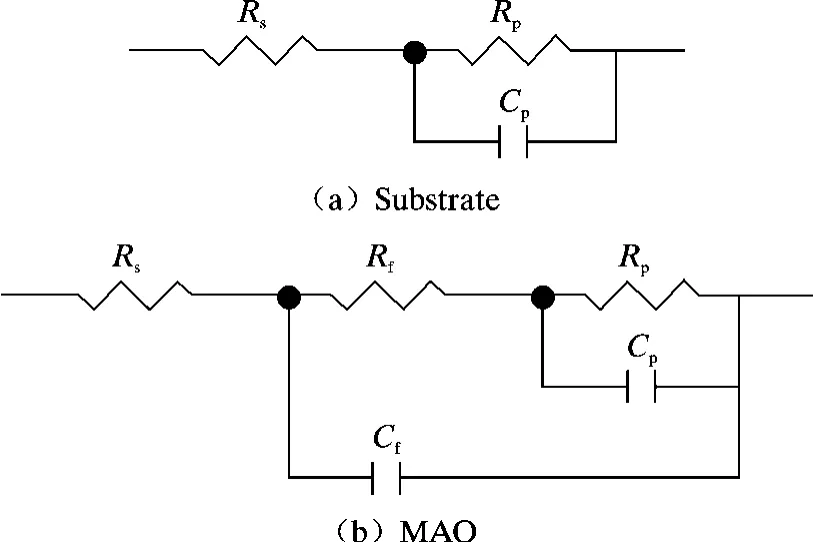

EIS 分析是研究薄膜表面在腐蚀介质下的耐腐蚀性能的重要手段之一,可以有效给出薄膜的表面缺陷、耐腐蚀性能、薄膜与基底界面层中腐蚀反应的相关信息[28]。 从图8a 奈奎斯特谱中可以看出,相比于MAO薄膜,镀钛铝合金表面的PVD-MAO 薄膜具有更大的容抗弧半径。 另外,通过比较图8b 所示的伯德谱在低频区(如频率为10-2~101Hz)阻抗值不难看出,铝合金表面的MAO 薄膜的阻抗值为4×104Ω·cm2,而镀钛铝合金微弧氧化膜的阻抗值更高,达到2×105Ω·cm2。此外,为了获得其薄膜层耐蚀能力的定量结果,采用如图9 所示的等效电路来模拟其在3.5%NaCl 溶液中的交流阻抗。 其中图9a 为铝合金基底的等效电路,是由溶液电阻Rs与一个并联的RC配置串联组成[29]。 图9b 为微弧氧化膜层的等效电路,Rs代表溶液的电阻;Rf和Cf代表薄膜层内部微孔隙、裂纹等缺陷引起的薄膜电阻和电容,Cp与Rp为双层电容和电荷转移电阻。 运用Zview 软件拟合后得到的电路元件参数列于表4 中。 PVD-MAO薄膜的Rp和Rf值是铝合金表面MAO 膜的4 倍多,说明镀钛铝合金表面复合氧化膜层具有更好的耐蚀性能。

图8 微弧氧化膜层的电化学阻抗图谱Fig. 8 Electrochemical impedance pattern of micro-arc oxidation coating

图9 电化学阻抗分析过程中所使用的等效电路Fig. 9 The equivalent circuit used in the electrochemical impedance analysis

表4 EIS 的拟合结果Table 4 Fitting results of EIS

综合以上分析不难看出,相比于铝合金直接微弧氧化得到的氧化膜,镀钛铝合金经微弧氧化处理后得到的复合氧化物薄膜具有更好的耐腐蚀性能。 这是由于镀钛铝合金经微弧氧化处理后,表面钛膜完全转化生成TiO2。 由于TiO2的引入,复合氧化物薄膜具有更高的致密度和更低的孔隙率,更有效阻止腐蚀介质通过氧化物薄膜渗透到基底,从而极大地提高耐腐蚀性能。

3 结 论

(1)在微弧氧化过程中,铝合金表面预镀的Ti 膜完全被氧化,形成了含金红石和锐钛矿型的TiO2以及α-Al2O3和γ-Al2O3相的Al2O3的复合氧化物薄膜。 与铝合金直接微弧氧化处理后得到的氧化物薄膜相比,复合氧化物薄膜表面的微孔数减少,膜层的厚度增加。

(2)在3.5%NaCl 溶液中,复合氧化物薄膜具有更高的腐蚀电位以及更低的腐蚀电流密度和孔隙率。 EIS 分析结果表明,复合氧化物薄膜呈现最大容抗弧半径,在低频区具有最大的阻抗值,从而表现出更好的耐腐蚀性能。