起重机械金属结构聚脲涂层的耐磨性能研究

2022-02-16谢腾飞毛锦荣周叶平

谢腾飞, 毛锦荣, 周叶平

(江西省检验检测认证总院特种设备检验检测研究院, 江西 南昌 330096)

0 前 言

近年来,随着我国工程建设的大力发展,起重机械在船舶、航空航天、电力、基材、冶金、桥梁铁道等现代化生产中的应用越来越广泛[1]。 然而,起重机械数量在逐年增大的同时,每年拆除报废的数量也显著增加,其中80%以上的起重机报废都是因为其机体结构腐蚀、磨损失效导致[2,3]。 由于起重机械使用频率高,工作环境相对恶劣,常被搁置于露天环境或潮湿腐蚀的环境中,其表皮油漆保护层经常会因磨损及腐蚀损坏而丧失防护功能,进而使得金属机体腐蚀失效引发安全事故。 起重机械金属结构材料腐蚀不仅容易引发安全事故,同时也对金属材料造成了巨大浪费[4,5]。 因此,在恶劣环境下,如何提高起重机金属结构的抗腐蚀性能,降低起重机的能耗,成为当前迫切需要解决的问题。

聚脲弹性体(SPUA)是一种集塑料、橡胶、涂料、玻璃钢等特点于一身的新型万能材料。 SPUA 的出现为防腐界提供了一种新型材料和施工技术,也为工程应用提供了一种新的捷径。 其与其他传统涂层相比较,具有明显的性能优势:如不含催化剂,能快速固化,在任何面喷涂都不产生流淌现象;施工性较好,造价便宜,适合大面积涂装;涂层致密无缝隙,耐酸碱盐、油等介质长期腐蚀;耐紫外线老化,在户外长期使用不开裂等。 在涂层应用中,涂层耐磨损能力是评价聚脲涂层使用寿命的重要指标,且聚脲涂层技术常应用于重工业、水利建筑等工程项目中,在恶劣环境下经常经受设备之间、泥沙污渍等的磨损,可见研究聚脲涂层的耐磨损性能显得十分必要。

因此,聚脲涂层逐渐被人们重视的同时,制备出适合起重机械耐蚀耐磨的聚脲涂层具有必然的趋势。 目前,人们对聚脲涂层在不同条件下的磨损失效形式还需深入了解,王姗等[6]将羟基硅油引入到聚脲反应体系中成膜,发现涂层对织物的耐磨性有明显提升。Walley 等[7]通过对聚乙烯树脂涂层冲蚀磨损研究发现,材料的表面光洁度对涂层的断裂机理起到至关重要的作用。 Monetta 等[8]通过EIS 技术研究低碳钢表面的环氧有机涂层的防护性能,结果显示涂层厚度对涂层寿命均有影响。 本工作以起重机械用Q235 钢为基体制备了不同厚度的聚脲涂层,分析讨论了涂层厚度、加载情况对聚脲涂层磨损性能的影响,进一步探讨了聚脲涂层的磨损失效机制。

1 试 验

试验采用的基材为Q235,其化学成分(质量分数,%)如下:C ≤0.200,Si≤0.550,Mn 1.000~1.600,P≤0.045,S≤0.045,V 0.020~0.150,Nb 0.015~0.060,Al 0.020~0.200,Fe 余量。

采用的聚脲涂层主要是由异氰酸酯聚合物(A 组分,15%~16%)、稀释剂(碳酸丙二酯)和胺组分(B 组分)组合而成。 试验采用MMU-5G 型高温摩擦磨损试验机评价聚脲涂层的耐磨性能,通过聚脲涂层与摩擦副钢环、涂层与涂层之间的干摩擦磨损试验(环环对磨),测试涂层的耐磨性能。 根据试验设备对试样形状及尺寸的要求,将磨损试样加工成环形,其中外径D1 =80 mm,内径D2 =60 mm,厚度d=10 mm。 将加工出来的试样放入丙酮和酒精中清洗,接着对试件表面喷砂粗化处理,在钢环表面喷涂聚脲涂层,涂层试样采取手工涂刷,使用细小毛刷均匀涂刷在准备好的基材试样表面,根据所需涂层厚度计算涂刷次数,待前次涂刷涂层干结后继续涂刷,每次涂刷厚度约为0.15 mm 左右,试验结束后需要用仪器测量涂层厚度。 试样分1,2,3,4 号4 个厚度,分别对应的涂层厚度为0 mm (未加聚脲涂层)、0.6 mm、1.2 mm、2.1 mm,试样实物图如图1所示。

图1 磨损试样实物图Fig. 1 Physical drawing of wear sample

试样制备后,分别用电子天平(精度为0.1 mg)测量记录试样及对偶钢环质量原始值,再进行摩擦副对偶钢环对磨试验。 磨损试验参数如下:摩擦磨损试验正压力50 N;试验转速100 r/min;摩擦磨损时间20 min。 试验结束后,用丙酮擦拭清洗试样,再用酒精清洗试样,并用吹风机吹干试样,最后使用电子天平(精度为0.1 mg)测量试件质量(测量3 次取平均值),计算磨损量ΔW和磨损率η。

2 结果与讨论

2.1 聚脲涂层厚度对涂层磨损性能的影响

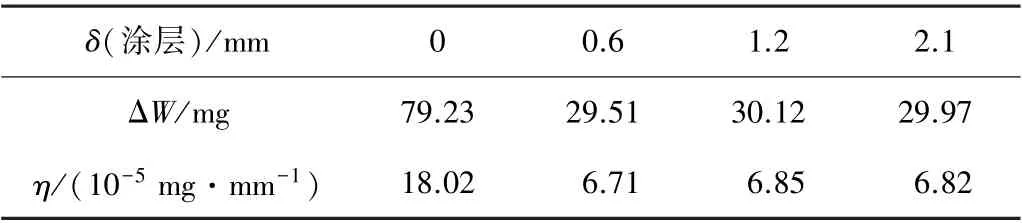

表1 为不同涂层厚度下的试样磨损量及磨损率。从表1 可以看出,当磨损试样未采用涂层时,其磨损量及磨损率较高,分别为79.23 mg、1.802×10-4mg/mm。当试样表面覆盖涂层时,材料磨损量及磨损率迅速下降,但随着涂层厚度的增加,磨损量变化不明显,其磨损量和磨损率分别约为30 mg、6.8×10-5mg/mm。 由磨损公式可知,磨损时间相同时,耐磨性能的优劣与磨损量成反比,即基材喷涂聚脲涂层后,磨损量明显降低,而耐磨性能明显提高;且从试验数据可以看出,喷涂聚脲涂层后,磨损量远低于HG/T 3831“喷涂聚脲防护材料”中所规定的小于80 mg(7.5 N,100 r/min)的标准[9],由此可说明喷涂聚脲涂层具有良好的耐干摩擦磨损性能。 另外,当涂层厚度超过0.6 mm 时,涂层磨损量基本不发生变化,说明涂层表面没有出现大面积的脱落现象,涂层的结合性能较好。

表1 不同涂层厚度下的试样磨损量及磨损率Table 1 Fricion and wear test results of coating with different thickness

2.2 加载对涂层磨损性能的影响

表2 为不同载荷下的涂层的磨损量及磨损率。 由表2 可以看出,随着载荷的增大,涂层平均磨损量和磨损速率逐渐增大,当摩擦磨损正压力为50,100 N 时,聚脲涂层试样的磨损量为30 mg 左右,远低于工业国准HG/T 3831 中的规定,具有较强的耐磨性;随着正压力增至150 N 时,试样磨损量陡增至76.89 mg,但聚脲涂层表面没有出现大面积的脱落现象,同时摩擦副对偶的磨损量仍然较低,且不随正压力的增大而发生大变化,表现出较好的耐磨性。

表2 不同载荷下的涂层磨损量及磨损率Table 2 Friction and wear test results of coating under different load

对应下表不同量值分析认为,聚脲涂层表面与摩擦副对偶摩擦初期,两者表面光洁度较好,在受到较小压力时,涂层可能只发生弹性变形,内部分子结构并未发生改变,涂层表面粗糙度不发生大的变化,所以涂层的磨损量较低。 当所受正压力增大到一定值时(150 N),产生的摩擦力将破坏涂层内部分子之间的结合力,此时涂层形成的塑性变形不可逆,且随着压力的增大,摩擦产生的热量太大而来不及散失,将使涂层的硬度降低,表面粗糙度增大,涂层易产生刮伤及脱落现象,因而涂层磨损量迅速增大。

2.3 涂层之间的摩擦磨损性能

表3 为试件选用厚度同为0.6 mm 的聚脲涂层试样,在50 N、100 r/min 条件下进行摩擦磨损试验,试验结束后按照上述称重步骤,计算材料平均磨损量及平均磨损率。

表3 试样磨损试验结果Table 3 Specimen wear test results

从表3 的磨损试验数据得知,涂层与涂层之间的磨损量非常大,按照工业国准HG/T 3831 来评价,涂层之间干磨损时耐磨性能很差。 同时,从两者之间干摩擦磨损过程中发现涂层试样表面温度很高,且有大量的聚脲涂层磨屑掉落。 这是由于在干摩擦磨损试验过程中,摩擦力产生的热量不断增大,而聚脲涂层自身散热能力就不强,摩擦热无法及时散失掉,在涂层表面聚集,最终降低涂层表面硬度,增加表面粗糙度,涂层与涂层之间发生剧烈的磨损,故磨损量非常大。

2.4 磨损机理分析

图2 为涂层与涂层之间摩擦磨损后试样局部表面形貌。 由磨损形貌可知,涂层磨损表面主要包括2 个特征区域,分别为聚集在凹坑中的细小颗粒和呈片状的暗色层。 图中细小的颗粒是由涂层表面破裂所致或是层状颗粒四周发生断裂造成的,以及被剥落的微小磨屑所形成的。 聚脲涂层在磨损过程中,热量主要来源于两者摩擦力作功,可用公式(1)来描述总热量:

图2 干摩擦涂层试样表面形貌Fig. 2 Surface morphology of dry friction coating sample

式中:F为试验载荷,μ为摩擦系数,ω为旋转速度,ri与r0分别为磨痕内外半径。

由上文可知,当载荷为50 N 时,因载荷较低,接触压力小,滑动摩擦过程中,滑动阻力小,摩擦热量低,传递到涂层表面的能量低,从而磨损破坏程度较低。 在摩擦磨损过程中发生犁削、磨粒磨损时,摩擦表面的黏着点少,实际接触面积很小,表面粗糙度变化甚微,涂层表面能产生较大的可逆弹性变形,因此涂层不会因为犁削作用而发生大面积的脱落,聚脲涂层的磨损量较低。

载荷为100 N 时,摩擦力做功增加,涂层磨损表面中能量增加,损耗在涂层内部能量增加;在作用力挤压下,内部微裂纹不断扩张,经过反复摩擦后,层片状颗粒沿着裂纹产生断裂,在层与层未楔合部位结合强度较低,容易从涂层上脱落,形成剥落坑。 载荷继续增至150 N,接触压力过大,对偶件压入较深,局部应力过高,导致涂层开裂、剥落。 在高载荷下,摩擦产热增加,磨损接触面温度升高,磨损面呈现层状叠加。 随载荷的增大,摩擦力做功增加,在摩擦力的作用下,能量增加,加快了裂纹扩展,涂层相互粘结在一块,表面出现大面积的黏着痕迹,涂层试样表面大块被撕裂,涂层的耐磨性能明显下降。

综述可知,在低载荷下(小于50 N),涂层的磨损形式主要为磨粒磨损,而随着载荷逐渐增大,涂层磨损形式主要表现为黏着磨损。 因此,在一定的温度和载荷下,聚脲涂层具有较好的刚性、热稳定性及耐磨性,在实际使用过程中应该尽量避免涂层在高载荷下摩擦运行,且尽量减少涂层与涂层之间的干摩擦磨损。

3 结 论

(1)在一定条件下(加载为50 N,转速100 r/min,磨损时间20 min),当涂层厚度由0 增加到0.6 mm 时,基材磨损量及磨损率明显降低,聚脲涂层明显提高了金属结构的耐磨性能。

(2)在100 N 载荷作用下,聚脲涂层具有良好的耐磨性能,当正压力增加至150 N 时,聚脲涂层的耐磨性下降较快,且磨损量较大。

(3)在低载荷下,涂层主要为磨粒磨损,随着载荷的增大,涂层之间主要发生黏着磨损。 在实际使用过程中尽量避免涂层在高载荷下摩擦运行,且尽量减少涂层与涂层之间的干摩擦磨损。