智能混匀配料及作业流程管理

2022-02-16周鹏飞

周鹏飞

(新余钢铁股份有限公司,江西 新余 338001)

0 引言

数字经济的发展浪潮扑面而来,钢铁企业面临数智化重构的风口,铁前综合料场数字化、智能化的需求已经十分迫切。综合料场的混匀工艺是通过配料及混匀堆取作业,起到均化和稳定烧结原料的作用,为烧结和高炉生产长期稳定提供最佳的原料条件[1]。堆取料作业管理的自动化程度也直接反映着综合料场的智能化程度[2]。混匀配料作业能否向智能化方向发展,形成完善、稳定、高效的混匀配料系统对铁前生产至关重要。本文以新余钢铁综合料场智能混匀配料及堆取料作业流程管理为主要目标,将其系统架构和功能子块的开发及应用内容进行介绍和阐述。

1 智能混匀配料系统

智能混匀配料系统包括混匀生产计划管理、Block计划管理、配方配比、配料控制模型、加料模型和实绩管理等多个模块。

1.1 混匀生产计划管理

混匀生产计划是指混匀料建堆计划,包括建堆堆号、混匀总量、开始时间、结束时间、Block数量、使用的物料品种、混匀料槽编号、配出流程号、混匀成分目标等内容。可手动通过界面录入,编制混匀生产计划,也可从MES系统接收生产计划。

1.2 Block计划管理

Block计划是为了在建堆过程中控制料层厚度、物料成分、含水量等,将建堆过程划分出多个阶段,一个大堆的混匀过程可以在不同的Block中采用不同的流量设定和配方,但是必须满足混匀成分目标。Block计划可以由系统根据设定参数自动生成,并可以手动修正。

1.3 配方配比管理

实际混匀配料过程中由于物料库存、成分波动等原因,经常会出现配方配比的调整,系统自动检测实时配方配比,当配方或配比有变化时自动记录到数据库,包括配方、配比、开始使用时间、结束使用时间等内容。

配方配比管理记录了混匀生成过程中配方配比调整情况,使配料过程的操作可追溯,减少人为因素造成混匀料成分不稳定。

1.4 混匀配料控制模型

混匀配料过程控制的精细化是提高混匀料质量的重要手段,系统从圆盘启停顺序、偏差报警、变起点堆料、堆料机料流自动控制几个方面对配料过程精细化控制。

圆盘启停顺序控制是圆盘给料机等配料设备会根据料流的走向及各设备之间的距离进行延时启停,使配料槽出料皮带上的料头料尾精确对齐,保证皮带上料层均匀和配混精度。

偏差报警实现方法:单个圆盘的下料量设定值和实际值也存在偏差,偏差报警是根据配比计算出来的设定下料量与实际的下料量进行比较,偏差超过30%时会报警,实际下料量与设定下料量偏差大于等于50%时,联锁启动振动料斗。

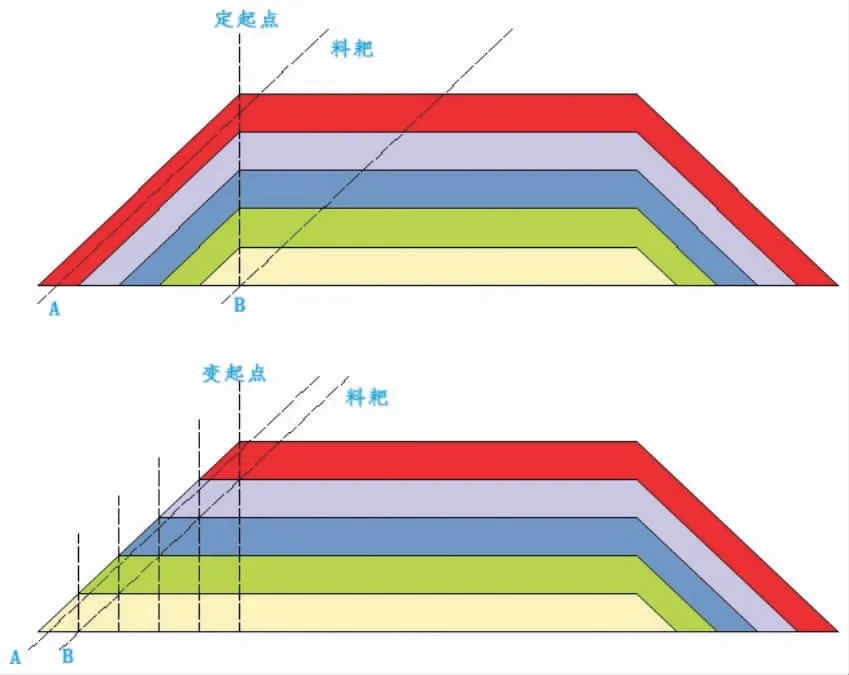

变起点堆料实现:在堆料机堆了一定的料层后,起点往终点方向平移一定距离,建堆完成后,可以使头部料缩短十多米,既增加了料堆有效体积,又减少了头部料回堆的时间(预计4 h)。

如图1所示,定起点堆料后,料堆头部料从A到B大约有10 m,需要约4小时回堆到在建料堆上,体积约占该料堆的3%(重约5 000 t),采用变起点堆料后,料堆头部料从A到B只有约1.5 m,体积约占该料堆的0.5%(重约800 t),大大提高了料场的空间利用率。

图1 变起点堆料实现示意图

通过采用料头料尾跟踪采用时延推算和视频识别相结合的方式,实时跟踪配料皮带上的料头和料尾位置,保证了堆料机在堆料过程中料层不缺料,保证料流信号的准确性。

1.5 混匀料仓加料模型

混匀堆料过程中每一次停料均会造成混匀料层的成分波动,保证料仓不断料是连续堆料的基础。系统设有混匀料仓加料模型,根据各混匀料仓的出料速率,预测料仓料位变化,结合堆取料机的当前作业任务,计算各料仓加料的最佳时机,最大限度地保障料仓不断料,实现料场整体作业效率的优化。

1.6 混匀配料实绩管理

混匀配料是将混匀配料槽内的各物料按照计划好的配比进行混合,使物料各成分达到需要的比例,但是在实际配料的过程中,由于圆盘给料机等配料设备的起停过程、顺序、控制精度等原因,使物料的配混存在偏差,系统实时记录混匀配料槽配出的混匀料总量和各品种的重量,计算当前堆混匀料实际成分,用于Block配比调整。

2 综合料场作业流程智能管控

堆取料作业管理系统根据来料和用户需求汇总堆、取料作业需求,利用场地分配模型、等硅等铁混匀模型、堆取料一体化作业调度模型生成统一的作业计划,指挥基础自动化和无人化系统自动完成作业,同时由数采系统采集作业实绩,发送至数字化平台。

2.1 卸料计划

系统从新钢已有的铁前MES系统接收车辆到达信息,生成卸料计划,也可以通过操作界面手动录入。

2.2 供料需求

系统从基础自动化系统采集各用户料仓的料位信号,生成补仓供料需求,提醒操作人员制订供料计划,供料需求可以通过界面手动录入。综合智能料场主要分为以下几部分供料:一次料场往混匀配料槽供料、混匀料场往烧结供料、高炉料场往高炉供料和直供料。

2.3 堆取料作业计划管理

系统汇总卸料需求和供料需求制订统一的作业调度计划,包括品种、物料堆位、作业时间、物流起点、物流终点、总量、作业流程选择、堆取料机选择等信息。作业计划也可以通过界面手动录入。手动录入作业计划时,系统会自动根据作业起点、终点和各设备间上下游关系搜索所有可达流程,考虑设备状态及占用情况给出可用流程,操作人员可根据系统显示的流程进行人工选择、切换。

2.4 堆取料一体化生产作业调度决策模型

该模型对未来一段时间内的供料需求进行预测,结合堆料需求,综合考虑设备数量的约束,以堆取料作业的及时性(考虑不同供料需求的优先级)为优化目标,排出建议的供料计划和卸料计划,供操作人员进行确认和修改。

2.5 堆位管理

动态堆位信息显示可数字化地动态反映当前料场区域堆料情况。堆位信息包括:物料名称、物料批次、堆位状态、起止地址、长度、宽度(半径)、高度、重量、入库时间等,在每次堆取料作业后自动更新显示料场当前的堆位信息。

堆位分配管理:管理人员可在堆位分配界面上可视化地为每批来料分配料位,也可同时给多批来料分配料位,并查看分配后的已堆堆位、已分配堆位及空位状态。

2.6 作业实绩采集

系统根据料线的起点或终点自动获取输送的物料品种并利用皮带秤进行作业量累计,在料线停止时自动生成包括料堆、料位、品种、重量、作业时间等内容的作业实绩,并存储在数据库中,供查询和分类统计,利用系统采集的作业实绩,可以统计每班、每日、每月的进出料总量和不同品种的进出料总量等信息,并形成相应的报表。

2.7 机器视觉的应用

应用机器视觉识别技术:开发了多种视频识别模块,实现皮带料流、料斗堵料、皮带跑偏、异物、烟雾等智能识别功能。堵料识别具体方法是根据上下游皮带上的料流识别情况,通过对历史视频的深度学习,进行逻辑判断,并间接给出堵料报警或连锁信号,避免严重的堵料或洒料事故。

3 结语

本文提出了一套完整的智能混匀配料及堆取料作业流程管理系统。智能混匀配料系统包括混匀生成计划管理、Block计划管理、配方配比管理、混匀配料管理、混匀配料控制模型、混匀料仓加料模型、实绩管理、视觉识别七个模块。堆取料作业流程智能控制系统包括了卸料计划、供料需求、堆取料作业计划管理、堆取料一体化生产作业调度决策模型、堆位管理和作业实绩采集六个模块。并详细介绍了每个模块的实现及工作流程,为铁前综合料场实现智能化做出了相应有益的探索和实践。